部品製造における高圧ダイカスト (HPDC) を理解する

高圧ダイカストは、複雑なデザインの金属部品を製造する業界に非常に適した圧力ダイカスト プロセスです。あらゆる製品設計との互換性は別として、多くの金属部品メーカーは、操作が簡単で、材料の無駄が少なく、費用対効果が高いため、これを検討しています。

ダイカスト プロジェクトに適したプロセスを探している場合、「高圧ダイカストをどのように使用できるか」という質問には、いくつかの洞察が必要になる場合があります。その結果、この記事では、プロセス、使用される機械、および部品製造におけるその応用について説明することで回答します.

高圧ダイカストの概念

高圧ダイカスト (HPDC) は、金属部品の製造に使用される 3 つの主要なタイプの圧力ダイカストの一部です。マシンに関係なく、プロセスには、事前に設計された金型に溶融金属を高圧で射出することが含まれます。その後、冷却が行われ、溶融金属が凝固して金型から取り出されます。その後、サイクルが続きます。

高圧ダイカストプロセスは、別のタイプの圧力ダイカストである低圧ダイカスト (LPDC) と混同されることがあります。ただし、両方のプロセスには、長所と短所があります。以下は、両方に伴う内容の要約です。

- HPDC は水平に配置されたマシンを使用します

- HDPC マシンはその名の通り、溶融金属を高圧 (1000 ~ 25000 PSI) で射出します

- LPDC マシンには、異なるマシン プレートに取り付けられた 2 つのダイ ハーフがあります

- 垂直に配置された機械を使用する低圧ダイカスト

- LPDC マシンはその名の通り、溶融金属を低圧で注入します。

高圧ダイカストに適合する材料

HPDC は金属部品の製造にのみ適用でき、最も一般的な材料はアルミニウム、亜鉛、マグネシウムです。以下は、互換性のある材料についての簡単な紹介です。これにより、HPDC を使用するか、別の材料を使用するかを判断できます。

1.アルミニウム

アルミニウムは最も一般的な HPDC 材料です。これが、自動車や航空宇宙などの業界でアルミニウム高圧ダイカストが一般的な製造プロセスである理由です。

その固有の特性により、非常に一般的です。それとは別に、アルミニウムは高圧で溶融すると良好な流れを示しますが、高品質の鋳造にはコールド チャンバー システムが必要です。このプロセスで使用される一般的なアルミニウム合金は、380、390、412、443、および 518 です。

アルミニウム HPDC 部品は、軽量、寸法安定性、導電性、耐腐食性、および耐熱性により、いくつかの業界で広く適用されています。

2.マグネシウム

マグネシウムは、軽量 (アルミニウムよりも軽い) と高い機械加工性で知られるもう 1 つの一般的な HPDC 材料です。融点が低いため、ホットチャンバーダイカストに適しています。使用できる一般的なマグネシウム合金は、AZ91D、AM60、AS41B、および AE42 です。

3.亜鉛

亜鉛は、3 つの一般的な HPDC 材料の中で最もメーカーに適しています。ホットチャンバーシステムに最適ですが、コールドチャンバーシステムにも適しています。一般的な高圧亜鉛ダイカスト合金には、Zamak、2、3、および 5 が含まれます。亜鉛ダイカスト材料は、強く、耐久性があり、機械加工が可能です。

その他の互換性のある材料には、銅、鉛、およびスズ合金が含まれます。それぞれに独自の特性があります。そのため、必要な機能や使用環境を確認して選択する必要があります。適切な材料でプロセスをレンダリングするダイカスト サービスに確認することをお勧めします。

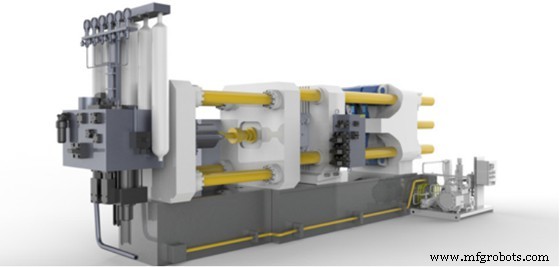

高圧ダイカストマシンのコンポーネント

高圧ダイカストマシンは、コールドチャンバーとホットチャンバーの 2 つの異なるシステムを使用します。どちらのシステムも、同様の機能を持つほぼ同じコンポーネントを使用しています。 HPDC マシンを希望するメーカー向けに、HPDC マシンのいくつかのコンポーネントとその機能を以下に示します。

1.ダイカスト金型

これは、高い精度、精度、および公差により、CNC 機械加工などのプロセスを使用して主に鋼で作られた機械の最も重要な部分です。意図した製品を表現するデザインになっています。ダイカスト金型には、機械に取り付けられた 2 つの半分 (可動および固定) があります。オペレーターが溶融金属を注入すると、両方の半分が力を受けてクランプされます。

2.エジェクターピン

これらの成分は、凝固後のダイカストの排出において機能します。それらは主に可動ダイの半分にあります。

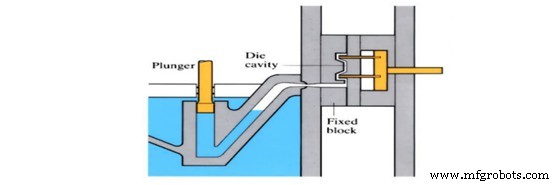

3.ピストン

ピストンは、溶融金属をブロー チャンバーから金型に射出する圧力を生成します。機械の種類によっては、自動化できます。

4.加熱コンポーネント

加熱コンポーネントは、発熱体、熱電対、ブロー チャンバー (溶融金属の位置) です。それらは、溶融金属の温度を保存および維持しながら、金属を加熱する機能を果たします。コールド チャンバー システムには加熱コンポーネントがありません。

5.ライザーチューブ

これは、溶融金属がダイカスト金型に入る通路として機能します。

高圧ダイカスト プロセスはどのように機能しますか?

ほとんどのダイカスト愛好家は、HPDC には金型の準備、射出、排出、および鋳造後の処理の 4 つのプロセスがあることに同意します。以下は、プロセスのしくみについて知っておく必要があるすべてのことです:

ステップ #1:金型の準備

金型の準備には、金属鋳造の品質に影響を与える可能性のある不純物を除去するための金型の洗浄が含まれます。また、金型からの取り出しや温度調節を容易にするために、金型の内壁を潤滑することも含まれます。

ステップ #2:注射

この工程では、溶融金属を金型に注入します。ただし、注入方法はマシンの注入システムによって異なります。ホットチャンバーとコールドチャンバーの2方式があります。以下は、両方の方法の説明です。

ホットチャンバー注入システム

ホットチャンバー注入システムは、亜鉛、マグネシウム、鉛などの低融点金属の処理に適しています。これには、機械内で金属部品を溶かし、溶かした金属を金型に射出することが含まれます。

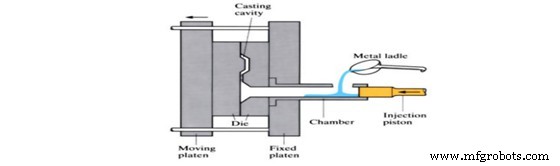

コールドチャンバー注入システム

コールド チャンバー射出では、金型に射出する前に溶融金属をブロー チャンバーに注ぎます。このシステムは、アルミニウムや真鍮などの高融点金属を含む材料に適しています。材料の融点が高いため、系外で溶かす必要があります。

以下は、2 つのシステムに関する基調講演の要点です。

- コールド チャンバー システムでは金属を加熱する追加のステップがあるため、ホット チャンバー射出システムの方が高速です。

- コールド チャンバーの 1,500 ~ 25,000 psi とは異なり、ホット チャンバーはより低い圧力 (1,000 ~ 5,000 PSI) を使用します。

- コールド チャンバー システムは水平または垂直注入を使用できますが、ホット チャンバー システムは水平注入のみを使用します。

- ホット チャンバー射出システムは、機械のサイズに制限があるため、小さくて複雑な部品の製造に適しています。

ステップ #3:パーツの取り外し

冷却すると、溶融金属は凝固します。その後、オペレータはエジェクタ ピンを使用して金型のキャビティを解放し、固化した鋳造物を押し出します。

ステップ #4:トリミング

トリミングは、鋳物と金型に見られる余分な材料を取り除くために必要です。余分な材料をトリミングする方法はたくさんあります。一般的なものには、トリムダイとのこぎりの使用が含まれます。余分な材料は再利用可能でリサイクル可能です。その結果、このプロセスは費用対効果が高くなります。

高圧ダイカストの利点

高圧ダイカストは、その利点により幅広い産業用途を持っています。以下は、プロジェクトにプロセスを使用することを検討すべきいくつかの理由です:

1.より高い生産率

注入段階は最も重要な HPDC 段階であり、高速です。したがって、HPDC の生産率は高くなります。その結果、このプロセスはラピッド プロトタイピング、特に大量生産において重要です。また、LPDC やその他のキャスト方法よりも高速です。

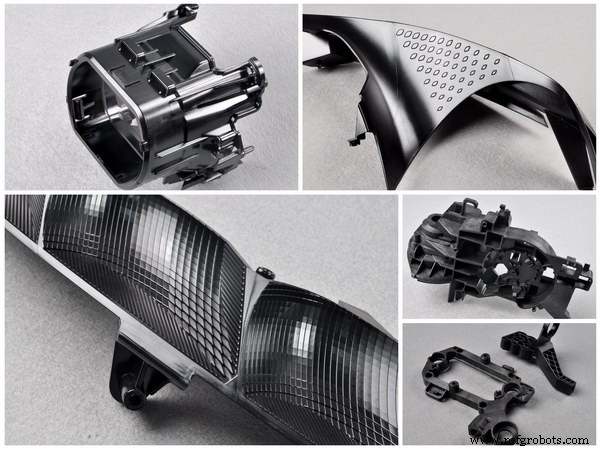

2.高品質の高圧ダイカスト

HPDC を使用して製造されたダイカストは、高い寸法精度、優れた表面仕上げ、優れた均一性を備えています。また、母材の機械的特性を保持しており、さらに機械加工する必要はほとんどありません。

3.薄肉製品

高圧ダイカストは0.40mm以下の薄肉が得られます。また、インサート (または共鋳造部品) を追加できるため、組み立て中のコンポーネントの数を減らすことができます。

4.複雑な設計を実現

HPDC は、金型設計の自由度が高いため、複雑な金型形状の製品の製造に適しています。柔軟性の結果、製造された部品の組み立てが容易になります。

5.耐久ダイス

HPDC で使用されるダイカスト金型は耐久性が高く、複数の生産サイクルで役立ちます。耐久性があるため、ダイカストの単位コストが削減されます。

高圧ダイカストを検討すべきでない場合

HPDC には独自の利点がありますが、理想的ではない状況が 2 つあります。このカテゴリに該当する場合は、可能な製造プロセスについてラピッド プロトタイピング会社に相談してください。ダイカストのメリット・デメリットについてはこちらでご確認いただけます。

空気の存在

HPDC は、エア ポケットがあってはならない製品には適切な材料ではありません。高圧が使用されるため、射出段階で金型内に空気が閉じ込められる可能性があります。その結果、気孔が発生し、表面に膨れが発生する可能性があるため、このような部品は熱処理を受けてはなりません。それでもダイカストが正しい方法だと思う場合は、低圧ダイカストに切り替えることができます.

初期費用

個人用の HPDC マシンをセットアップするには、莫大な投資が必要です。多くの人や企業がダイカスト サービスへのアウトソーシングを検討する理由です。

高圧ダイカスト プロセスの適用

HPDC は幅広い産業機能を備えているため、次の産業での用途:

1.自動車産業

自動車業界では、HPDC を使用して、エンジン ブロック、ギアボックス ケーシング、エンジン マウント、およびその他の車両構造部品を製造しています。これらの部品は設計が複雑で、高い精度が要求されます。また、アルミニウムやマグネシウムなどの材料との互換性があるため、適しています

2.医療産業

高性能イメージング機器や輸液ポンプなどの医療部品は、HPDC マシンを使用して製造されています。生産性、材料の互換性、および複雑な製品設計との互換性の必要性から、これは好まれるプロセスです。

3.航空宇宙産業

航空宇宙産業では、エンジン部品などの製品の製造にも HPDC が使用されています。ここでは、亜鉛、マグネシウム、およびアルミニウムの高圧ダイカストが、その特性により一般的です。

高圧ダイカスト マシンを外部委託するか入手する必要がありますか?

外部委託するか HPDC マシンを入手するかの選択は、ビジネス、プロジェクトの規模、および投資能力によって異なります。

中小企業は、プロジェクトの規模に関係なく、ダイカスト サービスにアウトソーシングする必要があります。大企業の場合、HPDC は立ち上げ、保守、および運用のコストが高いため、利益を最大化したいという願望が選択を決定します。

ダイカスト サービスへのアウトソーシングは、製造能力、価格、品質など、いくつかの要素を確認した後にのみ行う必要があります。 WayKen では、製造工場と高度な設備により、高品質で費用対効果の高いダイカスト部品を製造することができます。オンライン見積もりを使用して、無料の DFM 分析を入手してください。さらに、迅速なリード タイムと競争力のある市場価格を享受できます。

結論

高圧ダイカストは、複雑なデザインの固体金属部品を使用する業界で一般的な製造プロセスです。操作が簡単で、材料の無駄が少なく、費用対効果に優れています。この記事では、そのプロセスと部品製造への応用について説明しました。ダイカストで製造された高品質の金属部品が必要ですか?始めるお手伝いをさせてください。

無料見積もりを取得するよくある質問

ダイカスト金型に CNC 加工を使用する理由は何ですか?

CNC 機械加工は、その精度、精度、および高い公差により、最も一般的な金型製造プロセスです。金型には、高いディテールを実現できるプロセスが必要です。そのため、CNC 機械加工は、ダイカスト金型を作成するための一般的なプロセスです。

高圧ダイカストはプラスチック用ですか?

いいえ、プラスチック ポリマーには射出成形を使用する必要があります。ダイカストは金属の射出成形です。

高圧鋳造と重力鋳造の違いは何ですか?

高圧鋳造は、圧力ダイカスト プロセスの一種です。つまり、圧力を使用して射出します。一方、重力鋳造では、重力の影響下で金型に溶融金属を充填します。

産業技術