成形品のフロー ラインの回避

黄色の着色剤を使用したナイロン素材の渦巻き効果のサンプル。事前に配合された樹脂を選択すると、顧客はこの問題を回避できます。

黄色の着色剤を使用したナイロン素材の渦巻き効果のサンプル。事前に配合された樹脂を選択すると、顧客はこの問題を回避できます。

シュートを逃さないバスケットボール選手は、ゾーンにいると言うかもしれません .ある心理学者がその現象を説明しました—流れを見つける —幸福の秘訣であるとしばしば言われる、生産的な関与の状態として。

しかし、射出成形部品にフロー ラインを見つけることは、設計エンジニアと顧客の不満につながります。これは、射出成形に大きく依存する医療機器、自動車用途、または消費者向け製品の部品にフロー ラインが見える場合に特に当てはまります。

フロー ラインは、表面の不規則性、波状パターン、または波状効果であり、おそらくわずかに異なる色で、射出成形部品に現れる可能性があります。

幸いなことに、フロー ラインは美的な問題にすぎず、パーツの強度や構造的完全性には影響しないため、意図したとおりに機能します。

さらに良いことに、部品を製造する設計者と製造業者は、フロー ラインを減らし、高品質のプラスチック部品を作成するという目標を達成する方法を持っています。

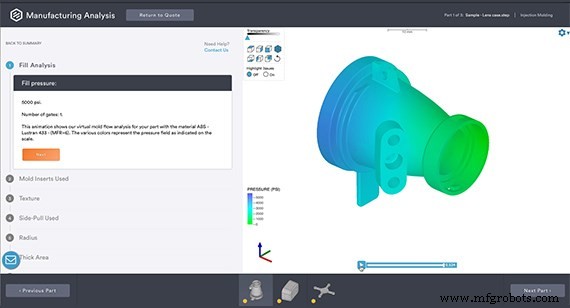

Protolabs の製造設計 (DFM) 解析では、CAD モデルの薄い部分と厚い部分が自動的に強調表示されます。金型内の一貫した流れを確保する方法について議論を開始します。

Protolabs の製造設計 (DFM) 解析では、CAD モデルの薄い部分と厚い部分が自動的に強調表示されます。金型内の一貫した流れを確保する方法について議論を開始します。 流れに乗る

これらの設計やその他の考慮事項について説明する前に、プラスチック射出成形は、樹脂ペレットを溶融状態に加熱し、成形プロセスを駆動するコンピューターにプログラムされたデジタル命令に従って、その溶融材料を金属工具に射出する製造プロセスであることを思い出してください。 (金型)。冷却すると、最終的な生産グレードの熱可塑性部品が得られます。

射出成形プロセス中、フロー ラインは、金型を流れる液体の溶融プラスチックが、すでに冷却されたプラスチック材料と接触するときに最もよく発生します。

これは、高温のプラスチックが金型の厚い壁の領域から薄い壁の領域に流れたときに発生する可能性が高く、プラスチックがすでに冷却されて粘着性になっています。均一な肉厚は適切な材料流量を確保するのに役立ち、厚い部分を完全に充填する前に薄い部分のプラスチックが冷却されることはありません。

一部の部品は全体で同じ厚さを持つことができないため、肉厚の領域と薄肉の領域を大幅ではなく段階的に変化させることで、フロー ラインの原因となる材料の流れの違いを回避できます。 Protolabs の製造設計 (DFM) 解析では、CAD モデルの薄い部分と厚い部分が自動的に強調表示され、これらの差異を減らす方法についての議論を開始するのに役立ちます。

溶融プラスチックの流れを維持するもう 1 つの方法は、金型設計で、鋭利な内側のコーナー (エッジが 90 度のコーナー) を避けることです。川の滑らかな曲がり角のようなコーナーを設計する方が良い.プラスチックは簡単に角を丸くし、それらの曲線の半径に従って金型をより均一に充填します。

一部の顧客は、設計にリブまたは薄い垂直壁を追加し、基本的に部品内にスケルトンを作成して、射出成形部品の構造的完全性を高めています。パーツ全体に配置されたリブは、プラスチックが一方の側から他方の側へより速く簡単に移動するのを助ける流路としても機能します。

カスタム着色剤をスムーズに混合することも、成形部品のフロー ラインを避けるために重要です。

樹脂の流れを改善する材料の選択

各プラスチックは、射出成形プロセスで多少異なる性能を発揮します。ポリエチレンやポリプロピレンなど、溶融温度が低く粘度が低いものは流動しやすく、よりスムーズかつ均一に金型に充填されます。

ポリカーボネートのような他のものは粘着性があり、金型に適切に充填するのが難しいため、薄い部品には適していません. ABS 熱可塑性樹脂はその中間であり、一部の用途で機能します。

ただし、プラスチックは交換できません。強度や柔軟性が必要な部品もあれば、耐衝撃性や耐薬品性が必要な部品もあります。現在、さまざまなプラスチックが利用可能であるため、フロー ラインを回避してより優れた部品を製造するために、同じファミリー内でより優れたメルト フロー レートまたは粘度を備えた別の材料を選択できる場合があります。

生産前の動線の回避

専門の成形チーム メンバーは、新しい金型から顧客の部品を製造する前に、フロー ラインやその他の問題を処理できます。オペレーターは、デバイスのいくつかのパラメーターを調整して、動線を減らすことができます。これには、成形品への材料の射出速度の増加、材料の温度の上昇、または充填圧力の上昇が含まれます。プロトラブズのデジタル モールド フロー シミュレーションは、樹脂が金型に当たる前に、部品の厚さや使用するプラスチックの種類を変更することで、金型内の材料の流れが改善され、安全な圧力レベルでの生産が可能になる時期を特定できます。

Protolabs などのデジタル メーカーは、射出成形部品用の費用対効果の高いアルミニウム金型を使用して、最終部品を 1 日という速さで製造できます。また、試作からオンデマンド製造に移行するためのコスト削減オプションもあります。部品の無料設計分析による見積もりは、数時間以内に入手できます。

産業技術