セラミックタイル

背景

内外装の装飾に使用される壁と床のタイルは、白陶器として知られる陶磁器のクラスに属しています。タイルの生産は、エジプト人、バビロニア人、アッシリア人を含む古代と人々にまでさかのぼります。たとえば、ファラオジェセルの階段ピラミッドは、紀元前2600年頃に古代エジプトで建てられました。 、カラフルな艶をかけられたタイルが含まれています。その後、セラミックタイルは、事実上すべての主要なヨーロッパ諸国と米国で製造されました。 20世紀の初めまでに、タイルは工業規模で製造されました。 1910年頃のトンネル窯の発明により、タイル製造の自動化が進みました。今日、タイルの製造は高度に自動化されています。

米国規格協会は、タイルをいくつかの分類に分類しています。セラミックモザイクタイルは、磁器のいずれかです。 または39cm2(6 in.2)未満のサイズの天然粘土組成物。装飾壁タイルは、住宅の壁の室内装飾に使用される薄いボディの釉薬瓦です。舗装タイルは、39 cm2(6 in.2)以上のサイズの釉薬または素焼きの磁器または天然粘土タイルです。磁器タイルは、乾式プレスと呼ばれる特定の方法で作られたセラミックモザイクタイルまたは舗装タイルです。採石場のタイルは、舗装タイルと同じサイズの釉薬または素焼きのタイルですが、異なる成形方法で作られています。

ヨーロッパ、ラテンアメリカ、極東がタイルの最大の生産国であり、1989年の時点でイタリアが1660万平方フィート/日でリーダーです。イタリア(世界市場の24.6パーセント)に続いてスペイン(12.6パーセント)があります。ブラジルとドイツ(両方とも11.2パーセント)、および米国(4.5パーセント)。ある推定によると、1990年の床タイルと壁タイルの総市場は24億ドルでした。

米国商務省によると、米国にはセラミックタイルを製造する約100の工場があり、1990年には約5億700万フィート2を出荷しました。米国の輸入量は、1990年の消費量の約60%を占め、約5億ドルに相当します。イタリアは全輸入のほぼ半分を占めており、メキシコとスペインがそれに続いています。米国の輸出は、1988年の1200万ドルから1990年の約2000万ドルへといくらか成長しています。

タイル産業は比較的成熟した市場であり、建築産業に依存しているため、成長は遅いでしょう。米国商務省は、今後5年間でタイルの消費量が3〜4%増加すると予測しています。別の経済分析では、1992年に4億9,400万平方フィートが出荷されると予測されており、これは前年比で約4パーセントの増加です。一部のタイルメーカーはもう少し楽観的です。 American Ceramic Societyの調査によると、今後5年間でメーカーあたりの平均成長率は約36%でした。

原材料

タイルの形成に使用される原材料は、地殻から採掘された粘土鉱物、焼成温度を下げるために使用される長石などの天然鉱物、および成形プロセスに必要な化学添加物で構成されています。鉱物は、セラミックプラントに出荷される前に、鉱山の近くで精製または選鉱されることがよくあります。

原料は粉砕し、粒度に応じて分類する必要があります。一次破砕機は、材料の大きな塊を減らすために使用されます。水平を使用して動作するジョークラッシャーまたはジャイラトリークラッシャーのいずれかが使用されます  イニシャル セラミックタイル製造のステップでは、成分を混合します。時々、水が加えられ、成分がボールミルで湿式粉砕または粉砕されます。湿式粉砕を使用する場合は、フィルタープレスとそれに続く噴霧乾燥を使用して余分な水を除去します。次に、得られた粉末をプレスして、目的のタイル本体の形状にします。それぞれ、鋼板間の圧搾運動または鋼板間の回転運動。

イニシャル セラミックタイル製造のステップでは、成分を混合します。時々、水が加えられ、成分がボールミルで湿式粉砕または粉砕されます。湿式粉砕を使用する場合は、フィルタープレスとそれに続く噴霧乾燥を使用して余分な水を除去します。次に、得られた粉末をプレスして、目的のタイル本体の形状にします。それぞれ、鋼板間の圧搾運動または鋼板間の回転運動。

二次破砕は、小さな塊を粒子に減らします。ハンマーミルまたはミュラーミルがよく使用されます。ミュラーミルは浅い回転パンでスチールホイールを使用し、ハンマーミルは高速で移動するスチールハンマーを使用して材料を粉砕します。ローラー式またはコーン式の破砕機も使用できます。

3番目の粒子サイズ縮小ステップが必要になる場合があります。タンブリングタイプのミルは、粉砕媒体と組み合わせて使用されます。このようなミルの最も一般的なタイプの1つは、球形の粉砕媒体で部分的に満たされた大きな回転シリンダーで構成されるボールミルです。

スクリーンは、特定のサイズ範囲の粒子を分離するために使用されます。それらは傾斜した位置で動作し、機械的または電気機械的に振動して、ロジスティクスの流れを改善します。スクリーンは、スクリーン表面の直線インチあたりの開口部の数であるメッシュ数に従って分類されます。メッシュ数が多いほど、開口部のサイズは小さくなります。

釉薬は、焼成中にタイルの表面に溶けるように設計されたガラス材料であり、冷却中にタイルの表面に付着します。釉薬は、着色したり、特別な質感を生み出すことができるため、耐湿性と装飾を提供するために使用されます。

製造

プロセス

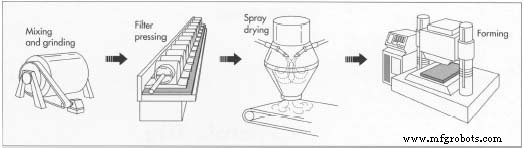

原材料が処理されると、完成品を得るためにいくつかのステップが実行されます。これらのステップには、バッチ処理、混合および粉砕、噴霧乾燥、成形、乾燥、グレージング、および焼成が含まれます。これらのステップの多くは、現在、自動化された機器を使用して実行されています。

バッチ処理

- 1タイルを含む多くのセラミック製品では、体組成は原材料の量と種類によって決まります。原材料はタイル本体の色も決定します。タイル本体の色は、使用する鉄含有原材料の量に応じて、赤または白になります。したがって、適切な量を混ぜ合わせて、目的の特性を実現することが重要です。したがって、バッチ計算が必要であり、原材料の物理的特性と化学組成の両方を考慮に入れる必要があります。各原材料の適切な重量が決まったら、原材料を混ぜ合わせる必要があります。

混合と粉砕

- 2材料の重量を量ったら、シェルミキサー、リボンミキサー、またはインテンシブミキサーに一緒に加えます。シェルミキサーは、Vに結合された2つのシリンダーで構成され、Vは回転して、材料をタンブルして混合します。リボンミキサーはヘリカルベーンを使用し、インテンシブミキサーは急速に回転するプラウを使用します。このステップでは、成分をさらに粉砕し、粒子サイズを細かくして、後続の成形プロセスを改善します(以下のステップ#4を参照)。

多成分バッチの混合を改善し、微粉砕を達成するために、水を追加する必要がある場合があります。このプロセスはウェットミリングと呼ばれ、多くの場合、ボールミルを使用して実行されます。得られた水で満たされた混合物は、スラリーまたはスリップと呼ばれます。次に、フィルタープレス(水分の40〜50%を除去)、続いてドライミリングによって水をスラリーから除去します。

噴霧乾燥

- 3湿式粉砕を最初に使用する場合、通常、過剰な水は噴霧乾燥によって除去されます。これには、急速に回転するディスクまたはノズルで構成されるアトマイザーにスラリーをポンプで送ることが含まれます。スリップの液滴は、上昇する熱風カラムによって加熱されるときに乾燥され、小さな自由流動性の顆粒を形成し、その結果、形成に適した粉末が得られる。

タイル本体は、乾式粉砕とそれに続く造粒によっても準備できます。造粒は、粒子を顆粒に形成するために、前に乾燥粉砕された材料の混合物が水と混合される機械を使用し、それは再び形成の準備ができた粉末を形成する。

フォーミング

- 4ほとんどのタイルは乾式プレスによって形成されます。この方法では、有機バインダーまたは水分の割合が低い自由流動性の粉末がホッパーから成形ダイに流れ込みます。材料は、スチールプランジャーによってスチールキャビティ内で圧縮され、下部プランジャーによって排出されます。自動プレスは、2,500トンもの高い操作圧力で使用されます。

タイル本体がより湿った、より成形可能な形である場合、他のいくつかの方法も使用されます。押し出しとパンチングを使用して、不規則な形状のタイルと薄いタイルをより速く、より経済的に製造します。これには、高圧シリンダー内でプラスチックの塊を圧縮し、材料をシリンダーから短いスラグに強制的に流出させることが含まれます。次に、これらのスラッグは、油圧または空気圧パンチングプレスを使用して1つまたは複数のタイルにパンチされます。

ラムプレスは、プロファイルの大きいタイルによく使用されます。この方法では、タイル本体の押し出されたスラッグが、油圧プレスに取り付けられた硬質または多孔質の型の2つの半分の間にプレスされます。成形された部品は、最初に金型の上半分に真空を適用して部品を下半分から解放し、次に空気を上半分に強制的に通して上部を解放することによって除去されます。余分な材料を部品から取り除く必要があり、追加の仕上げが必要になる場合があります。

圧力グレージングと呼ばれる別のプロセスが最近開発されました。このプロセスは、タイル本体の粉末で満たされたダイに直接釉薬(噴霧乾燥粉末の形で)を押し付けることによって、釉薬と成形を同時に組み合わせます。利点には、グレージングラインの排除、および従来の方法で生成されるグレージング廃棄物(スラッジと呼ばれる)が含まれます。

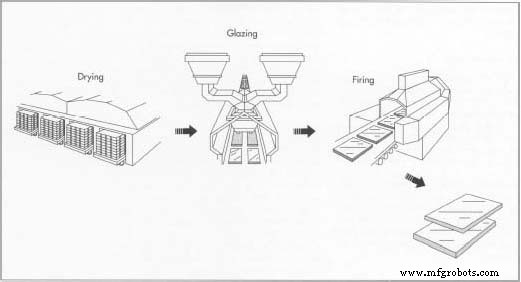

乾燥

- 5セラミックタイルは通常、成形後に(特に湿式法を使用する場合は)乾燥させる必要があります(相対湿度が高い場合)。乾燥には数日かかる場合がありますが、収縮亀裂を防ぐのに十分な速度で水を除去します。ガスまたはオイル、赤外線ランプ、またはマイクロ波エネルギーを使用して加熱される連続乾燥機またはトンネル乾燥機が使用されます。赤外線乾燥は薄いタイルに適していますが、マイクロ波乾燥は厚いタイルに適しています。別の方法であるインパルス乾燥では、物質の流れ方向に連続的に流れるのではなく、横方向に流れる熱風のパルスを使用します。

グレージング

- 6釉薬を準備するために、タイル本体と同様の方法が使用されます。バッチ配合が計算された後、原材料は計量され、混合され、乾式または湿式粉砕されます。製粉された釉薬は、利用可能な多くの方法の1つを使用して適用されます。遠心グレージングまたはディスクでは、釉薬は回転するディスクを介して供給され、回転するディスクが釉薬をタイルに投げつけるか投げます。鐘/滝の方法では、釉薬の流れが下のコンベヤーを通過するときにタイルに落ちます。時々、釉薬は単に吹き付けられます。複数の釉薬の用途では、湿った釉薬を塗ったタイルの上、下、または間にスクリーン印刷が使用されます。このプロセスでは、釉薬はゴム製のスキージまたは他の装置によってスクリーンに押し出されます。

乾式グレージングも使用されています。これには、粉末、粉砕されたフリットの塗布が含まれます (ガラス材料)、および湿った釉薬瓦の表面に粒状の釉薬。焼成後、釉薬の粒子同士が溶け合い、花崗岩のような表面になります。

発砲

- 7釉薬をかけた後、タイルを強く加熱して強化し、希望の気孔率を与える必要があります。 2種類のオーブン、または

成形後、ひび割れや収縮を防ぐために、ファイルをゆっくりと(数日間)高湿度で乾燥させます。 。次に釉薬をかけ、窯や窯で窯を焚きます。一部のタイプのタイルは2段階の焼成プロセスを必要としますが、湿式粉砕されたタイルは華氏2,000度以上の温度で1回だけ焼成されます。焼成後、タイルは梱包されて出荷されます。窯は、タイルを焼成するために使用されます。壁タイル、または湿式粉砕の代わりに乾式粉砕によって作成されるタイル(上記の#2および#3を参照)は、通常、2段階のプロセスを必要とします。このプロセスでは、タイルはグレージングの前にビスク焼成と呼ばれる低温焼成を経ます。このステップでは、材料と収縮のほとんどまたはすべてから揮発性物質を除去します。次に、本体と釉薬は、グロストファイアリングと呼ばれるプロセスで一緒に焼成されます。両方の焼成プロセスは、トンネルまたは連続窯で行われます。この窯は、耐火性のバット(高温に耐える材料で作られた棚)のコンベヤー上でウェアがゆっくりと移動するチャンバー、またはサガーと呼ばれる容器で構成されます。トンネル窯での焼成には2〜3日かかる場合があり、焼成温度は華氏2,372度(摂氏1,300度)です。

成形後、ひび割れや収縮を防ぐために、ファイルをゆっくりと(数日間)高湿度で乾燥させます。 。次に釉薬をかけ、窯や窯で窯を焚きます。一部のタイプのタイルは2段階の焼成プロセスを必要としますが、湿式粉砕されたタイルは華氏2,000度以上の温度で1回だけ焼成されます。焼成後、タイルは梱包されて出荷されます。窯は、タイルを焼成するために使用されます。壁タイル、または湿式粉砕の代わりに乾式粉砕によって作成されるタイル(上記の#2および#3を参照)は、通常、2段階のプロセスを必要とします。このプロセスでは、タイルはグレージングの前にビスク焼成と呼ばれる低温焼成を経ます。このステップでは、材料と収縮のほとんどまたはすべてから揮発性物質を除去します。次に、本体と釉薬は、グロストファイアリングと呼ばれるプロセスで一緒に焼成されます。両方の焼成プロセスは、トンネルまたは連続窯で行われます。この窯は、耐火性のバット(高温に耐える材料で作られた棚)のコンベヤー上でウェアがゆっくりと移動するチャンバー、またはサガーと呼ばれる容器で構成されます。トンネル窯での焼成には2〜3日かかる場合があり、焼成温度は華氏2,372度(摂氏1,300度)です。 1回の焼成のみが必要なタイル(通常は湿式粉砕で製造されるタイル)には、ローラーキルンが一般的に使用されます。これらの窯はローラーコンベヤー上で製品を動かし、バットやサガーなどの窯の家具を必要としません。ローラーキルンでの焼成時間は60分と短く、焼成温度は華氏2,102度(摂氏1,150度)以上です。

- 8焼成とテストが完了すると、タイルを梱包して出荷する準備が整います。

副産物

さまざまな製造段階でさまざまな汚染物質が生成されます。これらの排出量は、空気制御基準を満たすように制御する必要があります。タイル製造で生成される汚染物質の中には、焼成およびグレージング中に生成されるフッ素および鉛化合物があります。鉛化合物は、無鉛または低鉛釉薬の最近の開発により大幅に削減されました。フッ素の排出は、有害な汚染物質を除去するために基本的にガスに水を噴霧する装置であるスクラバーで制御できます。それらはまた、石灰でコーティングされた布フィルターなどの乾式プロセスで制御することもできます。この石灰は、将来のタイルの原料としてリサイクルできます。

タイル業界はまた、製粉、グレージング、および噴霧乾燥中に生成された廃水とスラッジをリサイクルするプロセスを開発しています。すでに一部のプラントでは、ドライプレス中に生成された過剰な粉末と、グレージング中に生成されたオーバースプレーをリサイクルしています。廃釉薬と拒絶されたタイルもまた、再利用のために体の準備プロセスに戻されます。

品質管理

現在、ほとんどのタイルメーカーは、製造プロセスの各ステップに統計的プロセス制御(SPC)を使用しています。また、多くの企業は原材料サプライヤーと緊密に協力して、材料を使用する前に仕様が満たされていることを確認しています。統計的プロセス制御は、粒子サイズ、粉砕時間、乾燥温度と時間、圧縮圧力、プレス後の寸法、密度、焼成温度と時間などのさまざまな処理パラメーターを監視するために使用されるチャートで構成されます。これらのチャートは、仕様外の条件での機器の問題を特定し、最終製品が完成する前に歩留まりを向上させるのに役立ちます。

最終製品は、物理的および化学的特性に関する特定の仕様を満たす必要があります。これらの特性は、米国材料試験協会(ASTM)によって確立された標準試験によって決定されます。測定される特性には、機械的強度、耐摩耗性、耐薬品性、吸水率、寸法安定性、耐霜性、および線熱膨張係数が含まれます。最近では、摩擦係数を測定することで求められる滑り抵抗が懸念されています。ただし、他の要因(適切な床の設計や手入れなど)によって結果が無意味になる可能性があるため、基準はまだ確立されていません。

未来

市場の成長を維持するために、タイルメーカーは、モジュラーまたはクラッディングタイル、大型タイル、滑り止めおよび耐摩耗性タイル、研磨、花崗岩、または大理石仕上げのタイルなど、新しいタイル製品の開発と宣伝に注力します。これは、さまざまなボディ配合、新しい釉薬、釉薬の用途の開発、および新しく改良された処理装置と技術によって達成されています。自動化は、生産量の増加、コストの削減、品質の向上に向けて引き続き重要な役割を果たします。また、環境・エネルギー資源問題による生産技術の変化は続くでしょう。

製造プロセス