コークス炉プラントの自動化、制御、および測定システム

コークス炉プラントの自動化、制御、および測定システム

冶金コークスは、鉄鉱石を鉄に還元するための鉄鋼業プロセス(主に高炉)および鋳造所で使用されます。コークスの総生産量の90%以上が、高炉の操業に充てられています。鋳物コークスは残りの大部分を占め、鋳造用の金属を溶かすために炉の鋳物工場で使用されます。鋳造用コークスの製造では、冶金用コークスに使用されるものと比較して、コークス用石炭の異なるブレンド、長いコークス化時間、および低いコークス化温度が使用されます。

コークスは、溶銑製造中のコストの最大50%を引き起こします。したがって、高品質のコークスの費用効果の高い生産は、鉄生産の競争力にとって最も重要です。コークスの大部分は副産物のコークス炉電池を使用して世界で生産されており、ほとんどのコークス炉プラントは鉄鋼生産設備と統合されています。激しい競争と変動する石炭基地の現状において、コークスの生産コストの削減は、鉄鋼業界が直面する最も重要な課題の1つです。

コークス炉プラント(COP)でのコークス製造の基本的なプロセスは非常に複雑です。熱蒸留は、バッテリーと呼ばれるオーブンのグループで行われます。バッテリーは、高品質のシリカと他のタイプの耐火レンガで作られた共通の側壁を備えた多数の隣接するオーブンで構成されています。隣接するオーブンを分離する壁、および各端壁は、一連の加熱煙道で構成されています。いつでも、特定の壁の煙道の半分は燃焼ガスであり、残りの半分は燃焼煙道からの廃熱を「チェッカーブリック」熱交換器に運び、次に燃焼スタックに運びます。 20分から30分ごとにバッテリーが「反転」し、廃熱煙道が燃焼煙道になり、燃焼煙道が廃熱煙道になります。このプロセスにより、石炭塊をより均一に加熱できます。自動化、制御

各オーブンの操作は周期的ですが、バッテリーには、生のコークス炉ガスの本質的に連続的な流れを生成するのに十分な数のオーブンが含まれています。個々のオーブンは、コークス化サイクル中にほぼ等しい時間間隔で充電および空にされます。高炉コークスを製造するために、コークス化は通常15時間から18時間進行します。この期間中、石炭の揮発性物質はコークス炉ガスとして蒸留されます。コークス化時間は、石炭混合物、石炭の含水量、燃焼不足率、およびコークスの所望の特性によって決定されます。コークスの需要が少ない場合は、コークス化時間を24時間に増やすことができます。コークス化温度は通常900℃から1,100℃の範囲であり、高炉コークスを製造するために範囲の高い側に保たれます。ガス収集メインの背圧を正に保つことにより、空気がオーブンに漏れるのを防ぎます。オーブンは、高い油圧主圧を維持することにより、バッテリー内の約10mmの水柱の正圧下に維持されます。熱蒸留中に発生するガスと炭化水素は、オフテイクシステムを介して除去され、回収のために副産物プラントに送られます。

オーブンの中心温度が約950℃から1,000℃になると、コークス化が完了します。この時点で、オーブンは油圧メインから隔離され、残留ガスが適切に排出された後、コークスを押すためにドアが開かれます。コークス化期間の終わりに、コークスの塊は大きな体積収縮を示し、壁から塊が分離して押しやすくなります。

コークス製造の重要な特徴は、(i)コークス化プロセスはバッチプロセスであり、各コークス炉の操作は統合された操作計画に基づくことであり、(ii)コークス化プロセスは非常に長い最小時間を必要とするため、コークス炉プラント慣性が高い、(iii)コークス化プロセスには方向性のある流れがあり、温度と時間に依存する、(iv)コークス化プロセスを妨げる利用可能な変数が多数ある、(v)コークス化プロセスは数値に対して非線形であるプロセスに影響を与えるパラメータの分析、および(vi)コークス化プロセスは、加熱壁を介した間接加熱を伴う密閉チャンバー内で行われるため、温度の測定が非常に複雑になります。

COPは、高炉で鉄鉱石を還元するためのコークスを生成するため、重要な単位です。また、統合された鉄鋼プラントのさまざまなユニットで燃料ガスとして使用されるコークス炉ガスを生成します。 COPの製品の品質と生産量は、鉄鋼プラントの操業に安定性をもたらすため重要です。さらにCOPは非常にエネルギー集約的であり、プラントに関連するいくつかの環境問題があります。 COPは、最適な効率を達成するために、自動化、プロセス制御、および測定システムを備えている必要があります。自動化、制御、および測定システムのモジュラー設計により、特定のCOPに必要な特定の要件を満たすための柔軟性が提供されます。プロセスシーケンスを自動化することで、環境保護要件を満たすために必要な長い調整も容易になります。

自動化、制御、および測定システムは、COPの生産性と安定性の向上に役立つ最新のユーザーフレンドリーなツールです。プラントのニーズに対応することにより、COPのパフォーマンスを向上させるのに役立ちます。それはコークス炉の生産を安定させ、期待される結果に到達するのを助け、そして計り知れない実用的な価値を持っています。その利点には、燃料ガス消費量の削減によるエネルギー消費量の削減、コークス炉バッテリーの状態と動作の安定化、一貫した品質のコークスの生成、環境排出量の削減、バッテリー寿命の延長、および運用データと保守データの報告と分析の容易化が含まれます。

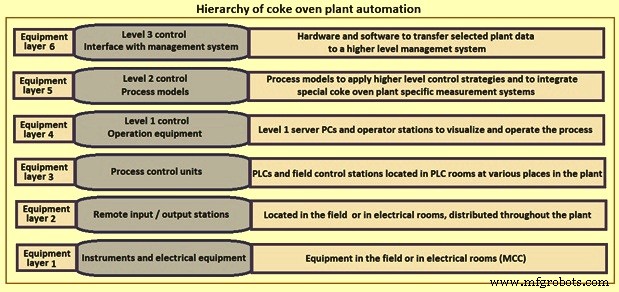

自動化、制御、および測定システムは、レベル0(フィールドレベル)からレベル3(管理レベル)までの従来のレベルで構成されています。 COPの自動化設計は、通常、6つの基本的な機器レイヤーに分割されます。図1は、コークス炉プラント自動化システムの階層を示しています。

図1コークス炉プラントの自動化の階層

電気機器、制御要素、および計装は通常、標準の4〜20mAおよび24のDCインターフェースによって行われる冗長リモートI/ O(入力/出力)ユニットに接続されます。インテリジェントサブシステムは通常、ProfibusまたはModbusと結合されます。すべての自動化装置は、関連する装置が配置されているすべてのプラントの場所を通る光ファイバープラントネットワークを介して接続されています。すべてのデータはこのネットワークを介して収集および配布されるため、データソースとデータターゲットは、パッチパネルとスイッチによる物理接続、およびネットワーク管理システムを使用した論理接続を使用して、互いに柔軟に接続できます。このネットワークを介して、すべてのシステムが相互に通信できます。

オペレーションステーションを備えた「プログラマブルロジックコントローラ」(PLC)または「分散制御システム」(DCS)(レベル1)に接続された最新の計装および制御機器は、現在のCOPの標準設備です。一部のCOPには、高度な制御および最適化機能のための追加の自動化があります。副産物プラント(BPP)の自動化は、通常、連続制御機能に特化した別のDCSによって実行されます。両方のシステムは通常、Modbusを介して相互に結合され、電気機器と計装機器の両方の制御を実現するための統合制御システムとして設計されています。

自動化、制御、および測定システムにより、個別の制御室にあるオペレーター制御ステーションを介したCOPの操作が可能になります。すべての主要なプラントユニット用のオペレーター制御ステーションを備えていることに加えて、通常、分割画面容量、オーディオページングシステム、イントラネットアクセスなどを含む大型ビデオ画面を備えた多数の制御室があります。完全なネットワークおよびシステム構成'COPおよびBPPの場合、COPリモートI / O(入力/出力)レベル、COP-PLCレベル、COP操作レベル、およびサーバーとネットワーク機器を使用したシステム管理レベルが含まれます。また、レベル3システムへのインターフェースがあります。 。

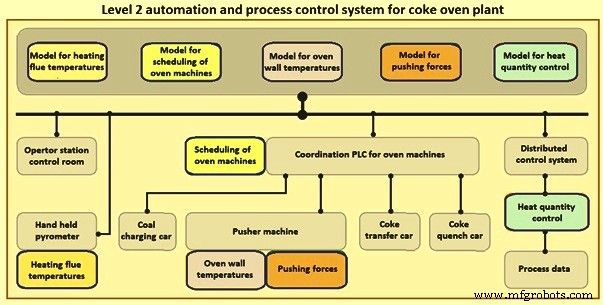

COPの分野では、統合されたDCSがプロセス制御レベルで使用されます。 COPの多くのアプリケーションはシーケンス制御機能であり、PLCによって最適に実行されます。コークス炉のバッテリー加熱および機械の自動化およびプロセス制御は、レベル1の自動化システムから収集された処理データに基づいてさまざまなプロセスモデル計算を実行するレベル2の制御システムを使用して実現されます。レベル2制御システムは、コークス炉のオペレーターに高度で正確で使いやすいサポートツールを提供します。このツールを使用すると、プラントの運用パフォーマンスと環境パフォーマンスの両方を向上させることができます。図2は、COPのレベル2自動化およびプロセス制御システムを示しています。

図2コークス炉プラントのレベル2自動化およびプロセス制御システム

COPの自動化、制御、測定システムで一般的に使用されているプロセス制御技術を以下に説明します。

オーブン圧力調整システム

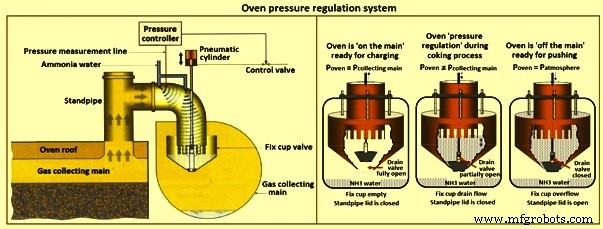

個々のオーブン内の圧力は、コークス化期間のさまざまな段階にあるため、どの時点でも異なります。新たに充填されたオーブンは最高圧力を示し、コークス化時間に近づいているオーブンは最低圧力を示すことは既知の事実です。これには2つの効果があります。つまり、(i)ガス収集メインと比較して高圧のオーブンは、一過性の排出物が発生しやすく、(ii)異なる圧力で動作する隣接するオーブンは、オーブンチャンバーの壁に異なるレベルの応力がかかるため、かなり難治性の生活。これらの深刻な問題を克服するためには、コークス化期間を通してわずかに負圧を維持するように、個々のオーブン内の圧力を調整することが重要です。これは、オーブン圧力調整システムをインストールすることで簡単に実現できます。

1990年代に、単一オーブン圧力調整システムの最初のバージョンが、ドイツのDMT(Deutsche Montan Technologie GmbH)会社によって開発されました。それ以来、システムは実際の経験に基づいて継続的に改善されてきました。改善されたオーブン圧力調整システムは、COPでの一時的な排出量の削減に役立ちます。オーブン圧力調整システムは、「利用可能な最良の技術」(BAT)として認められています。

オーブン圧力調整システムによる最も重要な技術的改善は、(i)オーブン圧力が収集メイン圧力から切り離されている、(ii)収集メインが負圧で動作している、(iii)各オーブン内の圧力が個別に制御されていることです。 (iv)チャージングガスは負の収集主圧力によって吸い取られ、(v)従来のバルブはいわゆる「フィックスカップ」バルブに置き換えられます。

オーブン圧力調整システムでは、「フィックスカップ」がスタンドパイプと原油収集メインの間に設置されます。閉鎖プラグによって、調整装置が装備され、制御棒に接続されます。その延長部では、スタンドパイプグースネックはいわゆるクラウンチューブで終わり、クラウンスロットが「フィックスカップ」に存在する状態で突き出ています。また、スタンドパイプグースネックには2つのスプレーノズルが設置されており、一方では高温の原油ガスを冷却し、他方ではガス収集メインを濡らしてタールやその他の堆積物の付着を防ぎます。さらに、クイック充填バルブを使用すると、コークス炉がガス収集メインから切断されている間、「フィックスカップ」をすばやく浸水させることができます。図3にオーブン圧力調整システムを示します。

図3オーブン規制システム

オーブン圧力の調整は、クラウンチューブのスロットによって生成された生成された原油の可変圧力抵抗によって実行されます。スロットは、「フィックスカップ」の可変水位によって多かれ少なかれ開かれます。水位は、オーブンチャンバー圧力の設定値に応じて「固定カップ」内に特定の水位を維持するオーバーフロー調整装置の影響を受けます。 「フィックスカップ」の水位は、オーバーフロー調整装置の通過ピストンの位置に直接関係しています。オーバーフロー調整装置の駆動装置は、ロッドによってオーバーフロー調整装置に接続されている空気圧シリンダーです。空気圧シリンダーは、オーブン圧力測定を処理する制御システムから情報を受け取り、両側の作業ポジショナーによって制御されます。

オーブンの圧力はグースネック内で測定され、そこから制御システムに伝達されます。炭化時間中、オーブン圧力は、生成された原ガスの量と排出の危険性が最高レベルにある炭化時間の開始時の約+3 mm H2O(0.3 mbar)から約+16まで段階的に上昇します。炭化時間の終わりにmmH2O(1.6 mbar)で、生成された原ガスの量がゼロに向かって低下しているため、排出の危険性は非常に低くなっています。設定値の最終調整は、通常、COPの試運転時にオーブンソールレベルでオーブンドアの後ろの圧力を測定した後に実行されます。目的は、オーブンのソールレベルでドアの後ろに吸引力を発生させることなく、オーブン内の可能な限り低い圧力を常に達成できるようにオーブンの圧力を調整することです。

ガス収集メインは通常、コークス炉バッテリーのプッシャー側にあります。 3つのセクションで構成されています。各収集メインセクションには通常、緊急時にバッテリーで直接原油を排出できるように2つのガスブリーダーが装備されています。水封バルブは、ガス収集メインと大気の間のクロージャーを形成します。ブリーダバルブは空気圧で駆動され、ガス収集メインで事前定義された最大圧力で自動的に開きます。原油の点火は、ブリーダーバルブが開く直前に点火を開始する電気アークシステムによって行われます。収集メイン圧力は、各オフテイクメインのコントロールバルブによって制御されます。排気装置から供給される負圧は、制御フラップの上流で絞られるため、ガス収集メインで定義された圧力を維持するために必要なだけの粗コークス炉ガスが放出されます。

オーブン圧力調整システムのHMI(ヒューマンマシンインターフェース)は、バッテリーオペレーターがシステムを監視および調整し(自動モードで)、必要に応じてシステムを手動モードで操作できるようにする複数のオペレーターディスプレイで構成されています(緊急の場合など) )。オーブン圧力、固定カップ内の水位、すべての制御要素のステータス、最後のコークス化時間、ステータスメッセージなどのすべてのプロセス値が表示されます。手動操作に切り替えると、「充電に接続」、「調整に戻る」、「スタンドパイプの蓋を閉じる」などのすべての操作機能を、適切な操作シーケンス内で手動で開始できます。一部のインターロックシーケンスは、有害な操作ミスを回避するために引き続きアクティブです。 PLC制御およびインターロックシーケンスなしの手動操作は、それぞれのスタンドパイプの真正面にある空気圧制御パネルからのみ実行できます。各オーブンのトレンド表示はHMIで選択でき、時間の観点から主要なプロセス値を示します。

石炭水分分析装置

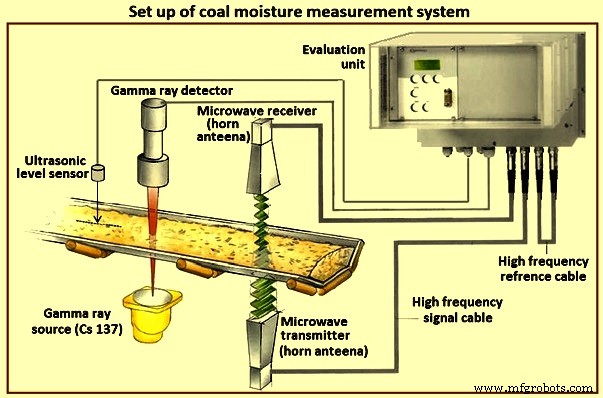

多くの水分測定システムが利用可能です。ただし、石炭の水分をオンラインで測定するための信頼できる方法は、「面積重量補正付きのマイクロ波」を使用することです。マイクロ波は水に対して非常に選択的であるため、マイクロ波は水分を測定するための非常に正確な方法です。それらは測定される材料に浸透します。水分子は自然に極性があり、マイクロ波が弱くなり、大幅に遅くなります。材料の誘電率は、マイクロ波への影響を示しています。水の誘電率は他の材料に比べて20倍大きいです。これにより、マイクロ波と水との強い相互作用が生じ、減衰と位相シフトとして測定されます。

反射と共振が測定に影響を与えないようにするために、複数の周波数が使用され、評価されます。したがって、面積重量の補正にもかかわらず、材料の層の厚さが近くで排除されるため、形状の不規則な影響が変化します。いくつかの外乱の影響を受けにくく、精度が向上するため、位相シフト測定がさらに必要になります。したがって、減衰と位相シフトの組み合わせにより、外乱がさらに減少し、精度がさらに向上します。位相シフトと減衰を測定するために組み合わせると、0.2%を超える精度を達成できます。これは、測定の「観点」から、水分値を加熱制御に使用するのに十分です。

かさ密度が変化する場合(さまざまな石炭混合物とさまざまな粒子サイズ分布で動作する場合)、追加の放射測定ユニットが必要です。層の厚さとかさ密度は、測定結果に影響を与えます。これは、ガンマ線透過測定によって決定される単位面積あたりの質量に減衰と位相シフトを正規化することによって大幅に排除できます。この透過率測定では、面積の重みに依存するガンマ線強度の弱化を測定します。その結果、密度に依存しない水分信号を取得でき、最適なプロセス制御のために可能な限り最高の精度を保証します。同時に、石炭層の厚さがガンマ線源の近くで測定される場合、例えば、超音波レベルセンサーを使用すると、石炭のかさ密度を測定できます(面積重量に層の厚さを掛けたものがかさ密度です)。石炭水分測定システムのセットアップを図4に示します。また、セットアップに示されている機器に加えて、システムを機能させるためにさらにいくつかのアイテムが必要です。

図4石炭水分測定システムのセットアップ

マイクロ波は、いわゆるホーンアンテナのペアを使用して送信されます。 1つはベルトの上に取り付けられ、もう1つはベルトの下に取り付けられます。この透過形状により、全体積の大部分が測定されます。これにより、石炭層全体の水分含有量を非常に正確に表すことができます。したがって、表面の水分だけでなく、石炭層全体の内部の水分が測定されます。

ガンマ線源(核種Cs 137)はベルトの下に設置されています。同じ場所と時間の同じ石炭部分が相互に参照されるように、マイクロ波放射ホーンアンテナにできるだけ近づける必要があります(減衰と位相シフトはリアルタイムで面積重量と相関します)。ガンマ線源の垂直方向の中心にあるのは、ベルトの上に設置されたガンマ線検出器(シンチレーション検出器)です。 2つのホーンアンテナ、ガンマ線源とガンマ線検出器は、特別な高周波信号ケーブルで評価ユニットに接続されており、評価ユニットは水分とかさ密度をリアルタイムで相関させて計算します。複数のキャリブレーションテスト(実験室の水分に対するオンライン水分)から得られた参照曲線は、複数の石炭のコンシステンシーまたはブレンドの評価ユニットに保存されます。これらの統合された基準線は、環境の影響を確実に補償します。このようにして、石炭の含水量とかさ密度を非常に正確に決定できます。

石炭の表面が真っ直ぐで平らな場合、測定は最も効果的です。したがって、測定装置の前にいくつかの平坦化装置を配置する必要があります。石炭表面の平坦化は2段階で行われます。まず、スクレーパーとして重い鋼板を使用します。スクレーパーの最大可動域は、スクレーパーがゴムベルトに接触するのを防ぐためにチェーンによって制限されます。スクレーパーにウェイトを追加して、スクレーピング力を設定し、舗装経路を調整できます。第二に、そりもチェーンによる動きが制限されており、残りの隆起を平らにします。ベルトの石炭レベルが非常に高い場合、または石炭の山が近づいている場合、スクレーパーまたはスレッジがベルトから石炭をこぼす可能性があります。したがって、ゴムベルト材料で作られた格納容器は、ベルトの両側に配置されます。信頼できる信号を得るには、平らな石炭の表面が必要です。

自動チャンバー壁温度測定システム

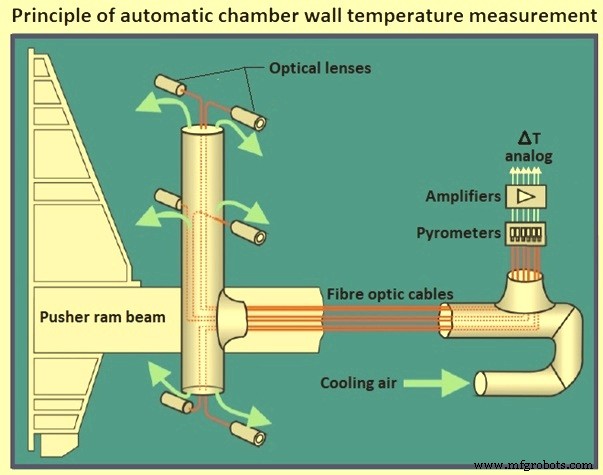

自動チャンバー壁温度測定システムは、空冷式光ファイバーケーブルとプッシャーカーの「コールド」リアエンドラムビームに取り付けられた高温計を介したコークスチャンバー壁温度測定システムで構成されています。ラムがオーブンを通過するときに壁の温度が測定されます。それらは、縦方向、横方向、および垂直方向のバッテリーの温度および熱分布の監視を可能にするために変換および評価されます。これは、クロスウォール温度、縦方向のバッテリー温度、垂直方向の熱分布、時間の観点からの温度変化、壁の加熱チェックなどをチェックすることによって実行できます。図5は、自動チャンバー壁温度測定システムの原理を示しています。

図5自動チャンバー壁温度測定の原理

オーブンの壁から放射される光の強度は、各測定ポイントで光ファイバーケーブルによって検出されます。この測定ポイントは、ラムヘッドによって伝導される放射と熱に対して断熱されたハウジングで構成されています。ハウジングには、光ファイバーケーブルホルダー、最適な冷却効果を実現するエアルーティングシステム、光ファイバーケーブル、および圧縮空気供給接続が収容されています。光ファイバケーブルは、ラムに対して恒久的に接続されています。圧縮空気は光ファイバーケーブルに沿って通過し、過熱や汚れからケーブルを保護し、ガイドハウジングがオーブンチャンバーに吹き出すときに光の間の通路を空けます。

プッシャーマシンの電気室のPLCに送信される1回のプッシュプロセス中に、各パイロメーターによって数百のデータポイント(生データ)が測定され、ラムドライブシステムからの関連する距離情報と関連付けられます。生の値は、各高温計の加熱煙道ごとに1つの平均温度値を作成するために圧縮されます。これらの値(合計6 x加熱煙道の数)は、それぞれのプッシュのオーブン番号、プッシュの時間、およびレベリングとともに、指定された自動チャンバー壁温度測定システムPLCステーションの記憶媒体に一時的に保存されます。プッシャーマシン。そのように決定された値は、光ファイバーを介してプッシャーマシンからオーブンマシンのCOP PLCに送信され、オーブンマシンはデータを受信してデータベースに保存します。

オペレーターは、必要に応じて、すべてのサーバークライアントPCで使用可能なオーブンマシン用のCOP PLCのHMIに統合されている包括的なメニューシステムを使用して、アーカイブから温度データを選択および評価できます。しきい値を超えると、自動アラームが生成されます。オペレーターは、定期的に、またはアラートの場合はバッテリーブロック内の温度分布をチェックして、コークス塊の特定の領域で石炭のコークス化が不十分になり、コークスが不良になる可能性のあるアンダーファイアリングシステムの調整不良を検出できます。プッシュ中の品質と汚染。

クロスウォールの問題を警告することに加えて、垂直方向の温度分布は、高オーブンチャンバーで特に重要です。これは、煙道の全高にわたる長い炎によって達成されます。炎は、適切に調整する必要がある加熱煙道へのガスと空気の分配の影響を受けます。適切な対策を講じずに空気分布を変化させると(つまり、煙突のドラフトを変化させると)、火炎の長さ(垂直方向の熱分布)に悪影響を及ぼし、最終的には不均一なコークス化、屋根の炭素、そして最悪の場合は最悪の事態につながる可能性があります「ステッカーオーブン」に。自動チャンバー壁温度測定システムは、各プッシュ中にオーブンチャンバーの3つのレベルの温度を取得しながら、垂直方向の加熱の問題をすばやく検出できます。これらの問題の検出は、暖房システムの改善に役立ち、環境保護の向上、コークスの品質の向上、生産効率の向上(ガス/エネルギーの節約)、レンガ造りへのストレスの軽減(バッテリーの耐用年数の延長)につながります。

単一壁またはオーブンの加熱評価、自動チャンバー壁温度測定システムからのオーブン壁温度を凝縮して、バッテリー加熱制御の入力として使用できる平均バッテリー温度を提供できます。

押し付け力の自動監視システム

プッシャーラムがコークスをオーブンから押し出す間、チャンバー壁温度の測定とともに、このアクションに必要なトルクがラム駆動モーターで測定されます。これらの値は、プッシャーラムが高温のコークスをオーブンから押し出すときに測定されます。トルクは、モーター速度とモータートルクを制御する周波数変換器ユニットから提供され、オーブンマシン用のPLCで押し付け力に変換されます。このシステムは「押圧力の自動監視システム」と呼ばれ、ラム駆動システムの機械的メンテナンス状況とコークスケーキのコークス化状態に関する優れた情報を提供します。ラム力が一定期間にわたって増加する場合、機械的または加熱の問題が予想される可能性があり、トラブルシューティングのための注意とさらなる評価が必要になります。

押圧力の自動監視のグラフィックは、プロセス制御用およびトラブルシューティングツールとして、オーブンマシン用のPLCのHMIに呼び出すことができます。プラント管理者は、プロセスの監視、最適化、および履歴調査のために、長期アーカイブから推進力の自動監視のデータを選択します。押圧力曲線は同じプロファイルを示しています。これは、最初に押圧力のピークがコークスを壁から切り離し、コークスケーキを動かすことを意味します。この最初のピークの後、押し付け力ははるかに低くなり、コークスケーキをオーブンの長さに沿って動かし続けるのにちょうど十分です。プッシャーラムシューがオーブンに入るとすぐに、新しいが小さいピークが発生します。このサポートシューはオーブンソール上をスライドし、ラムドライブによって打ち消されなければならないレンガに追加の摩擦を加え、必要な押し付け力の増加につながります。これは、各プッシュ中の通常の状況です。

グラフィックがプッシュパスに沿って複数のプッシュピークを持つ通常のプロファイルから際立っている場合、最初のピークは1回のプッシュ中に複数回繰り返されます。その理由は、ラムがオーブンを通過するときに、プッシュが数回停止し、再開したためである可能性があります。コークスガイドの機械的な問題には、これらの停止が必要です。再起動するたびに、プッシャードライブシステムは、コークスケーキを再び動かすために力を取り戻す必要があります。 4つのピークは、プッシャーラムが最初の「ブレークオフピーク」の後に4回停止および再起動したことを示します。この例は、押し込み力の測定が、押し出し中の操作上の問題を検出して文書化するための便利なツールであることを示しています。

オーブンマシンの自動スケジューリングおよび制御システム

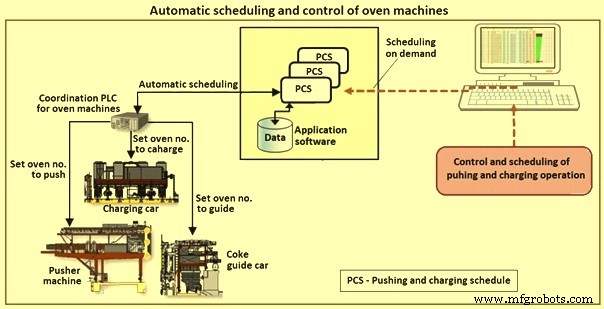

COPの動作のプロセス制御と監視には、プッシュスケジュールの作成とオーブンマシンの動作パフォーマンスの画面表示も含まれます。この目的のために、COP自動化システムの一部として「オーブンマシンの自動スケジューリングおよび制御システム」と呼ばれる非常に高度なプッシュおよび充電スケジュールプログラムが使用されます。各オーブンのプッシュ時間と充電時間は計算および最適化され、オーブンマシンに転送され、オペレーターに通知されます。プッシュおよび充電操作の実際のデータは、計算を更新するためにスケジューリングシステムにフィードバックされます。

「オーブンマシンの自動スケジュールおよび制御システム」は、通常の生産計画だけでなく、すべてのタイプの特別な操作(つまり、故障の補償または生産の減少)を処理できます。再計算は、本番データに変更があった場合や操作上の問題が発生した場合にいつでもトリガーおよび再作成できます。生産の損失を処理するためにいくつかの戦略が利用可能です。最高の加熱性能と生産を維持するために注意深く安全な方法でコークス化時間を短縮して生産を増やすことにより、損失を受け入れるか、埋め合わせることができます。したがって、スケジュールの変更は、暖房制御モデル内で計算された公称熱に自動的に影響します。

高度な生産計画のための特別なシミュレーションモードで、プッシュと充電のスケジュールを数日前に計算できます。このシステムはオーブン圧力調整システムと連動しており、収集メインからの切断を処理してプッシュし、収集メインに再接続して充電します。図6に、主な機能とオペレーティングシステムの考え方、およびオペレーションの表示を示します。右側のコンピュータ画面には通常3つのディスプレイがあります。最初の表示は「オーブンステータス」と呼ばれ、各オーブンの次のプッシュ/充電時間、最後のプッシュ/充電時間、複数の色の棒グラフとしてのサイクル時間、および充電重量などを表示します。2番目の表示は次の数日前のプッシュと充電のサイクルを時系列で示す計算されたスケジュール。 3番目のディスプレイには、プッシュと充電の履歴がレポートとして表示されます。

図6オーブンマシンの自動スケジューリングと制御

バッテリー加熱の自動制御システム

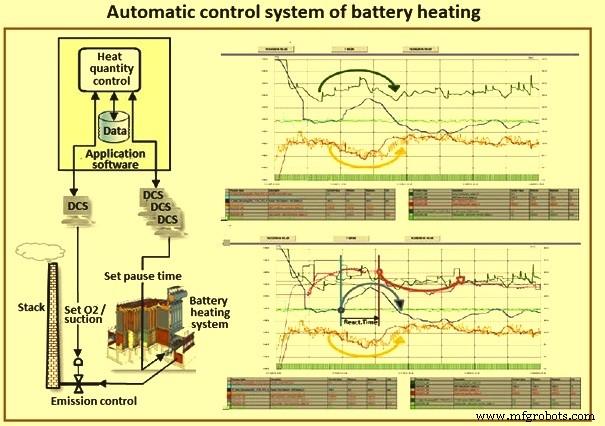

バッテリー加熱の自動制御システムは、バッテリーの加熱に必要なエネルギーを決定する理論計算モデルです。 The model is dynamically updated by the actual production performance (adapting to delays, ‘speed up’, lost production, etc.) and the actual heating performance (adapting is based on actual heating flue, coke or wall temperatures which are outside of the target range). The energy requirements determined by the ‘automatic control system of battery heating’ model are the set point for the heating system. The energy needed for the battery heating in this case is controlled by changing the heating time (varying a pause time between reversals).

Automatic control system of battery heating is shown in Fig 7. The figure also shows a trend graph of the heating control results. Whenever the coking time changes (green arrow), the energy quantity control reacts by creating a new set point for the energy input (yellow arrow), mainly by changing the pause time (blue arrow). In the example given, the pause time is increased from around 200 seconds to around 275 seconds by the model to match a declining energy demand (red curve)) due to a general increase in the coking time (green curve) from 28.9 hours to 30.1 hours. The rise of the ‘mean battery temperature’, measured by the automatic chamber wall temperature measurement system (pink dotted arrow), also needs a reduction of heat, which lowers the energy set point even further. The total reduction of energy (yellow curve) leads to a reduction of the ‘mean battery temperature’ (pink arrow). However, this happens with a time delay due to the reaction time needed to bring the energy from the heating flue to the coke.

Fig 7 Automatic control system of battery heating

For making both temperatures measured at different places in the brickwork comparable to each other, the heating flue temperatures are extrapolated by the heat transfer rate to oven wall temperatures. The ‘automatic control system of battery heating’ model is able to keep the quantity of heating energy under control, ensures less energy consumption and a quick and automatic response to operation troubles which holds the battery temperatures in balance, reducing heating problems and pushing emissions.

製造プロセス

- 手頃な価格のオープンソースECGおよび呼吸測定システムであるBiosignalPI

- ラズベリーパイセンサーとアクチュエーター制御

- 世界中の自動化システムの完全な制御と管理

- 自動化とプロセス制御ループのトラブルシューティングを行うためのより良い方法

- ISAは制御システムの安全性と信頼性に関する本を出版しています

- 射出成形プラントで自動化を計画および実装する方法

- 既存の制御システムのアップグレードの設計と計画

- 産業用自動化におけるブロックチェーンの潜在的なアプリケーションと課題

- 1Sheeldを使用したスマートホームオートメーションおよびセキュリティシステム

- SYNTEC制御システムの簡単な接続と操作

- プラント自動化の設計と実装プロセス