コークス炉耐火物の修理

コークス炉の耐火物の修理

コークス炉のバッテリーは耐火構造であり、鋼と /に含まれています。 またはコンクリートの外骨格。この外骨格は、鋼製のバックステーの間の一連のタイロッドによって横方向に一緒に保持されています。バックステイは、オーブン間の加熱壁の端に配置された垂直の鋼製の梁です。縦方向では、タイロッドはバッテリーの両端のピニオン壁の間に伸びています。

加熱壁は伝統的にシリカ耐火物で構成されてきました。シリカは、主に、通常のコークス炉電池の動作温度で、シリカ耐火物が最小限のクリープを受けるため、選択される耐火物です。また、シリカれんがのほとんどすべての膨張は650℃未満の温度で起こるため、壁の適度な温度変動は、バッテリーの通常の動作中の壁を構成する耐火物の体積安定性に影響を与えません。

コークス炉のバッテリーの動作寿命は、動作条件とバッテリーのメンテナンスに応じて20〜40年です。正しい操作とタイムリーな修理により、40〜50年間作動するコークス炉バッテリーの例がいくつかあります。また、コークス炉耐火物の故障が10年以内に発生した場合もあります。通常、バッテリーには、耐火物、製鉄所、または機械の特定の修理が必要です。これらの修理は、適切に実行された場合、バッテリーの寿命を延ばします。

コークス炉電池の寿命を延ばすためには、炉壁の損傷を防ぐことが不可欠です。特に、レンガの破損を避けることが特に重要です。これにより、レンガの壁に開口部ができ、オーブンを停止する必要があり、アイドリングの過程でオーブンのレンガがさらに損傷する可能性があります。

コークス炉の壁は、通常の操作で加熱と冷却を繰り返すことからなる機械的負荷と熱的負荷にさらされるため、コークス炉の壁への損傷は年々悪化します。コークス炉壁の損傷には主に2つのタイプがあります。これらは次のとおりです。

- レンガの壁の厚さの減少–長年のオーブン操作でのレンガの侵食とモルタルの損失によって引き起こされた、壁の粗い表面への炭素の堆積。炭素堆積物が壁から落下または分離すると、崩壊するレンガがさらに剥がれ、レンガがさらに侵食されます。

- 垂直方向の亀裂の発生と伝播–石炭の投入中の機械的衝撃と、加熱と冷却の繰り返しによって引き起こされる熱応力の下で、縦方向の亀裂が形成され、最終的に燃焼室に到達します。カーボンがこれらの亀裂に入ると、オーブン本体が膨張します。

オーブンの耐火物が損傷した理由は次のとおりです。

- 耐火物の経年劣化による摩耗と自然劣化により、厚さが失われ、表面の研磨性が高まり、オーブンのレンガの壁が剥がれます。

- バッテリー動作中の技術規律の違反。

- 加熱壁全体の不均衡な差圧に応じた加熱壁の動き。

- 炭化中の壁への過度のコークス化圧力。このコークス化圧力は、コークス化石炭の特性に依存します。

- オーブンの固着による押し出し不良。ハードプッシュ状態では約600Nの局所的な力が発生することが多く、損傷したオーブンでは許容限界に達するため、ハードプッシュは壁の破損を引き起こす可能性があります。

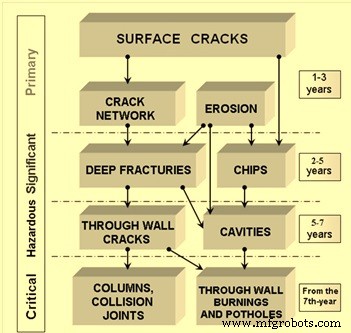

オーブン耐火物の寿命は、操作効率、損傷のタイムリーな診断、および予防保守の品質に依存します。れんが造りの敷設への最初の小さな損傷は、操業の初期に観察することができます。それ以降、損傷の発生特性はますます複雑になります。オーブンの壁の損傷の発生の複雑な性質を図1に示します。

図1オーブンの壁の損傷の進展

さらに、炉壁レンガの損傷がますます顕著になるにつれて、安定したコークス炉の運転を妨げる押し込み故障および他の問題の発生率も増加し続けている。これらの条件下で、問題のあるコークス炉を従来の方法で効率的に修理することはますます困難になる。したがって、オーブンの耐火物を計画的かつタイムリーに修理するには、オーブンの壁の損傷した部分を早期に検出して定量的に分析することが不可欠です。

コークス炉の耐火物の修理作業には、かなりの専門知識が必要です。コークス炉壁の耐火性熱修理技術は、以下の基準を満たす必要があります。

- 生産サイクルが中断されることはありません。

- この方法は信頼性が高く、壁の修復部分の長寿命性能を提供します。

- この方法はシンプルで費用効果が高く、時間の節約になります。

耐火物の修理作業は、低温状態(低温修理と呼ばれる)または高温状態(高温修理と呼ばれる)のいずれかで実行できます。コークス炉れんがの修理に適用される熱間修理方法には3つのタイプがあります。これらについて以下に説明します。

コールドリペア

貫通壁のバッテリー全体をオーブンの床からオーブンの屋根の下側まで交換する場合は、バッテリーの耐火物を大気温度に冷却して修理を行うことができます。バッテリーの冷却後に実行されるこのタイプの修理は、バッテリーのコールド修理として知られています。

バッテリー全体の貫通壁の交換は、修理が行われる前に、制御された条件下でバッテリーを冷却できるようにすることによって行われます。冷却には最大21日かかる場合があり、その間、上部と下部のタイロッドを調整することでオーブンの壁に圧力がかかります。オーブンの屋根を支える必要があります。壁が再構築された後、加熱する前に、すべてのチェッカーを再生器から取り外し、加熱中のレンガの膨張を妨げないように、チェッカーを交換する前に、柱の壁の亀裂をきれいにしてセラミックフロスで梱包する必要があります。

修理したバッテリーは、新しいバッテリーと同じように加熱されます。

適切なメンテナンスを行った、まったく新しい壁貫通型の修理済みバッテリーは、新しいコークス炉バッテリーの数分の1のコストで、約15〜20年の寿命が期待できます。

団結の修理

吹き付けコンクリートの手順に関しては、乾式および湿式の吹き付けと噴霧方法があります。コーティングされた砲撃材料の最適な耐用年数を達成するために、多くの要因を考慮する必要があります。これは、さまざまな砲撃機、砲撃装置、付属品から始まり、経済的で環境に優しい処理で終わります。

耐火物の加工では、常に材料と水の最適な混合比を調整する必要があります。特に砲撃修理では、粉塵の発生と跳ね返りを減らすために、均一なロジスティクスフローが重要です。

コークス炉れんが修理の砲撃修理には、通常、ローター砲撃機が使用されます。ここでは、投与はローターとパッキングワッシャーで構成されるシステムによって実行されます。駆動は電動ギアモーターまたは圧縮空気モーターによって行われます。このマシンは頑丈で、便利で、機動性があり、0.25 cum/hrから4.0cum/hrの砲撃能力に適しています。

団結修理はあまり効果的な修理ではなく、一時的でむしろ美容的な結果をもたらします。

セラミック溶接

セラミック溶接は、広く認識されている修理方法です。セラミック溶接技術は、高温反応器の耐用年数を延ばすために、さまざまな物理的および化学的組成のライニングを修理するための十分な機会を提供します。この技術は、ガラス炉に適用するためにヨーロッパで開発されました。この技術は後に、コークス炉壁の損傷した耐火物の熱間修理を実施するためのコークス炉に採用されました。この技術は、レンガへの悪影響を最小限に抑えながら、修理された領域の最大の抵抗を提供します。高品質の材料を使用した高度なセラミック溶接技術に基づいて、コークス炉耐火物の修理された領域を長期間にわたって維持することができます。

セラミック溶接プロセスは、1970年代に最初に適用されました。この熱間修理プロセスは、生産への影響を最小限に抑えながら、動作温度でコークス炉耐火物を修理するために使用されます。修復材料は、損傷した耐火物にセラミック結合され、2200℃を超える発熱反応を生成する溶融プロセスを利用します。セラミック溶接の結合強度により、元のレンガに構造的完全性を復元する優れた修復が可能になります。

>セラミック溶接の前に、空気圧ブラストシステムを使用して耐火物を洗浄します。この洗浄プロセスは、周囲の耐火物への外傷を最小限に抑えて実行する必要があります。

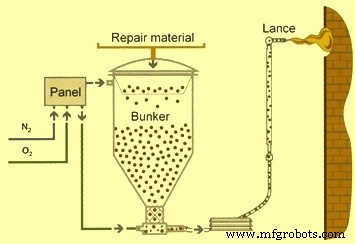

セラミック溶接は、コークス炉内でのシリカれんがの溶接という名前が意味することを実現します。これは、シリカが豊富な粉末混合物を、酸素が豊富な圧縮空気流を介して小さなパイプランスを通して運ぶことによって達成されます。粉末シリカ混合物はランスの端から噴射され、コークス炉の高温の壁に向かって発火し、ほとんど爆発します。反応熱がシリカレンガに浸透し、シリカのプラスチックゾーンを形成します。この反応により、粉末シリカ混合物が溶融塊に変わり、シリカレンガの前述のプラスチックゾーンに結合します。外観は溶接継手に似ています。また、既存の磨耗してひび割れたシリカれんがに新しい同等の強度の材料が堆積するため、効果は同様です。セラミック溶接では、次の点が重要です。

- レンガを復元する場合の特性に対するセラミック溶接材料の化学的および鉱物組成の親和性

- 耐火材料の構造相組成の同一性

- 溶接層とオーブン壁のレンガの強力な原子間(結晶)結合

セラミック溶接法は、亀裂や欠けだけでなく、キャビティなどの大面積の欠陥も溶接できます。さらに、この技術により、新旧のレンガ積みの接合部を確実に溶接できます。

適切に設置されたセラミック溶接材料は、20年のサービスを提供してきました。ただし、平均的なセラミック溶接は約10年続きます。

セラミック溶接のスキームを図2に示します。

図2セラミック溶接のスキーム

ホットコークス炉壁の再ブリック

さまざまな深さまで再ブリックして完全に再ブリックする高温加熱壁も、効果的な修復方法として認められています。通常行われるレンガの修理は、エンドフルーの交換、オーブンの床とオーブンの屋根の間のオーブンの壁の交換、およびオーブンチャンバー内の緊急修理です。これらの修理は、バッテリーが高温状態でコークスを生成しているときに実行されます。

オーブン壁のレンガの修理は、オーブンの床の上とオーブンの屋根の下に貫通壁(プッシャー側からコークス側)を配置することで構成されます。同時に、ハンチエリアでレンガの修理が行われる場合があり、正面のレンガと個々のオーブンの屋根が交換される場合があります。

修理は、修理中の壁の両側に1つまたは2つのバッファーオーブン(空のオーブン)を備えた高温状態のバッテリーで行われます。バッテリーの他のオーブンはコークスを生成している可能性があります。損傷した壁を解体する前に、隣接するオーブンに屋根サポートビームを追加し、隣接する高温壁に断熱パネルを設置し、オーブン上部に充電カーレールブリッジを設置し、その下のオーブン屋根にサポートを提供する必要があります。壁が交換されます。再生器と隣接する壁の熱を維持するように注意する必要があります。このタイプの修理の主な特徴は次のとおりです。

- 元の形状のシリカレンガが使用されています。

- 敷設は、新旧の部品の接合部を含め、各コースで設計レンガを接着して実行されます。

- 隣接する加熱された壁と修復された壁の残りの部分からの熱伝導率と放射熱交換により、レンガ層の部分的な加熱と膨張が継続的に発生します。

- 修復された壁の最終的な加熱が実行され、通常は約8〜10日かかります。

- レンガの残留成長(修理後の最終加熱で作業温度まで)は重要ではなく、実行された新しいレンガの耐久性と気密性を提供します。

レンガの敷設と敷設されたレンガの部分的な加熱のプロセスを組み合わせたホットリペアの実現の最良の結果は、次の条件下で達成されます。

- 高品質のシリカレンガが修理に使用されます

- 修理は1つの壁で同時に実行されます

- 再ブリックの深さは、シリカと耐火粘土の垂直煙道屋根とオーブン屋根ゾーンを含めて、4垂直以上でなければなりません

- 加熱壁の修理中に、加熱壁の端部の下部コースのオーブンソールレンガと損傷したレンガも(およびコークス化チャンバー内で)交換する必要があります。

隣接する壁の安全性は、修理中の加熱壁の温度維持(750℃から850℃?)により達成され、シリカの改質変換を排除します。

高温補修にシリカ耐火物を使用する際の基本的な問題は、シリカの大幅な熱線膨張(1.2%〜1.4%)によって引き起こされる、加熱時の変形による新旧のレンガ部分間の連続垂直接合部の耐久性と気密性の維持です。 )。このため、一部の国では、熱膨張係数が0.2%から0.3%と小さい溶融石英のモジュールを使用して、コークス炉のレンガの修理が行われています。

この修復方法の利点は次のとおりです。

- バッテリーの操作に関する技術的規律が維持されている場合、修理によりコークス炉バッテリーの寿命が7〜12年延長されます。

- 修理は摩耗/損傷したチャンバーのみで行われるため、バッテリーからの生産がない状態で12か月以上続く冷間修理とは異なり、バッテリーからの生産は停止しません。

- このようなコークス炉の修理中に、アンカーの摩耗した部品(フラッシュプレート、ドアフレーム、アンカーカラムの部品、タイロッド)と耐火レンガの作業が交換されます。これにより、取り替えられていないレンガとアンカーのバランスの状態が悪化することはありません。

- バッテリーのホットリペアには、コールドリペアよりも技術経済的な利点があります。修理費用は、冷間修理の費用の30%から40%です。

製造プロセス