ホットコークスの乾式焼入れ

ホットコークスの乾式焼入れ

コークス乾式焼入れ(CDQ)は、コークス炉のバッテリーでコークスを製造する際に使用される省エネプロセスです。 CDQプラントは、コークス乾式冷却プラント(CDCP)とも呼ばれます。従来のCWQ(コークス湿式焼入れ)プロセスでは、コークス炉から押し出された赤熱コークスは、高温コークスに水を噴霧することによって冷却されます。冷却に使用した水は気化して大気中に放出されます。この従来のシステムの問題は、赤熱したコークスの熱エネルギーが蒸気に変換され、蒸気化されて未使用で放出されるときのエネルギー損失です。もう1つの欠点は、CWQプロセスでも空気中のコークスダストが発生するため、CWQプロセスは高いCO2排出量と熱エネルギー損失に関連していることです。

オーブンコークスの運転を冷却するためのCWQプロセス中に、高温コークスの顕熱が大気中に放散され、失われます。さらに、空気中の排出物(フェノール、シアン化物、硫化物、粉塵を含むコークス1トンあたり0.5トンの蒸気)があり、湿式焼入れには大量の水(コークス1トンあたり約0.6 cum)が必要です。 。水中の汚染物質も環境に排出されます。表1は、CWQプロセスとCDQプロセスによって生成されたコークスの典型的な特性の比較を示しています。

| タブ1CWQおよびCDQプロセスで製造されたコークスの典型的な特性の比較 | ||||

| 1 | % | 2-5 | 0.1-0.3 | |

| 2 | % | 11.35 | 11.39 | |

| 3 | % | 0.5 | 0.41 | |

| 4 | mm | 65 | 55 | |

| 5 | コークスの風速(-15 mmでカットした後) | % | 10 | 13 |

| 6 | % | 49 | 48 | |

| 7 | % | 83.5 | 85 | |

| 8 | 反応後のコークス強度(CSR) | % | 58 | 60 |

CDQプロセスでは、赤熱したコークスは密閉されたシステム内を循環するガスによって冷却され、それによって空気中のコークスダストの放出を防ぎます。従来のCWQプロセスで失われた赤熱コークスの熱エネルギーが収集され、CDQシステムで蒸気として再利用されます。この技術は、化石燃料の使用量が少なく、CO2排出量が少ないため、地球温暖化の防止に貢献します。現在、CDQプラントは、その効率的なエネルギー回収と環境汚染の低減という特徴から、世界中から大きな注目を集めています。 CO2による地球温暖化や大気汚染などの環境問題への対策に欠かせない施設とされています。既存のCDQプロセスの運用に基づいて省エネ計算を行った研究では、石炭の炭化中に発生する廃熱の85%がCDQプロセスによって回収されていることが示されています。

>

歴史

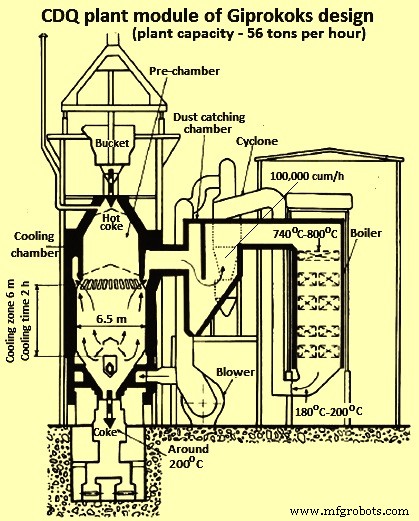

CDQ技術は、1920年代にSulzer兄弟によってスイスで導入されました。数十年後、ロシアのGiprokoks Instituteによって、継続的な運用のためのCDQプロセスの改良された概念が生み出されました。パイロットおよびパイロット/商業試験の後、最初の本格的なCDQプラントの設置は、1965年に当時のソ連のCherepovets製鉄所で委託されました。 1978年までに、1時間あたり56トンの約50のCDCPモジュールが当時のソ連で運用されていました。過去20年間で、CDQプロセスは徐々に受け入れられてきましたが、CWQプロセスは依然として人気があります。しかし、多くの国で多数のCDQプラントが稼働しています。図1は、Giprokoks設計のCDQプラントモジュールが1時間あたり56トンの容量を持っていることを示しています。

図1Giprokoks設計のCDQプラントモジュールの容量は1時間あたり56トンです

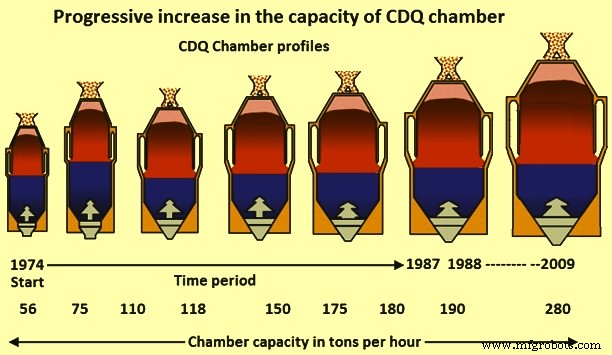

日本は1975年にソ連からライセンスを購入し、1976年から77年に3つの日本の設備が委託されました。近年、コークス炉の生産能力が増加しているため、この変化する傾向に適応するためにCDQ能力も要求されています。この傾向に対応し、お客様のさまざまなご要望にお応えするため、日本では大量の焼入れ用シングルチャンバー(シングルチャンバーCDQ)を備えた大規模CDQプラントの開発が行われています。シングルチャンバーCDQの場合、予備の設備がないため、可用性は非常に重要な要素です。高可用性を実現するには、安定した運用が不可欠です。しかし、経験の浅いオペレーターにとっては、さまざまなパラメーターを調整して安定した動作を実現することは困難です。近年、CDQプラントの新しい自動化技術も開発されました。 1975年以降のCDQチャンバーの容量の漸進的な増加を図2に示します。

図21975年以降のCDCPチャンバーの容量の漸進的な増加

CDQプロセス

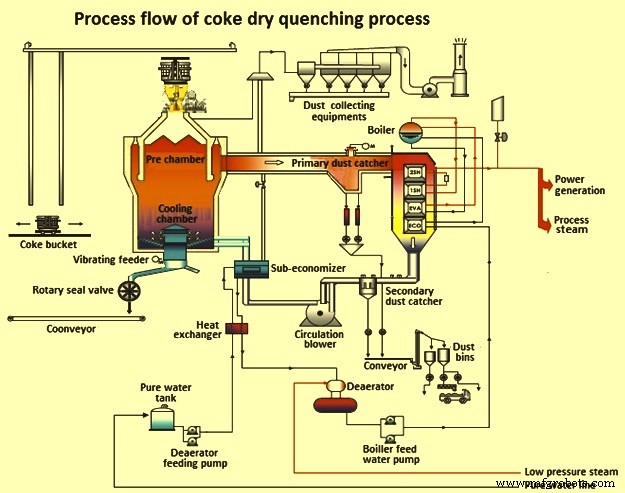

押し出された後の高温コークスは、コークス炉のバッテリーから、急冷車に保持されている下部開口部バケットのCDQプラントに運ばれます。このバケットは、CDQプラントで吊り上げ/充電装置によってCDQチャンバーの上部に持ち上げられ、赤熱コークスが充電装置によってプレチャンバーに排出されます。ホットコークス(約1000℃から1100℃の温度)は、循環ガスによってチャンバー内で冷却されます。チャンバー内では、循環ガスはコークスの動きと向流で移動します。つまり、循環ガスは上向きに移動し、コークスは重力によって下向きに移動します。

連続運転のCDCPプラントの循環ガスは、主に窒素(N2)と、少量の一酸化炭素(CO2)、一酸化炭素(CO)、水素(H2)からなる混合ガスです。循環ガスの代表的な組成は、N2 – 70%〜75%、CO2 – 10%〜15%、CO – 8%〜10%、H2 – 2%〜3%です。高温コークスは、チャンバー内を下降しながら、冷却チャンバー下部から吹き出される循環ガスにより200℃以下の温度に冷却され、チャンバー下部の排出設備から排出されます。コークスがチャンバーを通過する時間は約5時間から6時間です。 56トン/時の容量のCDQプラントの一般的な運転パラメータを表2に示します。

| タブ256トン/時の容量のCDQプラントの一般的なパラメータ | |||

| Sl。No. | |||

| 1 | 56 | ||

| 2 | 1,000 – 1,050 | ||

| 3 | 200 | ||

| 4 | 170 | ||

| 5 | 800 -850 | ||

| 6 | 25 | ||

| 7 | kg / sq cm | 40 | |

| 8 | 440 | ||

| 9 | Ncm/時間 | 84,000 | |

冷却室での熱交換プロセス後の高温循環ガス(約800℃〜850℃)は、一次ダストキャッチャーを通過してボイラーに供給されます。ボイラーでの熱交換プロセス後の循環ガスは約180℃に冷却されます。ボイラーで生成された蒸気は、汎用プロセス蒸気として使用されるか、電気を生成するために過熱高圧蒸気に変換されます。タービン発電機を介した電力。

循環ガスは二次集塵機を通過してガス循環ブロワーに流入し、圧力を高め、N2ガスを添加して組成を補正した後、CDQチャンバーの底部に循環ガスを注入します。必要に応じて、循環ガスの温度を約130℃に下げるためにサブエコノマイザーを設置し、冷却室の冷却効率を向上させます。

チャンバーからコークスを切り出すための遮断装置、循環する不活性ガス中の粉塵を取り除くための粉塵除去システム、循環ブロワーの前に設置された二次集塵機を含むいくつかの補助設備があります。 CDQプロセスのプロセスフローを図3に示します。

図3CDQプロセスのプロセスフロー

CDQプロセスのメリット

CDQプロセスには、従来のCWQプロセスと比較して多くの利点があります。主な利点を以下に説明します。

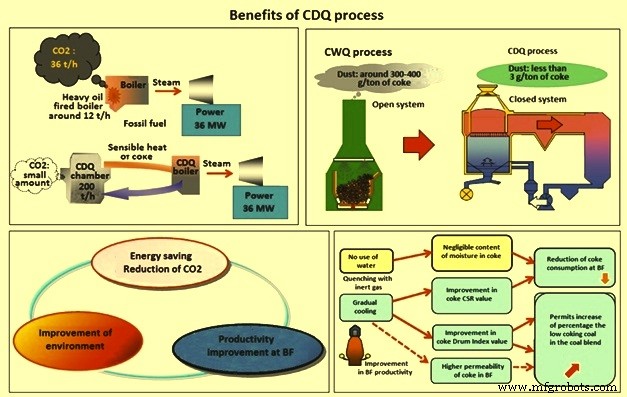

ホットコークスの顕熱の利用 –化石燃料を消費せずに、コークスを乾式焼入れすることで発電できます。これにより、CO2排出量の削減につながります。例(図4)として、毎時200トン(t / h)の容量のCDQは、約36MWの電力を生成できます。重油焚きボイラーで同じ電力を生成するには、12 t / hの重油が必要であり、これにより、大気へのCO2排出量は36 t/hになります。したがって、CDQプラントは、経済的および環境的利点の両方を提供します。コークスの顕熱を回収するため、正味の省エネになります。省エネは約0.25Gcal/コークス1トンです。したがって、CDQプロセスは、CWQプロセスで大気中に分散されるエネルギーの有効利用を可能にします。

環境保護 – CDQでは、CWQプロセスの場合、焼入れ塔から通常見られるような白煙はありません。この白い煙はほこりの含有量が高いです。 CDQプロセスの場合に白煙がないのは、すべてのプロセスが完全に密閉されているためです。その結果、CDQ機器周辺の作業環境が改善されます。

一般に、CWQプロセスでは、環境に放出される蒸気に含まれる大量のコークスダスト(約300 g/tのコークスから400g/ tのコークス)が放出されます。最近開発された「コークス安定化焼入れ(CSQ)」プロセスは、粉塵の排出量を削減します。しかし、CDQプロセスは、粉塵の放出を防ぐ上でさらに効率的です。 CDQからの粉塵排出量はコークス3g/t未満です(図4)。この値は、行われているCDQプロセスの継続的な改善によってさらに改善されました。

CDQプロセスは、水質汚染と水の保全に関しても環境に優しいものです。これは、焼入れ媒体が水であるCWQプロセスとは対照的に、CDQプロセスでは水が使用されないためです。

図4CDQプロセスの利点

BFでの生産性向上におけるCDQプロセスの貢献 – CDQプロセスによって生成されるコークスの品質の向上は、高炉(BF)での生産性の向上につながります。 CDQプロセスで製造されたコークスに関しては、CWQプロセスで製造されたコークスの品質と比較して2つの優れた特徴があります。これらの特徴は、(i)コークスの機械的強度が高く、(ii)コークスの含水率が非常に低い(ほぼゼロ)ことです。これらの機能は、以下に説明するBFで特定の利点を提供します。

コークスに含まれる水分の蒸発に余分な熱エネルギーが必要ないため、BFの燃料消費量は数パーセント削減されます。また、BFでのCO2削減や、BF上部の温度上昇によるTRT(上部圧力回収タービン)での発電量の向上にも貢献しています。

CDQプロセスで急冷されたコークスを使用することにより、コークス強度が高いため、BFの透過性が向上します。 BFのより高い透磁率は、BFの還元反応の効率を改善し、これは、BFの溶銑生産性を改善する。 CDQプロセスで生成されたコークスを使用するBFは、比較的安定した動作をします。さらに、コークス強度が増加するにつれて、BFの内部は十分な透過性を維持できるため、BFでより高い微粉炭注入率を達成できます。

コークス品質の向上 – CWQプロセスで生成されたコークスと比較して、CDQプロセスではコークスの品質が向上します。標準偏差が低いため(通常は約1.25%)、コークスの品質はより安定しています。均一な品質のコークスがBF操作に役立ちます。これは、CWQプロセスの場合、水をジェットで急冷するのではなく、CDQチャンバー内の循環ガスによってコークスが徐々に冷却されるためです。また、水性ガス反応が回避されます。機械的強度(ドラム指数)の改善が期待されるのは約1.5%であり、反応後のコークス強度(CSR)の改善は約2.5%です。この改善は、循環ガスによって徐々に冷却されるホットコークスに、ウェットクエンチされたコークスに一般的に存在する表面の細孔や内部の亀裂がないためです。

石炭炭化に使用される石炭混合物中に高品位の原料炭の割合が高い場合、コークス強度の増加率は比較的低いことが一般的に観察されている。石炭混合物での低原料炭の使用量が多いと、CDQプロセスによる追加のコスト優位性が得られます。

製造プロセス