非回復コークス炉バッテリー

回復しないコークス炉バッテリー

冶金用コークスは、瀝青炭のさまざまなブレンドの「破壊的蒸留」の過程で生成されるハードカーボン材料です。これは、コークス炉内の酸素欠乏雰囲気での高温(約1100℃)での石炭の炭化によって生成されます。

空気不足の石炭を加熱することによるコークスの製造は、1709年にエイブラハムダービーがイギリスで鉄鉱石の製錬に使用した産業革命の始まりに端を発しています。コークスの製造方法は、当初は木炭の製造方法と同じで、丸い山に石炭を備蓄し、パイルに点火し、側面を粘土で覆っていました。これが蜂の巣コークス製造の基礎を築きました。徐々に進歩し、蜂の巣、反射炉、副産物のオーブンが開発され、約1世紀前に副産物が回収された再生コークス炉に至りました。

非回収コークス炉の技術は、18世紀以来産業革命のためにコークスを供給してきた古典的な蜂の巣オーブンから生まれました。ビーハイブオーブンは、オーブンを加熱するためだけに、わずかな熱回収で手動で操作されました。現在、非回収オーブンは、高度に機械化された操作を備え、ある程度自動化された最新の構造になっています。揮発性物質の燃焼によって生成されたガスは、下降管を通過し、さらに燃焼してオーブンの底部と側面を加熱します。

冶金用コークスの製造には、3つの実証済みのプロセスがあります。これらは、(i)ビーハイブコークス炉、(ii)副産物コークス炉、および(iii)非回収コークス炉です。煙道ガスの熱エネルギーが蒸気の形で回収される場合、非回収コークス炉は熱回収またはエネルギー回収コークス炉として知られています。 3つのプロセスすべてにおいて、オーブンは通常、隣接するオーブンの間に共通の壁があり、1つのオーブンが隣り合って並んで構築されます。このようなオーブンの列は、バッテリーと呼ばれます。バッテリーは通常、多数のオーブン、場合によっては数百のオーブンで構成されています。

蜂の巣オーブンは、アーチ型の屋根で作られたシンプルな耐火レンガの部屋で、内部の形は昔ながらの蜂の巣の形になっています。 Beehiveコークス化は、製造量が少なく、汚染物質が非常に多いため、現在では廃止されたプロセスです。ただし、特定の場所ではまだ使用されています。

副産物のコークス炉電池では、これらの電池は炉内で陽圧で作動するため、空気がない状態で石炭が炭化されます。これらのコークス炉電池でのコークス製造プロセスは、オフガスが収集されて副産物プラントに送られ、そこでさまざまな副産物が回収されるため、副産物コークス製造と呼ばれます。

非回収炉でのコークス製造の過程で、石炭の炭化中に発生した揮発性物質は副産物として回収されず、制御された量の空気の存在下で炉自体で燃焼され、発生するガスの揮発性物質の熱が利用されます石炭塊をコークスにコークス化するため、したがって外部加熱は必要ありません。熱は揮発性物質の燃焼によって生成され、次にオーブン上部からの放射と伝導によって石炭塊に浸透します。より高いレベルの熱は、潜在的に汚染されている炭化水素を構成要素である可燃性化合物に分解し、それらを燃焼させて潜在的に危険な汚染を回避するために重要に使用されます。燃焼の結果として生じる熱は、プロセス中に部分的にのみ利用され、廃煙道ガスの残りの熱はエネルギー生成のために回収されます。

コークス炉から出てくる煙道ガスは、いくつかの可燃物に加えて、かなりの量の顕熱を運びます。この技術を取り入れたコークス炉からはコークスしか回収されないため、非回収コークス炉と呼ばれています。排ガス中に存在する可燃物を燃焼させ、発生した熱と煙道ガスの顕熱を蒸気の生成と発電に利用する場合、コークス炉は熱回収コークス炉またはエネルギー回収コークス炉と呼ばれます。

熱回収を備えた非回収コークス炉の基礎は、いわゆる「ジュエル・トンプソン炉」です。これらのオーブンは、バージニア州バンサントで3つのテストオーブンが正常に構築された1960年に開発されました。 1972年に、16個の大型ジュエルトンプソンオーブンが製造されました。熱回収を備えた最初の非回収コークスプラントは、1998年3月に米国インディアナ州で稼働を開始しました。このプラントには、年間130万トンの容量を持つ268のオーブンと、定格100MWの熱回収発電所がありました。 Jewell-Thomsonオーブンは、長方形の地面領域で形作られています。オーブンレンガの裏地は、シリカ耐火材料で構成されています。

非回収コークスオーブン技術の重要な要素は、(i)制御された雰囲気で石炭を加熱することによってコークスが生成され、揮発性物質(ガスと水分)が放出されること、(ii)ガスが環境的に「スマート」に燃焼されることです。コークスを作るための熱を生成する方法、(iii)プロセスで生成された過剰な熱は電気を生成するために使用されます、(iv)プロセスは石炭の燃焼に依存せず、石炭から放出されたガスのみに依存します、(v)プロセスの温室効果ガス排出量は、単純なガス焚き発電機、つまり、タービンを通過する蒸気を発生させるものに典型的なものです。

非回収コークス炉は、高炉、キューポラ、フェロアロイ炉などの高品質のコークスを製造します。これらのオーブンは、高炉での高炉運転用の高品質のコークスを得るのに役立ちます。非コークス化石炭の一部とのブレンドに基づいて標準品質を取得します。

副産物オーブンとの比較

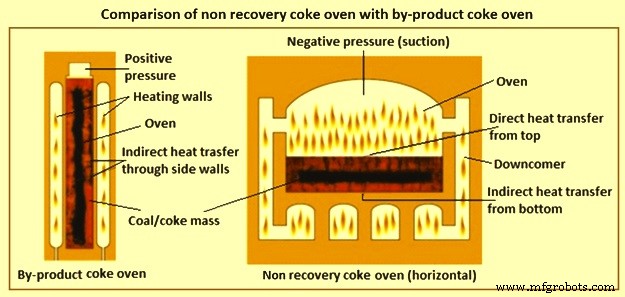

副産物のコークス炉でのコークス製造と非回収コークス炉でのコークス製造の比較を図1に示します。

図1非回収コークス炉と副産物コークス炉の比較

副産物のコークス炉によるコークス製造のさまざまなパラメータと、非回収コークス炉によるコークス製造のさまざまなパラメータの比較を表1に示します。

| タブ1副産物オーブンと非回収オーブンの比較 | |||

| 非回収オーブン | |||

| 1 | |||

| 2 | |||

| 3 | |||

| 4 | |||

| 5 | 間接、水平、伝導 | 上からの直接、垂直、放射と対流、および下からの間接伝導 | |

| 6 | |||

| 7 | |||

| 8 | |||

| 9 | |||

| 10 | |||

| 11 | |||

| 12 | |||

| 13 | |||

| 14 | |||

| 15 | |||

| 16 | |||

| 17 | |||

| 18 | |||

| 19 | |||

| 20 | |||

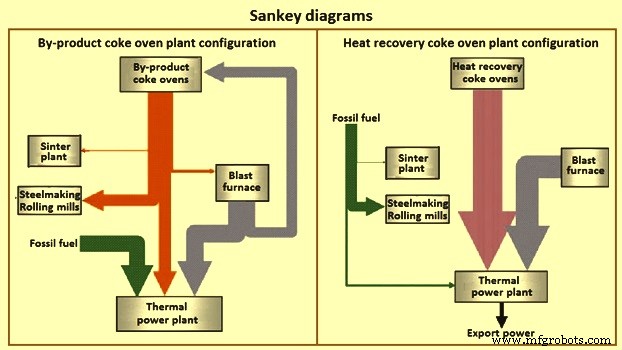

副産物のコークス炉プラントと熱回収コークス炉プラントの構成のサンキーダイアグラムの比較を図2に示します。

図2サンキーダイアグラム

非回収コークス炉の設計と建設の特徴

非回収コークス炉にはいくつかの設計があります。一部のデザインの主な機能を以下に説明します。

ジュエルトンプソンコークス炉 –コークス炉のチャンバーの一般的な寸法は、長さ14 m、幅3.5mから3.7m、高さ2.4mから2.8mです。オーブンごとに40トンから50トンの石炭が充電されます。通常の充電高さは1000mmです。オーブンは23の耐火レンガの形で作られています。石炭混合物は、オーブンの近くのレール上を移動する、いわゆるプッシャーチャージャーマシン(PCM)によって片側から充填されます。装入直後、石炭混合物は耐火物から熱を吸収し、揮発性物質の燃焼が始まります。

オーブンの屋根の下では、石炭塊の上で揮発性物質の部分燃焼が起こります。その後すぐに、ガスがオーブンの炉床に吸引され、そこでさらに空気が導入されて燃焼が完了します。コークス化フロントは下から上へと進み、途中で合流します。副産物のコークス炉のように圧力が上昇することはないため、揮発性の低い石炭をブレンドすることができます。

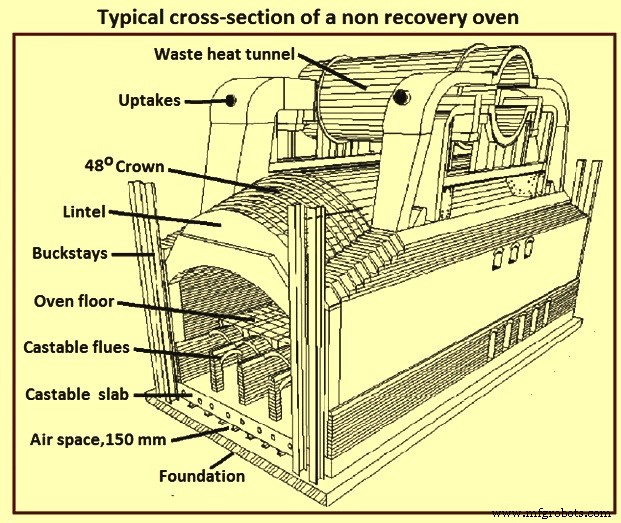

温度、圧力、内部燃焼はオーブンで制御されます。コークス化の時間は48時間のオーダーです。コークスの回収は、充電に使用したのと同じPCMを使用して実行されます。コークスは水で急冷されます。蒸発損失を除いて、コークス焼入れに使用されたすべての水が回収されます。 Jewell-Thompsonコークス炉の断面図を図3に示します。

図3非回収オーブンの典型的な断面

中国が設計した非回収オーブン –中国人は、標準的な水平熱回収コークス炉に加えて、垂直タイプの非回収炉も建設しました。横型オーブンに関しては、オーブンの屋根は120度のアーチ構造です。調整可能な一次空気入口がアーチに均等に設置され、石炭とオーブン屋根の燃焼ゾーンの間に廃ガス保護層を形成します。オーブンの底には4つのリンクされたアーチが使用されています。アーチの基部には、調整可能な二次空気入口が設置されており、煙道内の空気を分配して、出口ガスをさらに燃焼させてオーブンの底を加熱します。壁と底の内側の煙道を調整することができます。オーブンの基礎とソールの間の換気層は、ベースプレートの過熱を防ぎます。主壁には吸引調整設備が付いています。

オーブンドアは、すすの漏れを防ぐために、上部が固定され、下部が可動の2つのセクションに分かれています。それらは鋳鉄で作られ、セラミック繊維で裏打ちされています。

いずれかの設計の水平熱回収コークス炉バッテリーの炭化チャンバーの寸法は、長さ13,340 mm、幅3,596 mm、高さ2,758 mm、チャンバーの中心間距離4,292mmで構成されています。石炭ケーキの有効寸法は、長さ1,300 mm、幅3,400 mm、高さ1,100mmです。装入炭のかさ密度は1.0トン/cumから1.5tons/cumです。オーブンの石炭装入能力は約50トンで、コークス化時間は72時間です。

さらに2つのデザインが利用可能です。これら2つの設計における炭化チャンバーの寸法は、長さ13,334mmと15,440mm、幅3,598mmと3,700mm、高さ2,888mmと2,693mmで構成され、チャンバーの中心間距離はそれぞれ4,530mmと4,300mmです。石炭ケーキの有効寸法は、長さ12,750mmと14,850mm、幅3,500mmと3,600mm、高さ1,050mmと1,000mmです。オーブンの石炭装入能力(乾燥ベース)は42.393トンと51.856トンで、コークス化時間はそれぞれ72時間と70時間です。

最初の縦型コークス炉熱回収バッテリーは、2002年に中国で製造されました。横型と比較して、これらのコークス炉はより少ないスペースと20%から30%少ない建設費を必要とします。さらに重要なことは、コークス化室と燃焼室を分離することで、横型オーブンで発生する可能性のあるコークスの燃焼を回避できると言われています。従来のバッテリーと同様に、熱は耐火物からのみ発生します。バッテリーの下部には2層の空冷チャネルがあります。基礎の温度は100℃から150℃の間であり、故障を防ぎます。縦型オーブンの主な寸法と機能をタブ2に示します。

| タブ2垂直熱回収コークス炉の技術パラメータ | |||

| Sl。No. | |||

| 1 | |||

| mm | 3,200-4,830 | ||

| mm | 12,570-16,940 | ||

| mm | 560 | ||

| mm | 1,180 | ||

| 2 | |||

| 3 | t / cum | 1.0-1.1 | |

| 4 | 38 | ||

| 5 | |||

| 6 | mm | 100 | |

| 7 | mm | 1,182 | |

| 8 | mm | 2,800-4,400 | |

| 9 | 1,000 +/- 50 | ||

| 10 | |||

| 11 | N cum / h | 350,000 | |

| 12 | 950 +/- 50 | ||

セサゴアのコークス炉の設計 –コークス炉はジュエルトンプソンコークス炉よりも狭いです。これにより、屋根にローマのアーチを使用することが可能になります。オーブンはアルミニウム耐火物で作られています、そしてこれはより狭い幅を意味します。オーブンの長さは10,760mm、幅は2,745mmです。 21個のオーブンがスタックに接続されています。オーブンはトップチャージ付きです。シリカ耐火物の代わりにアルミニウム耐火物を使用するのは、酸化性雰囲気下での挙動が良く、熱衝撃に対する耐性が高く、オーブンの再充電が多少遅れる場合の冷却時の体積変化が少ないためです。オーブンは圧縮された石炭チャージで運転されています。

ウーデのデザイン –現在のUhde設計では、コークス炉は刻印されています。しかし、充電機はオーブンに入りません。オーブンの寸法は幅3.8m、長さ15mです。裏地はシリカレンガです。出口ガス用のトンネルは、オーブンの上ではなく、オーブンの床面より下に横方向に走っています。

SJ96コークス炉 -このオーブンはShanxiSanjiaによって社内で開発されたもので、120トンという並外れた重量の石炭が特徴です。したがって、他のプロセスの典型的なコークス化時間の48時間から72時間と比較して、10日の長いコークス化時間が必要である。石炭の質量の高さは1.8mで、レベリングは90cmと180cmのレベルで行われます。充電と放電はどちらも手動で行われ、オーブンは冷却されています。温度は、上部石炭層で1,200℃、下部石炭層で1,150℃のオーダーです。ガスはオーブンの下の煙道で完全に燃焼し、その温度は発電用の蒸気を生成するために使用されます。

非回収オーブンでのコークス製造プロセス

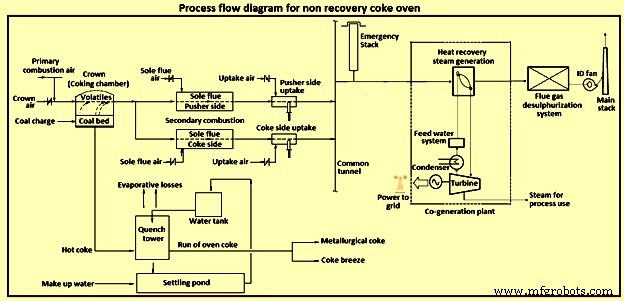

非回収コークス炉では、石炭中のすべての揮発性物質がオーブン内で燃焼され、コークス製造プロセスに必要な熱を供給します。オーブンは負圧で作動します。オーブンドアのポートから導入された一次燃焼空気は、オーブンチャンバー内の揮発性物質を部分的に燃焼させます。二次空気は、石炭塊の下で曲がりくねった形で流れる唯一の煙道に導入されます。煙道の設計と空気流の制御は、石炭塊の上部と下部の両方で均等化されるコークス化率です。

コークスがオーブンチャンバー外の加熱煙道内でガスの燃焼によって間接的に加熱される副産物コークス化プロセスとは対照的に、非回復コークス化の間、必要な熱は直接的および間接的にオーブンチャンバーに伝達される。

石炭は、サイクルの開始時にオーブンの床に投入されます。炭化プロセスは、前の炭化サイクルから存在する熱によって開始されます。オーブンの石炭充填は、開いたプッシャーサイドドアを介して行われます。非常に多くの場合、石炭は前にスタンプされ、次に石炭はホットオーブンチャンバーに投入されます。通常の充電レベルは1,000mmです。

放出された生のコークス炉ガスは、炉のドアを通って周囲空気を加えることによってクラウン内で部分的に燃焼され、ガスは下降管を通って炉底にある加熱煙道に入る。この煙道システムはオーブンの床の下にあり、ここでは周囲の空気をさらに供給することにより、1,200℃から1,400℃の範囲の温度で原料ガスの完全燃焼が行われます。その後、ガスはアフターバーナートンネルに入ります。残りの未燃焼ガスは酸化されます。アフターバーナートンネルシステムは、高温ガスを排熱回収ボイラに送ります。

最近のすべての設備では、高温の廃ガスがエネルギーを生成するために利用され、その後、大気中に排出される前に脱硫されます。コークス化の時間はオーブンの種類によって異なり、コークス炉の設計に応じて約48時間から72時間の範囲です。コークス化時間が終了すると、コークスが押し出され、通常は湿式急冷されます。

コークス化のプロセスが実行されている負圧により、ドアでの漏れからの排出は原則として回避されます。コークスの押し出し中に発生する粉塵排出物は、コークスサイドシェッドを介して排出されます。充電中に発生する排出物を捕らえるために、プッシャー側にも吸引装置が設置されていることがよくあります。

充電、押し出し、急冷中の排出制御の手法は、副産物オーブンに適用される手法と似ています。

発生する温度のために、すべての有毒な炭化水素と揮発性物質の副産物がオーブン内で焼却されます。高温ガスは廃ガストンネルを通過して排熱回収ボイラに送られ、そこで高圧蒸気が加熱目的または発電用に生成されます。冷たい廃ガスは、大気に排出される前に、排煙脱硫プラントで洗浄されます。プロセスフロー図を図4に示します。

図4非回収コークス炉のプロセスフロー図

非回収コークス炉の利点

非回収炉のさまざまな利点には、(i)廃水処理プラントが不要、(ii)すべての廃水がコークスの急冷に使用されるため、正味の廃水排出がない、(iii)石炭混合物でより高い柔軟性が利用可能であることが含まれます。壁圧の制約がなくなるため、(iv)コークス強度の向上は、高温での加熱が遅く、ソーク時間が長くなり、一貫した結晶成長がもたらされるためです。(v)コークス炉や副産物プラントと比較して、必要なスペースが少なくて済みます。 (vi)プラントはモジュール式構造で構築できます。(vii)非回収オーブンは負圧下で動作するため、周囲の空気が利用可能な任意の取水口でコークス炉に引き込まれ、一時的な排出物が排除されます。(viii)危険な空気汚染物質はオーブン内で熱酸化によって破壊され、(ix)プロセス制御ポイントの数が少なくなります。

製造プロセス