現代のホットストリップミルの主な機能

最新のホットストリップミルの主な機能

ホットストリップミル(HSM)の目的は、厚いスラブを再加熱して圧延し、さまざまな厚さの薄いストリップにすることです。その巨大なサイズと多額の投資のために、ホットストリップミルは数十年の寿命を持つ必要があります。このミルは、幅広い鋼種、特に、優れた冷間成形性と優れたストリップ特性を備えた高張力鋼および高張力鋼(AHSS)に対する市場の需要を満たすことができなければなりません。工場は次の要件を満たすことができるはずです

-

- 高い生産性と高い歩留まりを備えた高いミルの可用性。

- 低メンテナンスのニーズに対応します。

- より低いエネルギー消費のニーズに応えます。

- 強力な制御と調整により、現代の顧客が必要とする厳密な厚さとプロファイルの許容誤差を満たすことにより、製品の品質を向上させます。これらの許容誤差は、さまざまな国際規格で指定されているものよりもはるかに近い場合があります。

- より柔軟なローリングスケジュールにより、納期を短縮し、より小さなロットサイズで経済的なローリングを実現します。

これらの厳しい要件を達成するために、多くの重要な機能が最新の従来のホットストリップミルに組み込まれています。これらのいくつかを以下に説明します。

-

-

- 再加熱炉–最新のホットストリップミルには、通常はコンピューター制御されたエネルギー効率の高いウォーキングビーム炉が装備されています。これらの再加熱炉は、スラブを必要な生産速度で、スキッドマークやコールドスポットなしで目標温度まで均一に加熱します。これらの炉は、炉内の装入材料として低温または高温のスラブを受け入れることができます。

- デスケーラー–デスケーラーは、良好な表面品質を達成するためにホットストリップミルで必須です。現在のデスケーラーは、高圧水(最大400バール)を非常に効果的に適用する最先端のノズル技術を採用しています。デスケーラーは通常、水が逃げるのを防ぐために閉じた設計になっています。

- スラブサイジングプレス–荒削りミルエリアのスラブサイジングプレスには、従来のエッジャーよりも技術的な利点があります。幅を大幅に縮小(最大350 mm)するだけでなく、スラブをその中心に直接形成することで、明らかに優れた結果になります。スラブサイジングプレスは、より平らな犬の骨を生成し、再拡散の減少とサイジング効率の向上につながります。スラブのヘッドとテールでの特別なショートストローク動作モードにより、トリミングの損失が少なくなり、歩留まりが向上します。スラブサイジングプレスにより、連続鋳造機のさまざまな鋳造サイズの数をわずか数標準幅に減らすことができるため、生産の柔軟性が高まります。スラブサイジングプレスは、ストリップ全体に沿った幅の許容範囲を改善します。

- 油圧式エッジャー調整システム–ストリップの頭から尾までの幅は、このシステムによって制御されます。このシステムの迅速な動的応答により、材料のヘッドとテールでの高速な修正動作が可能になり、トリミングの損失を減らし、ストリップの長さ全体の幅を制御できます。最新世代のエッジャーは、追加の電気機械調整システムがない完全油圧設備です。

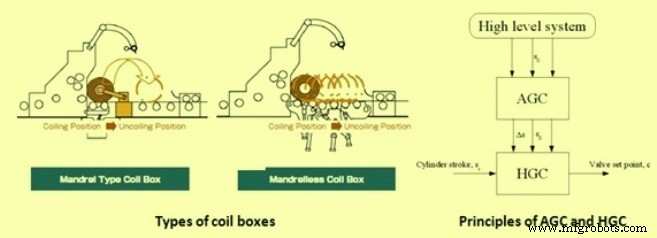

- コイルボックス–荒削りミルと仕上げミルの間に設置され、トランスファーバーのコイルを形成します。これにより、材料と蓄熱器の両方として機能します。巻き戻し中、トランスファーバーのテールエンドは、フィニッシングミルに入るときにトランスファーバーのヘッドエンドになります。コイルボックスにより、荒削りミルと仕上げミル間の距離を短くすることができます。また、仕上げミルに入るトランスファーバーの温度低下を最小限に抑えます。コイルボックスはマンドレル付きにすることも、マンドレルを少なくすることもできます。マンドレルレスコイルボックスは、マンドレルタイプのコイルボックスと比較して、コイルインナーラップでの温度降下をさらに低減することに貢献します。マンドレルレスコイルボックスはまた、ストリップエッジでの温度降下を減らすのに貢献するサイドヒートシールドを設置するためのスペースを作ります。コイルボックスを図1に示します。

-

図1コイルボックスの種類とAGCおよびHGCの原理

-

-

- 自動ゲージ制御(AGC)と油圧ギャップ制御(HGC)–作業ロール間のギャップ、つまりストリップの厚さの制御は、2つの制御モジュールを使用して2つのステップで行われます(図1)。最初のモジュールはAGCと呼ばれ、2番目のモジュールはHGCと呼ばれます。 AGCは、より高いレベルのシステムから厚さ設定値を受け取ります。ロールの摩耗、ロールの熱膨張、ストランドの伸び、およびギャップに影響を与えるその他の測定不可能な量などを計算して補正します。 厚さの測定はパス中に行われ、AGCによって使用されます。厚さのフィードバックはPIコントローラーを通過し、合計ギャップ偏差に追加されます。これは、モデルのエラー補正と見なすことができます。この補正により、HGCのシリンダー位置基準が変更されます。 HGCには厚みフィードバック制御はありません。 HGCは、2つの作業ロール間のギャップを制御します。 HGCは、より高いレベルの設定値をロールギャップの参照値として使用します。シリンダー上の位置トランスデューサーからの測定値と電流補償は、ロールギャップを計算するために使用されます。 HGCは位置制御され、基準と真のギャップを使用してストリップの厚さを制御します。

- 自動幅制御(AWC)–ストリップのヘッドエンドからテールエンドまでの垂直エッジャーに油圧AWCシステムを提供することにより、優れた幅精度を実現します。油圧シリンダー作動幅制御システムが使用されます。このシステムは、ストリップのヘッドエンドとテールエンドのショートストロークコントロールとして、またストリップの残りの部分のAWCシステムとして機能します。電気機械式サーボバルブは、油圧シリンダーの位置を正確に制御します。

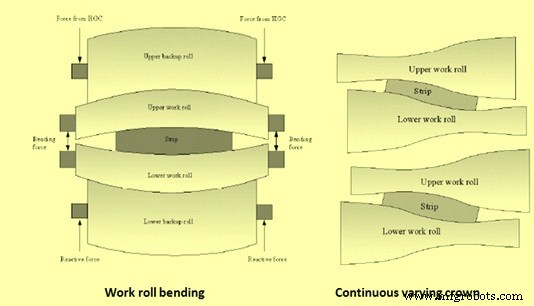

- 作業ロールの曲げ–ホットストリップミルでは、バックアップロールは、作業ロールを支えて曲げを防ぐために大きな直径を持っています。しかし実際には、ベアリングハウジングにかかる力が大きくなると、バックアップロールでさえ曲がります。これにより、ワークロールにかかる力がベアリングハウジングに近づくほど高くなり、ロールの中央では小さくなります。一方、ストリップは反力で動作します。これはロールの中央に作用します。これにより、ワークロールが曲がり、ストリッププロファイルに影響します(図2)。ワークロール曲げシステムは、ワークロールベアリングハウジングに反作用力を加えることにより、ストリップのプロファイル成形を可能にします。大きな曲げ力を加えると、ストリップがより平らになります。曲げ力は絶えず変化し、基準力は圧延力の関数として計算されます。両側に4つの油圧シリンダーが力を発生させます。

- 連続可変クラウン(CVC)–ストリッププロファイルを変更する別の方法は、プロファイルでロールを使用することです。ロール間のギャップは、ロールを軸方向にシフトすることで変更できます(図2)。 CVC手法は、ロールシフト手法とも呼ばれます。 CVC技術は、ダイナミクスが遅くなりますが、ワークロール曲げよりも範囲が広くなります。 CVCと作業ロール曲げは互いに補完し合うため、両方の技術は通常、最新のホットストリップミルで使用されます。

-

図2ワークロールの曲げと連続的に変化するクラウン

-

-

- ロール偏心補正–ロール偏心は、圧延機のバックアップロールの構造によって引き起こされる周期的な外乱であり、製品の厚さの精度に影響します。センサーで直接測定することはできないため、測定された厚さまたは測定されたロール力によって識別される必要があります。上下のバックアップロールの直径に大きな差がある場合、ロール力や厚みのフィードバック信号を利用したロール偏心制御の性能はあまり良くありません。また、圧延時のロール偏心を確認する必要があるため、ヘッドエンドの一番端から制御を行うことは困難でした。ロール偏心補正制御は、ロール力の1つの信号から上下のロール偏心をそれぞれ識別し、ヘッドエンドから制御を開始します。

- 作業ロールの注油–作業ロールのバレルに注油することにより、表面の欠陥が回避され、ロールの摩耗が減少します。潤滑媒体を作業ロールに塗布する利点には、最小限の圧延油で作業ロール表面のスケールの蓄積と剥離を回避し、ストリップ品質を改善し、操作コストを削減し、ミルの使用時間を延長し、ミルの制限を延長し、エネルギー消費を削減することが含まれます。

- 集中冷却システムとエッジマスキング–ストリップ冷却システムは、仕上げミルによって圧延されたストリップを冷却し、仕上げミルとダウンコイラーの間のランアウトテーブルに配置されます。冷却システムは、ラインサイドヘッドタンクシステムを組み込んだ、上部と下部の両方の層流システムとして設計されています。冷却ゾーンは、必要な冷却バンクに分割されます。これらの冷却バンクは、より高速な冷却のための集中冷却バンク、通常の冷却のための通常の冷却バンク、および2相の目的の冷却パターンとコイル温度を実現するための微妙な温度制御のための冷却バンクで構成されます。とトリップ鋼。層流冷却とエッジマスキングシステムの組み合わせにより、ストリップエッジの過度の冷却が防止され、ストリップ幅全体の応力差が最小限に抑えられます。

- 高度なダウンコイラー–油圧調整可能なエントリーガイドがランアウトロラーテーブルの終端にあり、ストリオがダウンコイラーに入る前に中央に配置されます。仕上げ圧延速度で走り込むストリップは、ピンチロールユニットによって確実に包囲され、コイルマンドレルに向けられます。ダウンコイラーの機能には、油圧操作のラッパーロール、マンドレルの制御された油圧拡散、ギャップとマンドレルロールの自動キャリブレーションと正確な油圧調整、ストリップの寸法と材料およびストリップの関数としてのラッパーロール力の制御された制限が含まれますストリップヘッドの張力は、2〜3回巻き上げた後に発生します。

-

製造プロセス