ビームブランク鋳造技術

ビームブランク鋳造技術

ビームブランクの直接鋳造の開発は、鋼の連続鋳造の進化における最も優れたサクセスストーリーの1つです。 「ビームブランク」または「ドッグボーン」と呼ばれるほぼ正味の形状の断面の連続鋳造は、最初のビームブランクキャスターがAlgoma Steel(現在1968年にEssarSteelAlgoma Inc.、Sault Ste。Marie、Canada)。従来のブルームキャスティングよりも経済的であるのは、生産性の向上、圧延コストの削減、エネルギー効率の向上によるものです。

他の多くの革新と同様に、比較的保守的な鉄鋼業界は、この革新的な概念を受け入れるのにしばらく時間が必要でした。その成功したアプリケーションは、学際的な協力と鋳造および圧延プロセスの最適化に依存していました。この先駆的な取り組みは、鉄鋼業界だけでなく、この複雑なストランド形状の凝固パターンの研究など、学界からもすぐに幅広い関心を集めました。それでも、川崎製鉄の水島工場で次のビームブランクキャスターが着陸するまでにはさらに5年かかりました。

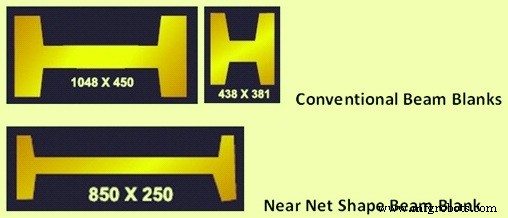

ビームブランクの連続鋳造と圧延は、鋼製ビームの製造において一般的な方法になっています。近年の開発は、ネットシェイプビームブランクの近くでの鋳造に集中しています。従来型とニアネット形状のビームブランクの違いを図1に示します。従来型ビームブランクのフランジは比較的厚く、通常は100 mmを超えますが、ニアネット形状のビームブランクのフランジの厚さは通常100mm未満です。練習では下限50mm。 1つのビームブランクを1つだけ回転させることで、数十、100のビームを生成できます。

図1従来型およびニアネットシェイプのビームブランク

ビームブランクキャスティングは、フラット製品の生産のための薄いスラブキャスティングと同様の利点を備えたニアネットシェイプキャスティングにより、ヘビーセクションとミディアムセクションの生産を提供します。重量範囲の高いIビームとHビームを製造するには、従来のブルームの代わりにキャストビームブランクを使用するのが優れた代替手段です。

小さなサイズのビームブランクを直接鋳造すると、圧延パスの数が大幅に減少します。通常、標準のブルーム/ビレットから開始して、IPE 100セクション(100 * 50 * 5 mm)を成形するには、6回のブレークダウンパスと10回のフィニッシュパスが必要です。キャストビームブランクのサイズを110*70 * 12 mm(25 kg / m)に縮小すると、IPE100セクションの成形に必要なパスは合計6回だけです。

ニアネットシェイプのビーム製造は、ビームブランクの再加熱と圧延によって発生するコストを削減するという世界中のビーム製造業者の最近の関心事の1つでもあります。これは、ニアネットシェイプのビームブランク(ウェブの厚さ50 mm)の鋳造と直接圧延を組み合わせることによって行われます。ニアネットシェイプのグレードは、必要な最小圧延パスによって決定され、目的の冶金学的微細構造が得られます。

ニアネットシェイプビームブランクコンセプトに基づくプラントは非常にコンパクトです。これは主に、ビームブランクを提供するビームプラントキャスター、圧延に必要な温度分布に到達するための炉、従来のブレークダウンスタンド、およびユニバーサルラフスタンド、2ハイエッジを含むU1-E1-U2ユニバーサルスタンドグループで構成されています。スタンドとユニバーサルフィニッシングスタンド。

ビームブランク鋳造の経済的利点は、主に圧延プロセスに起因する可能性があります。ビームブランクのネット形状が近いため、さらなる圧延操作に必要な断面を達成するために、ブレークダウンミルでの圧延作業が少なくて済みます。たとえば、過去のARBED-SWT(StahlwerkThüringen)では、ビームIPE 300は、80x300mmの長方形のブルーム断面から、破壊圧延機スタンドに11回の圧延パスを適用することによって製造されていました。現在、ビームブランク断面を使用することにより、同じ結果を得るのに必要なパスは5回だけです。

従来のビームブランクの鋳造と圧延により、次の利点が得られます。

- 破壊圧延機での圧延パスが少ない

- 既存の圧延機の生産性が約15%向上

- 圧延機の故障スタンドでのエネルギー消費量を約55%削減

- ローリングスタンドの数が減ったため、ロールコストが削減されます

- 故障したローリングスタンドでのメンテナンスコストが削減されます(約55%の節約)

圧延機の出力は、特に圧延ビームの開始時に、ネットに近い形状のビームブランクの結果として形状形成が改善されるため、約1%増加します。コールドチャージの場合のビームブランクの表面積/体積比が向上するため、再加熱のエネルギーコストを約8%節約できる可能性があります。

ビームおよびセクションの製造のためのビームブランク鋳造のほぼ正味の形状による経済的利点は、主に、熱間圧延機の荒加工スタンドでの圧延コストの削減(または排除)に起因する可能性があります。これらは以下に要約されています。

- 投資コストを約30%削減

- 生産性が約15%向上

- 荒削りスタンドでのローリングパスの排除

- 約1.5%高い歩留まり

- 運用コストの削減

- エネルギー消費量の削減とCO2およびNOx排出量の削減

- メンテナンスコストが約55%削減

- 鋼1トンあたりに必要な工数の削減

- 花の中間保管は必要ありません

上記の利点は、近年のビームブランク鋳造の急速な増加に大きく貢献しています。

タンディッシュオペレーション

ビームブランクサイズが小さい場合は、オープンストリーム注入とオイル潤滑が適用されます。商用品質の鋼のビレット鋳造と同様に、金型ごとに2つの計量ノズルを使用して均一な鋼の供給を行います。計量ノズルを使用した鋳造では、ノズルの目詰まりとピンホールの形成の間の「操作ウィンドウ」に到達するために、鋼の酸素活性の注意深いバランスが必要です。通常、単純なMn / Si脱酸が好ましく、金型へのアルミニウムワイヤの供給によってピンホール制御が提供されます。

より大きなサイズの場合、不均一な凝固、ストランド表面のくぼみ、亀裂、およびブリーダーを最小限に抑えるために、モールドパウダーの塗布が推奨されます。このような場合、オープンストリーム注入は、粉末の巻き込みを防ぐために水中耐火物漏斗と組み合わされます。高張力要件のアルミニウム細粒鋼の場合、通常は単一のSEN配置を使用して、ストッパーによるアクティブフロー制御とサブマージドエントリーノズル(SEN)によるストリームシュラウドが適用されます。これは、金型レベルの制御と運用コストの点で有利です。

モールドデザイン

金型の設計と操作は、ビームブランク鋳造の重要な要素です。金型設計は、以下に示すように3世代の設計バリアントによって区別されます。

- 第1世代–これは、2つの半分で構成されるガンドリルの水穴を備えたブロック型でした。開閉とロックは空気圧モーターによって行われ、事故が発生した場合のブランクの取り外しを容易にします。この型は、2段のフットローラーを追加することで後で変更されました。

- 第2世代–このタイプの金型には、ハイブリッドブロック/プレート設計が含まれます。つまり、側壁は、より高い水速度のための溝を備えた冷間圧延銅プレートです。

- 第3世代–上記と似ていますが、調整性を高めるために幅の狭い面を幅の広い面の間にクランプします。

後者の設計は、広範囲のワイドフランジビームセクションの製造に特に有用であることがわかりました。小さいセクションでは、壁の厚さが6mmから32mmの管状の型が使用されます。

現在使用されているビームブランク金型には2つの基本設計があります。 1つ目はチューブモールドで、主に最大300 mm x400mmの外断面寸法のビームブランクフォーマットに使用されます。ビームブランクのサイズに応じて、銅管の壁の厚さは最大32 mmで、一次冷却水は銅管の外面と特殊なバッフル管の間に導かれます。製造上の理由から、ショルダー領域に負のテーパーを付けたり、ビームブランクストランドの円周全体で温度を均一化するために銅の壁の厚さを変化させたりして金型を設計することはできません。

より大きなビームブランクセクションには、プレートモールドがより適しています。ここでは、個々の銅板がサポートプレートに固定され、ネジで接続されて断面を形成しています。一次冷却水は、冷却スロットと穴を通って導かれます。この設計では、ウェブの収縮を補正するためのショルダー領域の負のテーパーと、銅の表面温度を均一化するための冷却穴の配置の改善が可能です。

金型寿命を長くするために、通常、耐摩耗性の高い金型材料としてCuCrZnが使用されます。これは、クロムメッキによってさらに強化され、場合によっては、複数のコーティング(3層)が使用されます。

比較的重い金型には、強い振動が必要です。モーター駆動の偏心およびプッシュロッドを備えた短いレバー設計は、実質的にメンテナンスフリーです。また、パスライン偏差が0.02mm未満の高い誘導精度を保証します。浅い振動マークの場合、短ストローク/高周波モードは構造用鋼の低C範囲に最適です

テーパーデザイン

金型設計における特定の課題は、複雑なビームブランク形状に適したテーパーを選択することです。外側フランジには正のテーパーが適用されますが、ウェブフィレットにはゼロまたは負のテーパーが必要です。フランジの内角、およびフランジとウェブの間の半径も重要です。近年、テーパー設計は、金型の熱伝達、シェルの成長、およびシェルの収縮の有限分析法(FEM)分析によってサポートされています。

優れた表面および内部品質を備えたストランドを得るためには、ストランドの初期凝固のための幾何学的および熱成形条件が非常に重要です。したがって、適切に設計された一次冷却システムと金型テーパーは、これらの要件を満たすために必要な前提条件です。 2次元(2D)の完全結合熱機械有限要素モデルを使用して、金型内での初期凝固中のストランドの温度および変位場を計算します。

このタイプのシミュレーションでは、特定のビームブランクセクションの複雑な収縮挙動をよりよく理解できるため、金型内部の輪郭の形状とテーパーを正確に決定できます。

この2D有限要素モデルは、シェルの成長、内部および表面のビームブランクの品質、およびカビの摩耗に関して成功しています。

縦方向の熱流束を無視した過渡解析は、温度と変位のフィールドを提供します。シェルの成長、温度場、およびシェルの収縮による接触圧力に対するさまざまな金型テーパーの影響を簡単に調べることができます。ストランドシェルが金型内を移動すると、内部の静圧が増加します。

ストランドサポートの長さ

ストランドサポートの長さを設計するために、通常、ビームセクションの過渡熱伝達解析が実行されます。このタイプの分析は、ストランドサポート内のシェルの成長と正確な冶金学的長さに関する必要な情報を提供します。ウェブストランドサポートが短すぎると、ウェブセンターが膨らんだり、開いたりする可能性があります。これにより、鋼の偏析やウェブの厚さの変動が発生する可能性があります。フランジストランドサポートが短すぎると、膨らみや界面の亀裂が発生する可能性があります。ビームブランクセクションの独自の形状により、ビームブランクセクションの表面の4つの異なる領域を個別にサポートする必要があります。これらを以下に示します。

- ウェブ–ウェブの膨らみ、したがってより顕著な中心偏析を防ぐために、ビームブランクセクションのウェブは、その幅全体で十分な凝固が達成されるまで支持される必要があります。 2D熱分析は、必要な支持長の情報を提供します。

- フランジ–フランジは、膨らみや内部のひび割れを防ぐためにサポートされます。 2D熱分析により、温度場と対応するシェルの厚さが得られます。その後の応力解析では、液体鋼コアからの内部静圧から生じる応力/ひずみおよび変位場が表示されます。この領域の支持長さの基準は、フランジ内面の液体/固体遷移での静圧によって生成される界面ひずみです。

- フランジチップ–フランジ全体と同様の基準がフランジチップに適用され、一般に、支持長さは鋳造サイズと鋳造速度に依存します。多くの場合、特に鋳造速度が遅く、ビームブランクの断面が小さい場合は、モールドフットローラー以外の追加のサポートは必要ありません。

- 肩–その物理的な形状により、肩の領域はアーチのように機能します。したがって、通常、サポートは必要ありません。 2D有限要素解析は、応力と変位の場を示します。

製造プロセス