鋼の連続鋳造における金型の役割

鋼の連続鋳造における金型の役割

金型は、溶鋼の連続鋳造のプロセスで重要な役割を果たします。それらは連続鋳造プロセスの中心です。連続鋳造の過程で、溶鋼はタンディッシュから溶鋼に浸された水中入口ノズル(SEN)を通して鋳造金型に注がれます。金型は水冷式です。液体の凝固は、間接冷却によって金型内で始まります。金型内の冷却プロセスは、一次冷却プロセスとして知られています。

金型では、金型壁の横にある薄い鋼のシェルが中央セクションの前で固化します。これはストランドと呼ばれ、金型のベースをスプレーチャンバーに残します。ストランドの壁内の溶鋼の大部分はまだ溶融しています。ストランドは、ストランド内のまだ凝固している溶鋼の静圧に対してストランドの壁を支持する、間隔の狭い水冷ローラーによって即座に支持されます。凝固速度を上げるために、ストランドはスプレーチャンバーを通過するときに大量の水をスプレーされます。これは二次冷却プロセスです。ストランドがスプレーチャンバーを出た後、ストランドの最終的な凝固が起こる可能性があります。

連続鋳造金型の機能は、溶鋼を受け入れ、冷却水への迅速な熱伝達を保証して、迅速な凝固を可能にすることです。溶鋼は、型を離れるときに、連続鋳造機の部品に飛散するのを防ぐのに十分な厚さの外殻を示さなければなりません。型はこの機能を果たすためのものです。金型の後、直接水噴霧の助けを借りて、より速い直接冷却によって鋼ストランドのさらなる冷却が行われます。

凝固は、鋳造プロセスの動的な性質から生じます。特に、これは以下に関連しています。

- 金型内の非常に高い熱流束の処理

- ストランドが型を下る際のブレイクアウトを回避するための、最初の薄くて壊れやすい固体シェルの育成

- 鋳造製品の表面および内部欠陥を最小化または排除するための鋼種の凝固ダイナミクスに合わせた鋳造パラメータの設計

金型を離れる鋼製シェルの重要な要素は、形状、シェルの厚さ、均一なシェル温度分布、最小限の気孔率で欠陥のない内部および表面品質、および少数の非金属介在物です。

鋳造機の安全な操作(つまり、金属の破裂なし)と許容可能な鋳造鋼の品質の達成には、プロセスエンジニアリングと凝固の冶金学の両方の理解が必要です。重要な側面は、金型内の摩擦制御と、凝固プロセスに対するグレード特性の影響です。前者は凝固メカニズムとプロセスエンジニアリングの組み合わせのユニークな例であり、後者はさまざまな鋼種の鋳造に適用される鋳造パラメータを定義します。

型

金型は基本的にオープンエンドのボックス構造であり、高純度の銅合金から製造された水冷式の内張りが含まれています。強度を高めるために、少量の合金元素が追加されます。金型水は凝固シェルから熱を伝達します。銅面の作業面は、多くの場合、クロムまたはニッケルでメッキされて、より硬い作業面を提供し、鋳鋼の表面亀裂を促進する可能性のある鋳造ストランドの表面での銅のピックアップを回避します。金型の深さは、鋳造速度とセクションサイズに応じて0.5mから2.0mの範囲になります。

金型は、エアギャップの形成を減らすためにテーパーが付けられています。テーパーは通常、金型の長さの1%です。金型の断面の場合、テーパーは長さ1mの金型で約1mmです。型の断面は、鋳造される断面の断面です。金型断面は上から下に向かって徐々に減少します。

型の内壁をコーティングすることからなるメッキは、銅型の寿命を延ばすためのものです。コーティングの品質は、金型の耐用年数を決定する上で重要な役割を果たします。長年にわたり、さまざまな種類のコーティングが開発され、連続鋳造金型の品質とコスト効率が継続的に向上しています。

最適な結果を得るには、鋳造プロセスの要件に応じて、さまざまなコーティングプロセスと材料を適用する必要があります。利用可能なコーティング材料は、Ag、Ni、Cr、Mo、CrO、ZrO、およびAl2O3です。コーティングは、化学的、電解的、または熱的プロセスで適用されます。利用可能なコーティングの種類は次のとおりです。

- 並列コーティング–このタイプのコーティングは、ストランドと銅の直接接触を防ぎ、コーティングの厚さを変えることで熱損失を制御し(すべての場合で、散逸ではありません)、耐用年数を向上させます。

- 複数のコーティング– このタイプのコーティングは、ホットスポットを補正し、耐用年数を向上させます。

- 金型の入口または出口での部分的な平行コーティング–入口でのコーティングは、金型の上部領域での熱放散を減らし、重なりを防ぎ、耐用年数を向上させます。出口のコーティングにより、金型端での熱放散が減少し、耐用年数が向上します。

- 円錐コーティング–このタイプのコーティングは、金型の長さに沿った熱放散を制御し、耐用年数を向上させます。

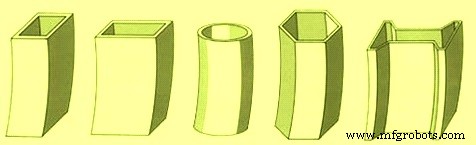

連続鋳造金型は、連続鋳造機で鋳造される断面に応じて、さまざまな形状と内部テーパーを持つことができます。金型のいくつかの典型的な断面形状を図1に示します。

図1型の断面形状

金型からの望ましい要件

金型は、熱侵食と歪みに耐える必要があります。金型の望ましい特性は次のとおりです。

- 高い熱伝導率

- (i)耐摩耗性、(ii)耐クリープ性、(iii)耐疲労性、および(iv)耐亀裂性を確保するための高い強度と硬度

- 高い軟化温度(高温で望ましい特性を維持)

金型内の溶鋼の高さを制御することは、連続鋳造機の成功にとって非常に重要です。これは、鋼のレベル(メニスカスレベル)を制御することによって行われます。凝固は、金型内の鋼レベルのメニスカスから始まります。金型レベルセンサーは、金型内のメニスカスレベルを制御するために使用されます。センサーは、メニスカスレベルを制御するために使用されます。

カビは通常、総熱の約10%を抽出します。金型の熱伝達は重要かつ複雑です。数学的モデリングとコンピューターモデリングは、通常、金型の熱条件をより深く理解し、適切な設計と操作方法を支援するために使用されます。熱伝達は、一般的に次のような一連の熱抵抗と見なされます。

- 凝固シェルを介した熱伝達

- 鋼製シェル表面から銅型外面への熱伝達

- 銅型を介した熱伝達

- 銅金型内面から金型冷却水への熱伝達

連続鋳造での早期凝固は、金型の液体接触点に起因するメニスカスの曲率の部分的な凍結の形で発生します。凝固ストランドの降下中にこの最初の薄いシェルがくっついたり裂けたりするのを防ぐことは、金型の主要な機能の1つです。シェルの固着や裂けを最小限に抑えるには、ストランドの表面と金型の壁の間の摩擦を、シェルの強度に応じて臨界レベル未満に保つ必要があります。

カビの振動

摩擦の最小化と金型からのシェルの連続的な解放は、潤滑によって支援される金型振動の導入によって達成されました。型を上下に振動させて、部分的に固化したストランドを引き抜く。発振周波数は変化する可能性があります。金型はまた、垂直に(またはほぼ垂直に湾曲した経路で)振動して、溶鋼が金型の壁に付着するのを防ぎます。

振動サイクルは、金型からのストランドの解放を含む金型ストランドの摩擦に影響を与え、鋳造製品の表面トポグラフィーも定義します。金型の振動サイクルは、周波数、ストローク、パターンが異なります。潤滑の観点から、発振サイクルは以下の2つの動作フェーズに変換されます。

- 持続時間t1の圧縮段階は、金型スラグが最初の固化したシェルと金型の間のギャップに浸透する負のストリップ時間として定義されます。期間t1は、ストランドの下降速度に比べて金型の下降速度が高く、金型壁からのシェルの解放に関与し、シェルに圧縮応力が発生して、表面の亀裂と多孔性をシールすることで強度を高めます。 。

- 持続時間t2の潤滑段階で、最初の固化したシェルに引張応力が加えられ、浸透した金型スラグが金型壁に堆積します。これは、金型の上方への移動に対応します。

凝固シェルの摩擦と固着を最小限に抑え、シェルの引き裂きや、クリーンアップと修理による機器や機械のダウンタイムに大きな打撃を与える可能性のある溶鋼のブレイクアウトを回避するために、金型の振動が必要です。シェルと金型の間の摩擦は、オイルや粉末の金型フラックスなどの金型潤滑剤を使用することで低減されます。振動は、油圧で、または金型を支えて往復(または振動)するモーター駆動のカムまたはレバーを介して行われます。

金型の振動により、鋳造品の表面にほぼ一定の間隔で振動マーク(OM)が形成されます。これらのマークは、振動マークの下に固化したフックの形成を伴う場合があります。振動マークの形成は、基本的に3つの主要な段階で構成されます。

- カビの壁に対するメニスカスの部分的な凝固と、壊れやすいフックの形のカビの粉末。

- t1中のフックの曲げと、シェルの裂け目の治癒(前のアップストロークでの粘性抗力によって引き起こされた)。分離線は、溶質に富む樹状突起間液体が表面に押し出されるシェルの曲がりに起因します。

- シェルの曲げ解除は、粘性抗力によるアップストローク中に発生します。アップストロークは、メニスカスシェルが強い場合や金型レベルが上昇した場合に、曲がったフック上に溶鋼がオーバーフローすることにも関連している可能性があります。シェルの曲がりと金属のオーバーフローの組み合わせも可能です。シェルが曲がっていない場合、振動マークは深くなる傾向がありますが、これらは浅く、オーバーフローが発生すると表面が重なり合って表示されます。

フックと振動マークの形状は、基本的に、シェルの曲げ/曲げ解除の程度に関連しており、鋳造中にメニスカスをオーバーフローします。

金型の潤滑

型内の溶鋼に潤滑剤を添加して、付着を防ぎ、溶鋼に存在する可能性のあるスラグ粒子(酸化物粒子またはスケールを含む)をトラップしてプールの上部に運び、スラグの浮遊層。

金型内の潤滑は、金型スラグがストランドの金型ギャップに浸透することで発生します。ギャップにスラグの層があります。金型内の摩擦は、2つのメカニズムに起因すると考えられています。固化したシェルに対する金型の動きは、スラグフィルムの粘度のために摩擦力を生じさせます。液体摩擦と呼ばれるこのメカニズムによって生成される摩擦力は、成形速度、鋳造速度、液体スラグ膜の粘度、およびスラグ膜の厚さに関係しています。

ストランドと固化したモールドスラグの間で相対運動が発生すると、固固接触によって摩擦力が発生します。結果として生じる固体摩擦は、固体摩擦係数、および溶鋼の静圧に関連しています。

金型の上部では、液体潤滑が完全に支配的です。一方、固体摩擦の値は、金型下部の液体摩擦よりも低く、固体潤滑が優勢であることを示しています。さらに、スラグの粘度が低くなると、液体潤滑のゾーンが金型の下部までさらに広がります。

上記の摩擦の概念は、鋳造速度の増加に伴うステッカーの破れの傾向の増加を説明するのに役立ちます。摩擦解析によると、高速鋳造での固着タイプのブレイクアウトを防ぐには、金型上部、特にメニスカス直下の潤滑を改善する必要があります。

製造プロセス