転炉用耐火物

基本的な酸素炉の耐火物

転炉(BOF)の耐火物の開発における主な目的は、BOFの最大の可用性を得るために、摩耗ライニングの有用なライニング寿命を取得することです。ライニングの寿命が長くなると、耐火物のコストが下がるだけでなく、炉の可用性が向上するため、生産性が向上します。

以下は、BOFの耐火物からの基本的な要件です。

- 熱剥離抵抗

- 耐食性

- 耐摩耗性

- 耐酸化性

- 高温破壊係数

BOFは通常、永久的な裏地で裏打ちされており、その上に摩耗の裏地があります。パーマネントライニングの厚さは100mmから120mmまでさまざまで、BOFの全高にクロムマグネサイトパーマネントライニングが施されています。

BOFの耐火物に使用できる耐火物は、タールまたはピッチ結合ドロマイトまたはマグネシア(MgO)、クロムマグネサイト、またはマグネシウムクロム耐火物から、樹脂結合、金属、グラファイト、および焼結および/または純度99%の溶融マグネシア。レンガは、BOFヒートサイクル全体で高温と急速に変化する条件/環境に耐えるために、重要な物理的特性の組み合わせで設計されています。良好な性能を得るには、BOF耐火物には、高温強度、耐酸化性、耐スラグ性などのさまざまな特性のバランスが必要です。

1950年代に製鋼のBOFプロセスが導入されたとき、コンバーターはタールドロマイトれんがと安定化された焼けたドロマイトれんがで裏打ちされていました。次に、これらの耐火物は、半安定化された焼けたドロマイトレンガと、合成マグネシアドロマイトクリンカーで作られたタール結合および焼成レンガに置き換えられました。一部のBOFのライニングには、クロムマグネサイトまたはマグネシウムクロム耐火物が使用されました。一部のBOFライニングには、高純度の焼けマグネシアれんがも使用されていました。 1970年代後半に、耐食性と耐剥離性を備えたマグネシアカーボンレンガが開発され、BOFのライニングに急速に使用されるようになりました。これらのレンガは、腐食性の高い塩基性スラグに対するマグネシアの耐性と、グラファイト(カーボン)の高い熱伝導率と低い湿潤性を利用しています。今日、BOFのライニングにマグネシアカーボン耐火物を使用する慣行が非常に一般的になっています。

マグネシア–カーボンブリックの安定性は、グラファイトの酸化を防ぎ、マグネシアクリンカーの耐食性を向上させることで向上させることができます。グラファイトの酸化は、酸化が容易なアルミニウムやマグネシウムなどの金属(アルミニウム)、炭化ケイ素(SiC)や炭化ホウ素(B4C)などの炭化物、および炭化カルシウム(CaB6)などの炭化物を添加することによって防止されます。高純度のグラファイトを使用することで、酸化を防ぎます。マグネシアの耐食性は、電気溶融マグネシアまたは海水マグネシアのいずれかを使用してマグネシアクリンカーの純度レベルを上げることによって改善されます。また、マグネシアクリンカーの粒度分布を最適化することで改善されています。使用中の熱応力を緩和するためにジルコン(ZrSiO4)が添加されたマグネシアカーボンブリックも開発されました。

現代の高純度マグネシアは、よく制御されたプロセスによって製造されています。マグネシアの主な発生源は、多くの場合、深井戸または海水からのブラインです。水酸化マグネシウム、Mg(OH)2は、これらのソースから、か焼されたドロマイトまたは石灰岩との反応によって沈殿します。得られた水酸化マグネシウムスラリーを濾過して、その固形分を増加させる。次に、フィルターケーキをロータリーキルンに直接供給して、耐火グレードのマグネシアを製造します。最近では、フィルターケーキは、水酸化マグネシウムを活性マグネシアに変換するために、複数の炉床炉で約900℃から1000℃で煆焼されています。次に、この煆焼されたマグネシアは、通常約2000℃の温度のシャフトキルンで、高密度の耐火グレードのマグネシアに焼成するために練炭またはペレット化されます。最終製品は焼結マグネシアです。溶融マグネシアは、電気アーク炉で耐火グレードのマグネシアまたは他のマグネシア前駆体を溶融することによって製造されます。次に、溶融塊は炉から取り出され、冷却され、耐火物の製造に使用するために分解されます。マグネシアの不純物は、マグネシアの元の供給源(塩水または海水)の組成、煆焼されたドロマイトまたは石灰岩の組成、および処理技術によって制御されます。特に、CaOとSiO2の割合と比率は効果的に制御され、B2O3は非常に低いレベルに保たれます。そのように製造された高品位耐火マグネシアは、マグネシア耐火物の製造に使用されます。

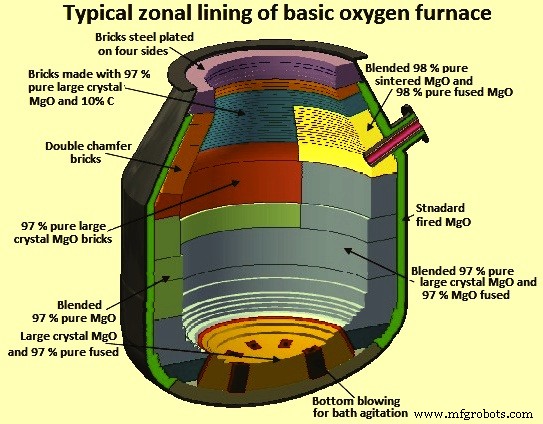

さまざまな要因が、BOFのさまざまなゾーンでのBOFライニングの摩耗の原因です。したがって、BOFのゾーンライニングは、さまざまなタイプのマグネシアカーボンレンガまたは他のレンガをBOFのさまざまなゾーンに設置して摩耗バランスを確保し、それによってBOFのライニング寿命を延ばす方法で実施されます。 .BOFの典型的なゾーンライニングを図1に示します。

図1BOFの典型的なゾーンライニング

摩耗ライニングの設計を最適化するには、バランスの取れたライニング、つまり、摩耗パターンの注意深い研究に基づいて、コンバーターライニングのさまざまなゾーンに異なる耐火性と厚さが割り当てられたライニングを開発することが不可欠です。バランスの取れたライニングでは、耐火物の摩耗が少ないことがわかっているライニングの特定のセグメントに耐火物の品質または厚さが低くなるように耐火物がゾーン化されますが、耐火性が高く、一般にコストが高い耐火物は、最も激しい摩耗にさらされる炉。ゾーンライニングのBOFのさまざまなゾーンでの摩耗条件と提案された耐火物を以下の表1に示します。

| タブ1コンバーターゾーンの摩耗状態と提案された耐火物 | ||

| コーン | 1)酸化性雰囲気 | 1)標準品質のマグネシア–酸化防止剤を含むカーボンブリック |

| 2)機械的乱用 | 2)ピッチボンドマグネシアレンガ | |

| 3)熱機械的応力 | 3)酸化防止剤を使用したレジンボンド低炭素れんが | |

| 4)高温 | ||

| トラニオン | 1)酸化性雰囲気 | 1)プレミアム品質のマグネシア–酸化防止剤を含むカーボンブリック |

| 2)スラグ腐食 | 2)プレミアム品質のマグネシア–溶融MgOと酸化防止剤を含むカーボンブリック | |

| 3)スラグと金属の侵食 | 3)高強度プレミアム品質マグネシア–カーボンブリック | |

| チャージパッド | 1)機械的衝撃 | 1)ピッチ含浸焼けマグネシアレンガ |

| 2)スクラップおよび溶銑からの摩耗 | 2)標準品質の高強度マグネシア–酸化防止剤を含むカーボンブリック | |

| 3)酸化防止剤を含む高強度低炭素マグネシアれんが | ||

| タップパッド | 1)スラグ侵食 | 1)プレミアム品質のマグネシア–酸化防止剤を含むカーボンブリック |

| 2)高温 | 2)金属添加剤を含む高強度低炭素マグネシアれんが | |

| 3)機械的侵食 | 3)標準品質のマグネシア–酸化防止剤を含むカーボンブリック | |

| スラグラインを下げます | 1)重度のスラグ腐食 | 1)プレミアム品質のマグネシア–酸化防止剤を含むカーボンブリック |

| 2)高温 | 2)プレミアム品質のマグネシア–溶融マグネシアと酸化防止剤を含むカーボンブリック | |

| ボトムとスタジアム(ボトム攪拌容器) | 1)金属、スラグ、ガスの移動による侵食 | 1)高強度の標準品質のマグネシア–酸化防止剤を含むカーボンブリック |

| 2)膨張の結果としての熱機械的応力 | 2)マグネシア–低熱膨張と優れた熱伝導率を特徴とする金属添加剤を含まないカーボンレンガ | |

| 3)ガス冷却された羽口と周囲のライニングの間の温度勾配の結果としての内部応力 | 3)ピッチ含浸焼けマグネシアレンガ | |

利用可能なレンガの品質は多種多様であるため、耐火物にはさまざまなコストがかかります。より高価なレンガは、従来のタール/ピッチ結合ドロマイトレンガの6倍もの費用がかかる可能性があります。ライニングの設計のアップグレードに伴い、最近では、コストの高い耐火物の多くがBOFライニングに使用されています。ただし、高コストの耐火物を使用することは、BOFショップの全体的なテクノエコノミクスを正当化する必要があります。

たとえば、平均4000ヒートのBOFショップでライニングのコストが25%増加した場合、耐火物のコストを維持するには、ライニングの寿命を5000ヒートに増やす必要があります。ただし、生産性のために炉の可用性が必要な店舗では、生産ニーズが高い時期に炉の可用性が高い場合は、ライニング寿命の延長を少なくし、耐火物のコストを高くすることが正当化される可能性があります。

ライニングの設計はパフォーマンスとコストを最適化するためにアップグレードされるため、ライニングの摩耗に対する操作変数の影響を知ることが重要です。この情報を使用して、ライニングの摩耗に悪影響を与えるパラメータを制御する可能性と、ライニングの寿命を延ばすために運用コストを増やすことの経済的なトレードオフをより適切に評価できます。一般に、サブランスなどのプロセス制御を改善するプラクティスは、ライニングライフにメリットをもたらします。さらに、ライニングの寿命は、ドロマイト石灰を装入してスラグMgOを提供し、蛍石の装入レベルを最小限に抑え、フラックスの添加を制御し、スラグ内のFeOレベルを低くするためのブロー作業によって支援されます。これらの手法は、最も費用効果の高いライニング性能を実現するために最適化する必要があります。

多くの運転条件が改善された場合でも、ライニングの設計はバランスの取れた摩耗のために最適化され、最高のレンガ技術が使用され、摩耗は均一に発生しません。一般に、耐火物の砲撃とスラグのコーティングを含むメンテナンス手法が、裏地の寿命。

製造プロセス