コンバーターでの製鋼用ライムの品質

コンバーターでの製鋼用ライムの品質

石灰は、融点が2572℃の白色の結晶性固体です。これは塩基性酸化物であり、酸性酸化物(シリカなど)と反応するために使用されます。石灰石(CaCO3)を900℃以上(通常1100℃)に加熱(煆焼)して生成する酸化カルシウム(CaO)です。

CaCO3(s)+熱=CaO(s)+ CO2(g)

この反応は可逆的です。酸化カルシウムは二酸化炭素と反応して炭酸カルシウムを形成します。混合物が放出されるときに二酸化炭素をフラッシュすることにより、反応は右に駆動されます。

消石灰Ca(OH)2は、石灰と水との反応(スレーキング)によって形成されます。消石灰は、消石灰としても知られています。

CaO + H2O =Ca(OH)2+熱

鉄鋼生産の基本的なフラックスとしての石灰は、コンバーターで行われる一連の冶金反応において重要な役割を果たします。鉄鋼は、硫黄(S)、リン(P)、炭素(C)、シリコン(Si)、マンガン(Mn)、およびその他の不純物を酸化してスラグまたは気相に入ることができるようにすることで溶銑から製造されます。金属相。製鋼における石灰は、主に液体浴でこれらの有害元素を除去し、液体鋼の品質を最適化するためのスラグを生成するために使用されます。

塩基性酸素プロセスは、溶銑が酸素と接触する塩基性酸素炉(BOF)としても知られる酸素コンバーターで不純物を酸化します。溶銑の酸化不純物は、煆焼石灰の助けを借りて形成されるスラグに吸収されます。

50年代の冶金石灰は、非常に粗いものから非常に細かいものまで、あらゆるサイズの粒子の混合物で構成され、二酸化ケイ素や硫黄などの追加の成分が微粒子に濃縮されていました。当時、鉄鋼を製造するためのオープンハースプロセスの製錬期間は6〜8時間であったため、石灰の品質は明らかにそれほど重要ではありませんでした。転炉(BOF)の導入により、製鋼プロセスは18〜20分の酸素吹き付け時間でスピードアップしました。 BOFで発生する反応の速度は非常に速いです。短時間で大量の煆焼石灰が転炉に投入されるため、スラグへの溶解性を高め、反応速度に対応するためには、石灰の品質を慎重に選択することが重要です。石灰の化学的および物理的特性に注意を払うことは非常に重要です。

石灰の化学的性質

石灰のCaO含有量は非常に重要であり、可能な限り高くする必要がありますが、90%以上にする必要があります。二酸化炭素の含有量は可能な限り低くする必要があります。これは、熱バランスとコンバーター内の静かな酸素吹き込み条件にとって重要です。 CO2は、石灰を生成する際の煆焼の程度に依存し、ソフトバーントコンバーターグレードの石灰の上限は通常、CO2の1.5%です。

石灰のシリカ(SiO2)含有量は非常に重要です。 SiO2は酸性酸化物であり、コンバーターの基本的なマグネシア-炭素耐火物ライニングに大きな腐食作用を及ぼします。転炉への石灰添加の主な目的の1つは、溶銑やスクラップに存在するSiの酸化によって生成されたSiO2を中和することです。コンバーターに石灰を介してSiO2を導入すると、逆効果になります。したがって、石灰のSiO2含有量は可能な限り低くする必要があります。理想的には1.0%未満である必要があります。

石灰の酸化マグネシウム(MgO)含有量はますます重要になっています。コンバーターの耐火ライニング寿命には、MgOを含む石灰の好ましい影響があります。コンバータープロセスで使用される一部の冶金石灰のMgO含有量は約2%です。

コンバーターでの脱硫を制限する石灰の硫黄含有量は重要です。条件によっては、石灰の硫黄含有量により、鋼の再硫化が増加する場合があります。硫黄含有量は、軟鋼および低マンガン鋼にとって非常に重要です。より低い硫黄含有量は、鋼中の硫黄含有量を制御するのに役立ちます。石灰中の硫黄含有量は、石灰の煆焼に使用される燃料の種類、石灰石の品質、および煆焼条件によって異なります。通常、煆焼石灰中の硫黄は0.05%に制限されます。石灰の典型的な分析では、0.025%の硫黄が示されています。

適切に煆焼された石灰は、転炉内の液体浴の脱リン酸化に役立ちます。コンバーターに石灰を介してリンを導入することは逆効果です。したがって、石灰のP含有量は可能な限り低くする必要があります。通常は0.03%未満です。

煆焼石灰の物性

製鋼のBOFプロセスの煆焼石灰のサイズは非常に重要です。通常、8mmから40mmのサイズの石灰は、コンバーター浴での溶解を助け、スラグの形成を助けるため、コンバーターで使用されます。石灰のサイズが8mm未満の場合、石灰のより細かい部分(8 mm未満)の大部分がコンバーターの排気ガスで吹き飛ばされ、フード内に付着物が形成されるのに適した状態になります。コンバーターに充填される石灰のより細かい部分の許容限界は、通常、約5%です。

BOFプロセス中のスラグ形成に大きな影響を与えた石灰石灰の2番目の物理的特性は石灰の反応性です。石灰の反応性は石灰の特性であり、コンバーターバスから有害元素を除去するためのより速い溶解とより高い反応能力を決定します。溶鋼中の石灰の反応性を測定することはできないため、再現性のある試験結果を得ることができるように、通常、標準化された試験手順を使用して水中で測定されます。

煆焼石灰は、優れた多孔性のためにその反応性を獲得し、その結果、比表面積が大きくなります。大きな比表面積は冶金反応に有利な効果をもたらします。

窯での生産中に石灰が過剰に煆焼されると、細孔が閉じられ、石灰の比表面積が減少し、反応性が失われます。同様に、煆焼が不十分な石灰の場合、石灰のコアは煆焼されません。このような石灰は残留二酸化炭素(CO2)を持っているため、反応性が低くなります。煆焼が不十分な石灰は、取り扱い中により多くの微粉を生成します。石灰の反応性は、その均質性、熱分解の程度、および比表面積に依存します。

気孔率が高いため、煆焼石灰は本質的に吸湿性が高いです。石灰塊の表面は空気中の水分を吸収して水和します。石灰の取り扱い中に、水和した表面は粉末として脱落し、水和するために石灰の新鮮な表面を水分にさらします。水分を吸収すると、石灰は反応性を失います。消石灰は、高速で起こる転炉の反応には関与しません。したがって、煆焼石灰は、製造後最短の期間で転炉で消費されることが不可欠です。

石灰の反応性を測定する一般的な方法は、4N塩酸(HCl)で滴定することです。この試験では、1mmから3mmのサイズ範囲の石灰のサンプル12.5gを採取し、60℃の水100mlで飽和溶液を調製します。この溶液にメチルオレンジ試薬を2滴加えます。次に、4N(モル)濃度のHCl酸を、完全に中和されるまで1滴ずつ加えます。終点は、オレンジからピンクへの色の変化で知られています。次に、中和に使用されるHClの量に4を掛け、その値は一般に反応性値と呼ばれます。中和に必要なHClの量が多いほど、石灰の反応性は高くなります。

優れた煆焼石灰の物理的特性

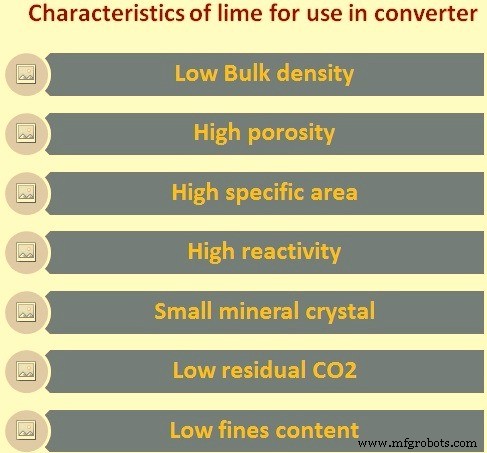

石灰窯で適切に煆焼された石灰(図1)の主な物理的特性を以下に示します。

- かさ密度が低く、値は1.5トン/精液から1.7トン/精液の範囲で変化します。

- その気孔率は通常高く、約50%の範囲です。

- その比表面積は表面積よりも大きいです。 1.5平方メートル/kgから2.0平方メートル/kgの範囲です。

- その鉱物の結晶は小さいです。

- その反応性は非常に高くなければなりません。通常、反応性の値は300mlを超える4NHClです。

- 残留CO2含有量が少ない。値は通常2%未満です。

- 罰金の内容は少ないです。通常は5%未満です。

図1コンバーターで使用する石灰の特性

石灰および製鋼スラグ

石灰は製鋼にとって重要です。ブローの開始近くに、焼成石灰と焼成ドロマイトが追加されますが、これらは加熱中に徐々に追加されることもあります。石灰石灰のCaOとドロマイトのCaO+MgOは、酸化された不純物や酸化鉄と反応してスラグを形成します。したがって、スラグは、複雑なケイ酸カルシウムおよびケイ酸マグネシウム、アルミノケイ酸塩、フェライト、およびリン酸塩などで構成されています。鋼の品質を確保するには、優れた塩基性スラグの形成が不可欠です。塩基度(CaO / SiO2)レベルは、通常2.8〜3.5の範囲に保たれます。

スラグの塩基性という用語は、コンバーターで使用される耐火物との関係でスラグがどの程度酸性またはどの程度塩基性であるかを決定する手段です。スラグがより酸性である場合、それはレンガを侵食します、それがより塩基性である場合、それはレンガを保護します。スラグの塩基度は通常、石灰と焼成ドロマイトの添加量によって決まります。比率の低い値は、スラグが酸性であり、比率が増加するにつれてスラグがますます塩基性になることを示します

塩基性の良い適切に煆焼された石灰は、脱リン酸化と脱硫を促進し、吐き出しを減らして製鋼プロセスを容易にします。浴とスラグの間の硫黄分布は、同じ塩基度のスラグでも過剰に煆焼された石灰よりも、適切に煆焼された石灰の方が良好です。同じことが、脱リン酸化の程度は低いものにも当てはまります。また、この場合、特にスラグ中の酸化鉄含有量が少ない場合、適切に焼成された石灰を使用することにより、鋼中のリン含有量が減少します。

適切に煆焼された石灰を使用することで、転炉への石灰の添加を減らし、転炉内のスラグと温度をより適切に制御することができます。また、コンバーター内の溶鋼の歩留まりを向上させるのにも役立ちます。

製造プロセス