鋼の溶接における熱影響部と溶接金属の性質

鋼の溶接における熱影響部と溶接金属の特性

炭素(C)および低合金鋼の溶接中に溶接金属および熱影響部(HAZ)の特性を制御する多くの要因があります。溶接金属とHAZは、しばしば鋼溶接物と呼ばれます。溶接プロセス、溶接消耗品、および溶接パラメータもこれらの特性に影響を与えます。鋼の溶接物の特性は、それらが頻繁にさらされる腐食性雰囲気と繰り返し荷重の影響も受けます。

熱影響部

鋼の選択では、HAZの特性が溶接金属よりも重要です。これは、HAZの冶金学的および機械的特性が選択した鋼に直接関連しているためです。ただし、これらのプロパティは、溶接パラメータと溶接後熱処理(PWHT)によって調整できます。また、HAZ特性に関連する冶金学的および/または溶接性の問題は、溶接金属に関連する問題よりも対処が困難です。溶接金属で通常発生する溶接の問題は、溶接電極および/または他の溶接消耗品を変更することによって頻繁に克服できます。それに比べて、HAZの問題は、一般的に非常にコストのかかる測定であるベース鋼を変更するか、入熱を変更することによってのみ解決できることがよくあります。さまざまな経験的C当量(CE)が開発され、ベース鋼の溶接性と水素(H2)誘起割れ(HIC)の傾向を評価するために利用されています。

国際溶接研究所(IIW)でも使用されているCEで最も頻繁に使用される式は、CE =%C +%Mn / 6 +(%Cu +%Ni)/ 15 +(%Cr +%Mo +% V)/5。日本では、伊藤ベッショ組成特性パラメータであるPcmがより広く使用されています。 Pcmは、IIWの式と比較した場合、低C鋼の溶接性をより現実的に評価できると考えられています。この式は、Pcm =%C +%Si / 30 +(%Mn +%Cu +%Cr)/ 20 +%Ni / 60 +%Mo / 15 +%V / 10 +5Bです。日本で開発された別の式は次のとおりです。 CEのIIW式とPcmの両方を組み込んだC等価数(CEN)の場合。 CENは、Cレベルが0.17%未満の鋼のPcmに類似しており、より高いCレベルではIIWの式に従います。 CENの式は次のとおりです。CEN=%C + A(C)[%Si / 24 +%Mn / 6 +%Cu / 15 +%Ni / 20 +(%Cr +%Mo +%Nb +%V)/ 5 +5B]。この式では、A(C)は0.75 + 0.25 tan hに等しくなります。 [20(%C – 0.12)]。

これらのCE方程式は、当初、鋼のH2の割れ傾向を特徴づけるために開発されましたが、化学に基づいて鋼の焼入れ性を評価するためにも利用されています。粗粒領域と結晶粒微細領域の両方で、CE、Pcm、およびマルテンサイト体積の間に相関関係が存在します。 Pcmの値が増加すると、両方の領域のマルテンサイトの体積と硬度が増加します。

鉄鋼のHAZのさまざまな領域が定義され、Fe-C平衡状態図と組み合わせてHAZ溶接熱サイクルの特定のピーク温度を使用して特性評価されています。これらの領域は、粗い粒子、粒子が洗練された、臨界間、亜臨界、および部分的に液体の領域です。ただし、急速な加熱と冷却を受けるHAZの冶金学的挙動は、非平衡プロセスです。したがって、連続冷却変換(CCT)ダイアグラムは、HAZの微細構造を予測するために使用するのに適しています。冷却速度は、鋼の厚さ、接合部の形状、および溶接入熱と密接に関連しています。溶接用途で通常最も重要な冷却速度は、800℃から500℃の間の冷却速度です。溶接入熱が増加するか、鋼の厚さが減少すると、これらの温度間の冷却速度は減少します。

Cおよび低合金鋼の主要な合金元素がHAZの微細構造と靭性に及ぼす影響は、Cが溶接鋼の全体的な硬度に非常に重要な役割を果たしていることを示しています。これは、CEおよびPcm方程式におけるその役割からはっきりとわかります。 Cレベルの上昇は、ベイナイトやマルテンサイトなどの低温変態生成物の形成をサポートし、HAZ開裂抵抗の大幅な低下につながります。

マンガン(Mn)は、固溶体硬化に加えて、オーステナイトからフェライトへの変態温度を低下させ、結晶粒微細化による強化効果を提供します。ただし、Mnのレベルは、凝固の分離と微細構造のバンディングを最小限に抑えるために制限する必要があります。

クロム(Cr)は、固溶体強化および炭化物形成元素です。鋼の焼入れ性を高め、耐酸化性と耐食性を向上させます。 Crの添加は、Cr炭化物の析出がピン止め効果によってフェライトサイドプレートの形成を抑制する場合に有利です。

ニッケル(Ni)は、オーステナイト変態温度を下げることにより、Mnと同様に鋼の変態に有益な効果があると考えられています。 Niの添加は靭性を改善するだけでなく、固溶体硬化効果を提供します。

バナジウム(V)とニオブ(Nb)は、低合金鋼に少量添加され、目的の機械的特性が得られます。 V(C、N)とNb(C、N)を形成することにより、VとNbは、圧延および焼ならし中のオーステナイトの再結晶化と結晶粒成長を遅らせます。融接中、特に入熱が高い場合、V(C、N)とNb(C、N)はピーク温度が1100℃を超えるHAZに溶解し、ゆっくりと冷却すると再析出します。 V(C、N)とNb(C、N)の再沈殿は、HAZの靭性を弱めます。

安定した窒化チタンの形のチタン(Ti)は、溶接融接境界に近い領域で以前のオーステナイト粒子の粗大化を防ぎます。

溶接金属

フィラー材料の使用は、多くの融接プロセスで非常に一般的です。適切な溶加材/電極を選択する際の主な考慮事項は、溶接金属を欠陥なく製造できるかどうか、および溶接金属が母材と互換性があり、満足のいく特性を提供できるかどうかです。これらの特性は、(i)電極の化学的性質、(ii)ベース鋼の希釈、(iii)フラックス材料またはシールドガス、および(iv)溶接プールの凝固とそれに続く冷却および変態によって決定されます。

適切なフィラー材料の選択は、化学をベース鋼と一致させることに基づいていません。むしろ、それは溶接金属と母材の特性のマッチングに基づいています。溶接金属の微細構造がベース鋼の微細構造とは完全に異なるため、ベース鋼と同じ化学的性質を持つフィラー材料を使用しても、望ましい結果が得られない場合があります。多くのCおよび低合金鋼の場合、融接に伴う凝固と急速な冷却速度により、同じ化学的性質の場合、ベース鋼よりも強度が高く、靭性が低い溶接金属が得られます。したがって、フィラー材料には、ベース鋼よりも低いCレベルが含まれることがよくあります。溶接金属の強度は、C含有量を増やすことによって改善されるのではなく、固溶体または析出強化および微細構造の変更を提供する合金元素を追加することによって改善されます。

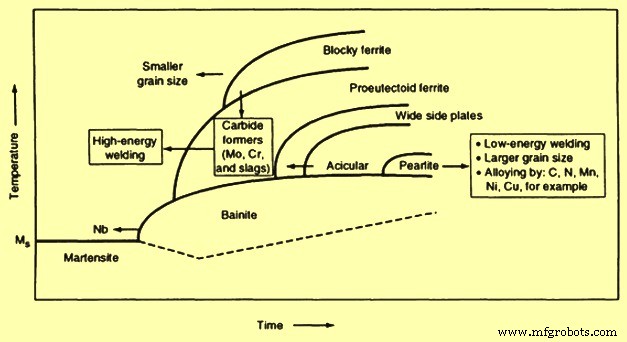

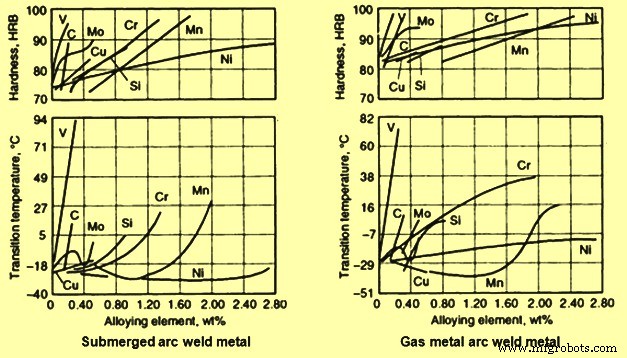

C鋼および低合金鋼の溶接金属の微細構造には、ブロック状フェライトから針状フェライト、ベイナイト、マルテンサイトに至るまで、さまざまな成分が含まれています。溶接金属の微細構造に対する合金元素と冷却の影響を概略CCT図(図1)で表し、溶接金属の硬度とノッチ靭性に対する合金元素の影響を図2に示します。

>

図1溶接金属の微細構造に対する合金元素と冷却の影響

図2溶接金属の硬度とノッチ靭性に対する合金元素の影響

ベース鋼の溶融とそれに続くフィラー材料との混合により、溶接堆積物の最終的な化学的性質は、ベース鋼とフィラー材料のそれとの間になります。溶加材が母材と同じ化学的性質を持っている場合、最終的な溶接金属の化学的性質は理論的に同じままです。溶ける母材の量と追加される溶加材の量に応じて、溶接堆積物の最終的な化学的性質は、希釈率=(溶けた親鋼の重量/使用された鋼の総重量)である希釈式を使用して推定できます。 )x100。ジョイント構成やエッジの準備などの要因が希釈に影響します。溶け込みを増加させる溶接プロセスとパラメータも希釈を増加させる可能性があります。

シングルパス溶接では、溶接金属の一部の元素の含有量は、次の式を使用して推定できます。'溶接金属の特定の元素=(母材の元素x希釈)+(溶加材の元素)x(1 –希釈)'。場合によっては、融合境界を越えた機械的特性やその他の特性の急激な変化が少ないことを考えると、希釈率を高くする方が好ましい場合があります。ただし、溶接クラッディングまたは溶接表面処理を含むアプリケーションでは、希釈を最小限に抑えることがより望ましいです。これは、フィラー材料に特定の溶接金属特性を与えるように調整されたより高価な合金元素が含まれているためです。基鋼が望ましくない不純物や合金元素を導入する恐れがある場合は、希釈率を下げる溶接技術をお勧めします。これには、リン(P)と硫黄(S)、および溶接金属の特性に悪影響を与えるCとシリコン(Si)の含有量の増加に関する考慮事項も含まれます。

シングルパス溶接とマルチパス溶接の比較

機械的特性、特に靭性の場合、マルチパス溶接金属は通常、シングルパス溶接金属よりも優れています。理由は次のとおりです。(i)後続の各溶接パスの再熱熱サイクルにより、前の溶接金属の微細構造の一部が正規化および微細化されます。 (ii)後続の溶接パスは先行する溶接金属を焼き戻し、先行するパスからの応力を低減します。(iii)パスごとの総エネルギー入力が低減され、粒子成長の量を制限するのに役立ちます。(iv)先行する溶接パスは特定の後続のパスの冷却速度を遅くする予熱。

総結晶粒微細化面積が増加するにつれて、溶接金属の延性(断面積)が増加することがわかります。さらに、サブマージアーク溶接(SAW)でアクティブフラックスを使用する場合、ジョイントに適用される溶接パスの数は制限されます。これは、マルチパス溶接中に合金元素(SiやMnなど)が蓄積する傾向があり、最終溶接パスの破壊靭性値が低下するためです。

溶接性と鋼の種類

高張力低合金(HSLA)鋼は、従来のC鋼と比較して、機械的特性と溶接性が向上するように設計されています。これらの改善は、フェライトを強化し、焼入れ性を高め、結晶粒径を制御するNb、V、Ti、N2(窒素)、Cなどの少量の合金元素を添加することによって得られます。これらの鋼のほとんどは、圧延されたままの正規化された状態で供給され、一部は析出処理された状態で供給されます。より細かい粒子サイズとより多くのパーライトがこれらの鋼のより高い強度と靭性を説明しています。さらに、これらの鋼のC含有量が低い(最大0.22%)と、良好な溶接性が得られます。

通常、HSLA鋼の溶接性は軟鋼の溶接性と同様です。 HSLA鋼は良好な溶接性を備えていますが、溶接を成功させるには、溶接プロセスでH2を予熱および制御することを考慮することが依然として重要です。粗粒HAZの脆化は、HSLA鋼の溶接時の懸念事項の1つです。この脆化は、特に高エネルギー入力レベルで、粗いフェライトサイドプレート(ウィドマンシュテッテンフェライトと上部ベイナイト)や粒界フェライトなどの望ましくない微細構造の形成につながる遅い冷却速度によるものです。

NbとVを含むHSLA鋼の場合、溶接金属とHAZは、エレクトロスラグ溶接(ESW)やSAW溶接プロセスで使用されるような高熱入力で低いノッチ靭性を示します。これは、高入熱により粗粒HAZの範囲が増加するためです。 HAZの関連する低い冷却速度は、結晶粒微細化の可能性を減らし、NbおよびV炭化物の析出の可能性を高め、粗粒HAZの脆化につながります。高い入熱とその結果としてのより高い希釈は、溶接金属にNbおよびV炭化物の析出硬化の問題をもたらします。

Ti(最大0.04%)とN2を少量添加した鋼を使用すると、粗粒HAZの粒成長を効果的に最小限に抑えることができます。これは、NbおよびV炭化物が溶液に戻される粗粒領域(1100℃以上)で経験されるピーク温度での窒化チタンの安定性が高いためです。

低炭素鋼は、(i)C含有量が0.15%未満の低C鋼と、(ii)C含有量が0.15%〜0.30%の軟鋼の2種類の鋼で構成されます。焼きなまし状態のこれらの低C鋼の場合、主要な微細構造は比較的柔らかいフェライトであり、小さな炭化物粒子が散乱していますが、熱間圧延または正規化状態の低C鋼にはパーライトの島があります。融接中、HAZは加熱時にフェライトからオーステナイトに変態し、冷却中にオーステナイトからフェライトに戻ります。このCレベルでは、HAZに含まれる硬化は約10HRC以下です。

ただし、溶接物が冷間成形操作を受ける場合、通常、C含有量を0.06%に制限することをお勧めします。 C含有量の高い鋼のHAZは、一般に、冷間成形に伴うひずみに対応するための優れた延性を備えていません。

低C鋼が縁取り鋼として供給される場合、その中央コア領域には、一酸化炭素(CO)や二酸化炭素(CO2)などの化合物、およびSやPなどの元素が集中して含まれる傾向があります。リミングアクション。さらに、溶存酸素(O2)とCの反応から生じるガスも、中央のコア領域にトラップされます。溶接作業中に、希釈のためにある程度のベース鋼が溶けて溶加材と混ざります。液体溶融池の高温は、不完全なO2-C反応を再開し、トラップされたCOとCO2を発生させる条件を提供します。ガスが逃げるのに溶接プールの凝固速度が非常に速い場合、それらの閉じ込めは溶接金属の細孔につながります。したがって、十分な溶接プールの脱酸は、縁のある鋼を溶接する際の多孔性の問題を回避するための実用的な方法です。

低C鋼がキルド鋼として供給される場合、融接中の溶接金属の多孔性はもはや問題ではありません。代わりに、粘性のある耐火性スラグが、殺された鋼の溶接プール表面に形成されることがあり、これにより、液体金属の流れが遅くなり、溶接プールの操作が困難になります。 Al(アルミニウム)、Ti、Zr(ジルコニウム)などの脱酸剤が鉄鋼の殺害の実践で使用されると、スラグは粘性になり、比較的高い溶融温度で酸化物を形成します。スラグに関するこの問題は、プロセスに含まれる低温のために、オキシアセチレン溶接でさらに悪化します。通常の解決策は、融点を下げてスラグの流れを改善するために、適切な量のMnとSiを含むフィラー材料を選択することです。

軟鋼も溶接可能と見なされ、C含有量が0.2%未満でMn含有量が1.0%未満の場合、通常、冷間割れは問題になりません。厚さ25mm以下の鋼を溶接する場合、通常、予熱、パス間温度制御、PWHT、または特別な溶接技術は必要ありません。必要な強度を提供するために、C含有量は通常厚い鋼の方が高くなります。さらに、より厚い鋼の融接中の関連するHAZ冷却速度はより高くなります。したがって、25 mmより厚い鋼を溶接する場合、またはCとMnの含有量がそれぞれ0.3%と1.4%を超える場合は、H2の亀裂を防ぐために、適切な予防措置と低H2電極またはフラックスの使用が必要です。

ドルビーによって確立された、最適な溶接性と靭性を備えたC-MnおよびマイクロアロイドC-Mn鋼を選択する際の有用なアドバイスをここに示します。 0.1%Cを超えるこれらの鋼には、C含有量が低くCEが低い鋼ベースが使用されますが、靭性は高くなります。 HAZの粗粒領域の幅を制限し、遊離N2レベルを最小限に抑えるためにAl処理された鋼(窒化アルミニウム析出物は比較的安定している)を選択する必要があります。選択した鋼はきれいです。 Al処理または真空脱気鋼はSレベルが低くなります。硫化物の形状を制御するためのカルシウム(Ca)処理により、厚さ方向の機械的特性が向上し、清算割れの問題に関連する層状の裂け目が減少します。

同じC-Mn組成の母鋼に高エネルギー入力の溶接プロセスを使用する場合、冷却および再加熱中に発生するNbおよびV炭化物または炭窒化物の析出により、NbおよびVの添加によりHAZ靭性が低下します。 0.1%C未満の微細合金鋼は、通常、靭性が高く、HAZでのH2割れの傾向が低くなります。上記のC-Mn鋼の理由から、靭性値の高いクリーンなAl処理鋼を選択する必要があります。高エネルギー入力の溶接プロセスに関して、上記と同じ注意事項が適用されます。

Cレベルの低い低合金鋼を選択する必要があります。鋼の焼入れ性が、使用される溶接条件に対して低Cマルテンサイトを生成するのに十分である場合、高い劈開抵抗を得ることができます。 NbやVなどの硬化合金元素の二次析出が多い鋼のPWHTには注意が必要です。また、P、Sb(アンチモン)などの残留元素を多く含む鋼のPWHTにも注意が必要です。 )、As(ヒ素)、Sn(スズ)。

上記のC-Mn鋼の理由から、靭性値の高いクリーンなAl処理鋼を選択する必要があります。また、高エネルギー入力の溶接プロセスに関する同じ注意事項がここでも適用されます。

熱機械制御プロセス(TMCP)鋼は、強度と靭性の特性および溶接性が大幅に向上しています。この技術は加速冷却を使用しており、従来の制御された圧延鋼がより低いCレベル(0.06%未満)で達成するのと同じ強度レベルをより低いCレベルで達成することを可能にします。 TMCP鋼は、C含有量を増やして強化する代わりに、プロセスの加速冷却段階で発生する非常に微細なフェライトと第2相の微細構造(微細に分散したパーライトまたはベイナイト)から強度と靭性を高めます。 C含有量とCEの減少の結果として、この鋼はH2誘起コールドクラッキング(HICC)に対する耐性を大幅に向上させます。したがって、予熱、パス間温度制御、および溶接プロセス中のPWHTに関連する心配は重要ではありません。ただし、特に高入熱でのHAZの軟化は、高入熱レベルでのHAZの徐冷中に、TMCP鋼の良好な微細構造が元に戻るため心配です。

Cr-Mo(モリブデン)鋼は、高合金鋼と比較して比較的安価な材料であり、耐酸化性、高温耐クリープ性、耐硫化性により、電力および石油化学産業で使用されています。 Cr含有量は鋼に耐酸化腐食性を与え、Mo含有量は高温強度を高めます。細かく分散した安定した炭化物の存在は、耐クリープ性を向上させます。合金元素含有量と約0.15%レベルのCにより、この鋼は空気硬化性です。この鋼は通常、正規化および焼き戻しまたは焼き入れおよび焼き入れ(Q&T)状態で供給されます。 Cr-Mo鋼の溶接性は、Q&Tおよび硬化性低合金鋼の溶接性と非常に似ています。 HAZの主な問題は、硬化した粗粒領域での亀裂と、Ac1とAc3の温度の間でのHAZの軟化です。 PWHT中の再熱割れや高温での長期暴露も深刻な問題を引き起こします。この鋼では、適切な予熱とパス間温度を選択する必要があり、低H2溶接技術を使用する必要があります。

PWHTは、Crレベルが低くゲージが薄いCr-Mo鋼には必要ありませんが、溶接技術の一環として、溶接直後に実施されることがよくあります。 Cr-Mo溶接物のPWHTは、応力除去熱処理としても言及されることがあります。このような熱処理は、クリープ緩和プロセスによって残留応力を緩和し、溶接されたままの硬化微細構造を焼き戻し、HAZおよび溶接金属の破壊靭性を改善することを目的としています。 PWHTの追加の有益な効果は、溶接領域でのH2のより高い散逸を可能にし、HICCの可能性をさらに減らすことです。 Cr-Mo鋼の溶接部では応力緩和処理またはPWHTが頻繁に使用されますが、このタイプの鋼は、そのような処理中のHAZでの応力緩和亀裂、または短期間の再加熱プロセス中の再熱亀裂の影響を受けやすくなります。高温雰囲気への暴露。応力緩和/再熱亀裂が発生する温度範囲は500℃から700℃の間です。明確ではありませんが、亀裂のメカニズムは、析出の結果としての結晶粒内部の強化に関連していると考えられています。

析出物のない比較的柔らかい粒界がクリープ緩和中の塑性変形に対応できない場合、再加熱中に亀裂が発生します。 「Psr」として知られるパラメータは、鋼が1.5%max Cr、1.0%max Cu、2.0%max Mo、および0.15%max V、Nbを含む場合に、Cr-Mo鋼の再熱割れに対する感受性を関連付けるために開発されました。とTi。この関係は、式「Psr =%Cr +%Cu + 2x%Mo + 10x%V + 7x%Nb + 5x%Ti –2」で与えられます。

Psrがゼロ未満の場合、材料は再熱割れに敏感であると見なされます。ただし、Crが2%を超えると、割れの傾向がなくなります。トランプ元素を考慮し、粒界脆化を引き起こし、再熱割れの傾向を高める別のパラメータは、式「MCF =%Si + 2x%Cu +」で与えられる「金属組成係数」(MCF)です。 2x%P + 10x%As + 15x%Sn + 20x%Sb'。 MCFの値を高くすると、Cr-Mo鋼の再熱割れに対する感受性も高まります。

再熱割れの可能性を減らすために使用される通常の溶接技術は、(i)溶接部の設計における応力集中部の削減、(ii)予熱温度の上昇や拘束の削減などの残留応力を最小限に抑える溶接方法の使用として要約されます。 、(iii)必要に応じて、溶接金属の塑性変形に対応するための溶接金属強度の低減、および(iv)粗粒領域の応力集中の低減。

Q&T鋼は通常、高強度特性を得るためにオーステナイト化および/または焼入れおよび焼き戻しを含む熱処理状態で供給されます。 Q&T鋼の焼入れ性は、HAZが低Cマルテンサイトとベイナイトの微細構造で構成されているようなものです。このタイプの溶接されたHAZ微細構造は、ベース鋼の機械的特性に近い望ましい機械的特性を備えています。したがって、この鋼は通常、特定の特別な状況を除いて、PWHTまたは応力緩和処理を必要としません。

HAZでのマルテンサイトの形成を回避するために高エネルギー入力が使用される他の硬化可能な低合金鋼とは異なり、Q&T鋼の使用には、溶接条件に、改質を確実にするのに十分な速さのHAZでの冷却速度が含まれる必要があります。マルテンサイトとベイナイトの微細構造の。これが必要なのは、HAZの冷却速度が遅すぎて、オーステナイト化されたHAZをフェライトおよびベイナイトとマルテンサイトの混合物に変換させることができないためです。オーステナイトからの初析フェライトの変態中に、未変態のオーステナイトはCに富み、次に硬くて脆いベイナイトとマルテンサイトに変態します。フェライト、ベイナイト、およびマルテンサイトのこの混合微細構造は、粗粒HAZの脆化につながります。冷却速度が遅いほど、HAZの脆化の程度は大きくなります。硬化性の低い鋼や薄い鋼を溶接するときに、脆い混合微細構造の変形を回避するには、より速い臨界冷却速度(より少ない入熱)が必要です。

Q&T鋼の溶接中のもう1つの懸念は、ビード下のコールドクラックを防ぐために低H2溶接技術を厳密に維持することです。予熱は、コールドクラックの傾向を減らす最も効果的な方法の1つです。ただし、予熱によりHAZの冷却速度も大幅に低下します。したがって、HAZで十分に速い冷却速度を達成できるように適用する必要があります。

強度レベルの高いQ&T鋼を溶接すると、溶接金属にH2割れが発生しやすくなります。したがって、電極コーティングとフラックスの許容水分量、およびこれらの材料の取り扱いは、はるかに重要になります。降伏強度(YS)レベルが480 N / sq mm未満のQ&T鋼の場合、0.4%の含水率が被覆電極の許容限界ですが、強度レベルが690 N / sq mmを超える鋼の場合、限界は0.1%です。テンパービード技術を使用すると、HAZの硬度が高く靭性が低い望ましくない領域を回避するのにも役立ちます。

マルチパス溶接は、Q&T鋼の溶接に適した技術です。前の溶接パスの溶接金属に対する精錬および焼き戻し効果に加えて、シングルパス溶接の場合と比較して、マルチパス溶接のより少ない入熱は、速い冷却速度を達成するのに役立ちます。溶接金属のH2割れが懸念される場合は、薄層マルチパス溶接を使用し、次のパスを堆積する前にパス間温度で所定の時間浸漬します。この手法は、各溶接パスで溶接金属のH2を放散するのに役立ちますが、生産性が低下します。

Q&T鋼では、HAZに軟化領域があります。これは、Ac1とAc3の間のピーク温度(臨界間領域)のHAZ熱サイクルによって引き起こされます。加熱中のAc3未満の温度では、炭化物はオーステナイトに完全には溶解しません。したがって、オーステナイト中のCレベルはより低い濃度である必要があります。冷却中、不飽和オーステナイトは高温で変態し、強度の低い微細構造になります。

溶接に関する考慮事項

構造用途に使用される炭素鋼および低合金鋼は、一般に、厳しい腐食性雰囲気では使用されません。ただし、石油精製所やサワーガス/石油パイプラインなど、中程度の腐食性条件で使用されることがよくあります。溶接の存在は通常、次の理由により耐食性の低下につながります。すなわち、(i)ベース鋼、HAZ、および溶接金属の組成の変動により、ガルバニック腐食に有利な状況が発生します。応力腐食亀裂(SCC)につながる溶接、および(iii)表面欠陥などの溶接不連続性の存在。これは、局所的な腐食攻撃に適した場所として機能します。

腐食性雰囲気では、HICおよび硫化物応力腐食割れ(SSCC)の防止が重要です。高強度鋼と低強度鋼の両方で、応力がかかっていない状態でも観察されているHICは、主にH2含有雰囲気にさらされる低強度鋼で発生します。その急速な冷却と凝固のために、溶接金属はデンドライトの構造を形成し、微細な小球の形で分散した酸化物含有物を持っています。溶接金属は、特殊な化学的性質の溶加材なしで使用された場合でも、最大硬度280HVまでHICを発生しないことがわかっています。比較すると、HICは主にベース鋼とHAZで観察されています。

SCCは、鋼が応力にさらされたときに硫化物腐食条件下で発生する割れ現象として定義されます。硫化水素(H2S)を含む雰囲気で使用される鋼を適切に選択することができます。一般に、サワーガス用途で使用されているラインパイプに使用される鋼の硬度限界として、22 HRC(248 HV)の値が推奨されます。

溶接物の場合、HAZは通常、ベース鋼よりも硬くなり、その結果、SCCの影響を受けやすくなります。より影響を受けやすい微細構造に加えて、SCCに不利に寄与する他の要因は、溶接残留応力と、溶接領域の応力集中部としての溶接キャップの入射角の存在です。溶接継手がQ&Tまたは正規化されると、HAZが消え、以前のHAZがSCCを発生させる傾向が変化します。 SCC感受性は、溶接したままの状態の方がQ&T(PWHT)状態よりも高くなります。

繰り返し荷重を受ける溶接構造の疲労亀裂は、溶接止端領域で発生することがよくあります。これは、溶接止端が応力集中の領域であるという事実によるものです。つま先は、母材と溶接金属が出会うポイントであり、両方のセクションで変化が最も大きくなります。また、溶接操作に起因するスラグの侵入は、溶接止端領域に頻繁に存在します。溶接止端部と溶接補強部の応力集中を低減することにより、溶接構造の疲労強度を向上させるために、さまざまな手法が使用されてきました。これらの技術は、(i)溶接をベース鋼のレベルまで機械加工することによって突合せ接合部の両側の溶接補強材を除去し、(ii)溶接とthe base steel, (iii) changing the state of surface weld residual stress by the mechanical cold working of the weld surface and the base steel at the weld toe region, (iv) coating and painting the welds and base steel to prevent corrosion in the region of stress concentration, (v) increasing the toe radius and weld entrant angle by adding a weld bead on both sides of the reinforcements using a filler material with high fluidity, (vi) using welding conditions which result in a greater weld toe radius and entrant angle, and (vii) re-melting the surface in the weld toe regions for flattening and smoothing weld profiles using the gas tungsten arc welding (GTAW) process.

Effect of welding technique on the properties of steel weldment

The American Welding Society (AWS) defines a welding technique as the detailed method and practice which includes all joint welding processes involved in the production of a weldment. In a detailed review of the relationship between techniques and weldment properties, the following are the conclusions.

- For any welding process/steel combination, welding techniques have a predominant role, along with the electrode (if a filler material is used), in determining the quality and mechanical properties of the weldment. However, these two variables (welding techniques and mechanical properties) do not have a direct cause-effect relationship.

- The mechanical properties of steel are attributable only to its soundness, microstructure, and chemical composition, and to whether or not it is base steel, weld metal, vapour-deposited metal, electrodeposited metal or any other type. The response of steel to mechanical forces depends on its present state and not on the manner in which this state has been created.

- Metallurgical research has established relationships between mechanical properties and microstructure, such as the inverse relationship between grain size and strength, the difference in strength between pearlite and martensite, the embrittling effect of grain boundary films, the harmful effect of inclusions, and others. On the other hand, there is no direct relationship between the current setting of a welding machine and the final properties of the weldment. Rather, the true cause and effect relationship is that (i) increased current introduces more heat into the steel, (ii) increased heat affects both the HAZ and the structure of the weld metal in a particular manner, depending on the steel chemistry, phases which are present, and other factors, and (iii) difference in structure results into different mechanical properties.

The factors connected with the specific welding technique, which affect weldment properties are given below.

Temperature of preheat

Preheating is the application of heat to the base steel immediately before welding, brazing, soldering, or cutting. The preheat temperature depends on many factors, such as the composition and mass of the base steel, the ambient temperature, and the welding technique.

Preheating is done for (i) reducing shrinkage stresses in the weld and adjacent base steel which is mainly important with highly restrained joints, (ii) making available a slower rate of cooling through the critical temperature range (around 880 deg C to 720 deg C), which prevents excessive hardening and lowers the ductility of both the weld and the HAZ of the base steel, and (iii) making available a slower rate of cooling down to 200 deg C, allowing more time for any H2 which is present to diffuse away from the weld and adjacent steel in order to avoid under bead cracking.

Gas torches, gas burners, heat treating furnaces, electric resistance heaters, low frequency induction heating, and temporary furnaces are some of the preheating methods which are used. The selection of the method depends on many factors, such as the preheat temperature, the length of preheating time, the size and shape of the parts, and whether it is a ‘one of a kind’ or a continuous production type of operation. For critical applications, the preheat temperature is to be precisely controlled. In these cases, controllable heating systems are used, and thermocouples are attached directly to the part being heated. The thermocouple measures the exact temperature of the part and provides a signal to a controller, which regulates the fuel or electrical power required for heating. By accurately regulating the fuel or power, the temperature of the part being heated can be held to close limits. Many standards need precise heat temperature control.

Temperature of inter pass

The inter pass temperature, which is involved in multi pass welds, is denoted by the minimum and maximum temperatures of the deposited weld metal and adjacent base steel before the next pass is started. Normally, steel which needs preheating to a specified temperature is also to be kept at this temperature between weld passes. With many weldments, the heat input during welding is adequate to maintain the inter pass temperature. On a massive weldment, it is not possible that the heat input of the welding process is enough to maintain the required inter pass temperature. If this is the case, then torch heating between passes is usually needed.

Once an assembly has been preheated and the welding has begun, it is required to finish welding as soon as possible in order to avoid the need for inter-pass heating. Because the purpose of preheating is to reduce the cooling rate, it logically follows that the same slow cooling is to be given for all passes. This can only be done by maintaining an inter pass temperature which is at least equal to the preheat temperature. If this is not done, then each individual bead is subjected to the same high quench rate as the first bead of a non-preheated assembly.

The required minimum temperatures which are needed are based on specific steel, welding process, and steel thickness. When heat buildup becomes excessive, the weldment is to be allowed to cool, but not below the minimum inter pass temperature. The temperature of the welding area need to be maintained within minimum and maximum inter pass temperatures.

Post weld heat treatment

A PWHT is normally considered necessary for welds in thicker section steel, in order to reduce the high as welded residual stress level and improve the toughness and defect tolerance of the joint. Many fabrication standards provide guidelines on the duration and temperature of the PWHT, although some differences between various standards exist. In assessing the time and temperature needed to provide a suitable PWHT, it is necessary to know how such parameters respond to different heat treatment schedules.

In all heat treatments, with the possible exception of fusion, the heating rate and time can be specified. The maximum temperature is related to the composition of the steel, the holding time (at the maximum temperature) is related to the steel thickness, and the cooling rate is related to the particular treatment and to the standard. The rate of heating generally ranges from 150 deg C to 180 deg C per hour. The holding time is typically 2.5 min/mm of maximum thickness in order to provide uniform heating throughout. The cooling rate also ranges from 150 deg C to 180 deg C per hour, down to a specific temperature. In some cases, the cooling rate can be increased when the part has cooled to a certain temperature. The rates of heating, holding, and cooling are usually part of the specification and need to be followed explicitly.

Effects of PWHT on the HAZ properties of welds in a C – Mn steel

A study was conducted to show the effects of PWHT on the variation in HAZ properties (strength, hardness, and toughness) with different PWHT parameters. The study was carried out on a 50 mm steel of C- Mn grade which had been killed with Si and treated with Al and Nb. This grade was chosen since it is increasingly being used in pressure vessel application and in many off-shore fabrication and other structures. The SAW process had been used with a heat input of around 3.4 kJ/mm of the fill pass. Also, the effects of multiple PWHT cycles, which are often encountered in pressure vessel fabrication or in cases where repairs have been made, have been studied in the same manner.

Longitudinal tensile tests of the HAZ were conducted. No noteworthy effect which was due to multiple stress-relief cycles was noted in the HAZ region. The values observed exceeded the steel plate minimum requirements. Adequate ductility and elongation values were observed at 600 deg C. No noteworthy effect of PWHT time on the HAZ yield stress (YS), tensile strength (TS) or ductility at this temperature was seen. The data indicated that only a minor reduction in YS and TS were noticed with increasing PWHT temperature. No significant effect on ductility was seen.

For Charpy impact tests, five testing temperatures were chosen and three samples were tested at each of the temperature. These temperatures were 0 deg C, -20 deg C, -40 deg C, -60 deg C, and -80 deg C. For the welds, one sample was taken from the first side of the HAZ, one from the second side of the HAZ, and one from the HAZ at the steel plate mid-thickness, which was associated with second side welds. The data had shown that multiple PWHT cycles had only a marginal effect, in that a slight increase in the number of low values at low temperatures was observed at two and three cycles, particularly from specimens machined from the steel plate mid thickness.

Although extended PWHT has not led to an appreciable variation in HAZ Charpy properties from the 1/4 t and 3/4t locations, a pronounced drop in absorbed energy levels was seen after 4 hours in samples machined from the steel plate mid-thickness. It was clearly seen that the toughness at the steel plate mid thickness appears to fall off with time, although this does not happen at the 1/4t locations.

The effects of increasing the PWHT temperature had shown that no pronounced effect of temperature on toughness exists, except at the steel plate mid thickness. Here, there seems to be a trend of increasing transition temperature with increasing PWHT temperature.

A survey on the hardness was also conducted. Hardness traverses were conducted in the macro section from two welds after PWHT, reaching from the parent steel plate which was unaffected by the welding processes into the weld metal. Similar traverses were made on welds 1 and 2 in the as welded condition. On each macro section, three traverses were made at the locations namely (i) 3 mm below the surface of the first side, (ii) at the steel plate mid thickness, and (iii) 3 mm below the surface of the second side. In all the cases, a 98 N load was used on a Vickers hardness machine. The as-welded hardness data from welds 1 and 2 had shown that the steel plate values were around 170 HV to 180 HV, weld-metal values were 200 HV to 220 HV, and the peak HAZ hardness was below 240 HV.

Multiple PWHTs had little influence on HAZ or steel plate hardness, where peak HAZ values of less than 240 HV were obtained and steel plate hardness values were around 140 HV to 160 HV. In all welds, the hardness at the steel plate mid thickness was slightly higher than it was at the surfaces, because of the presence of a segregated band, as is being frequently observed in continuously cast steels.

Weld-metal hardness had shown a more noticeable effect when exposed to multiple stress-relief cycles. Welds 1 and 2 had a fairly uniform hardness of around 200 HV, but after the third PWHT cycle, the weld metal hardness levels dropped to 160 HV to 220 HV, with the lowest values appearing at the weld mid thickness. The values had shown only a slight reduction in HAZ hardness as PWHT time increases. Steel plate hardness values were unaffected. The weld metal behaved in a nonsystematic manner. Hardness values between around 190 HV and 210 HV were observed after 1 hour, increasing to around 200 HV to 220 HV after 2 hours, and decreasing to around 160 HV to 195 HV after 4 hours.

It was seen that the steel plate and HAZ hardness levels appear to be fairly insensitive to PWHT temperature. No obvious trends in the variation of hardness with temperature were visible. However, a slight drop in steel plate hardness had been seen. Weld metal hardness appears to decline after a 650 deg C PWHT, where hardness values of around 180 HV to 190 HV had been recorded. This compared with hardness values of around 190 HV to 210 HV, which were recorded at 550 deg C and 600 deg C.

It was concluded that increasing the PWHT time at 600 deg C, whether by prolonging single treatment or by using multiple treatments, had little effect on the mechanical properties. In addition, increasing the PWHT temperature from 550 deg C to 650 deg C resulted in no significant drop in HAZ strength or hardness. However, evidence for a drop in the HAZ Charpy V notch toughness at the steel plate mid thickness with increasing temperature was found.

Heat Input

The welding process and welding technique both influence the energy input which is used to make a weld. The higher is the energy input, the slower us the cooling rate. Heat input is a function of welding current, arc voltage, and travel speed. To increase the heat input, either the welding current is required to be increased or the travel speed needs to be reduced. Welding current is related to the process and the electrode size. Heat input is calculated by using the equation H =EI (60/S) where H is the energy input in joules per linear measure of weld, E is the arc voltage in volts, I is the welding current in amperes, and S is the travel speed (linear measure) per minute. By increasing the amperage or voltage, heat input increases, but by increasing the travel speed, heat input decreases. The voltage has a minor effect, because it varies only slightly, when compared with the other factors.

In general higher input reduces the cooling rate. This is to be used with care, since with Q&T steels, very high heat input tends to soften the HAZ, and its strength level is reduced. In case of low hardenability steel, it is possible to produce an unhardened HAZ by increasing the heat input. In case of higher hardenability steel, the tendency toward cracking and the maximum hardness are reduced by a slower cooling rate. These factors limit the amount of heat input which can be applied. Normally preheating is used in order to reduce the cooling rates.

Welding process also influences the heat input. Each welding process has a different thermal cycle. For example, the rate of heat rise, the maximum temperature, the time at high temperature, and the rate at which the metal cools are quite different for the shielded metal arc welding (SMAW) and the ESW processes. Those processes with the highest concentration of heat generally cause the temperature to rise and to fall much more quickly. In case of SMAW, the rise is almost instantaneously, and the cooling rate of the base steel is very fast. In case of ESW the rise is slower and is held at a high temperature for a fairly long time, and then decreases slowly.

The temperature changes that occur during an arc welding operation are much quicker and more abrupt than for most metallurgical processes. The metallurgical reactions from the heat of welding do not follow the normal heat treatment relationships. The temperature changes with ESW are more similar to those encountered in foundry metallurgy.

製造プロセス