小バッチCNC加工用の設計部品

近年では、CNC 加工 ワークショップのやり方を完全に変えました。部品の CNC 機械加工に依存しているほとんどすべての業界は、高精度の CNC 工作機械自体を使用するか、原材料をカスタマイズされた機械加工部品に加工して個々の部品に加工する専門の機械加工サービスに依存しています。中小規模の大量生産機械部品を設計する設計者にとって、まったく新しい可能性の世界が開かれます。

この早い段階での検討は、製造プロセスの時間と費用を削減するのに役立ちます。これは、何千もの部品を注文する場合に重要です。

部品が試作品の場合、性急な設計により製造コストが高くなり、大量生産に移行する前に複数回の再設計が必要になる可能性があります。これらの問題を回避するために、製造用の小さなバッチ CNC 機械加工の見積もりを提出する前に、いくつかの設計ガイドラインを検討してください。

価格 C 考慮事項

マシン ショップは、任意の製造オーダーを準備するための設定価格を決定します。データを分析し、マシンにプログラムする必要があります。次に、オペレーターは作業の準備をし、適切な備品とツールを使用してプロジェクトをセットアップします。これらの原価は、オーダー内のユニット間で分配されます。注文が少ないほど、ユニットあたりの設置コストが高くなります。さらに、少量の材料を注文すると、大量に材料を注文するよりも単位あたりの投資が多くなります。

小規模な注文の費用に関するもう 1 つの考慮事項は、機械工場が注文を処理する方法に関係しています。注文が多ければ多いほど、ワークショップは生産効率を改善する方法を模索します。ただし、これらの方法は、小バッチ生産では費用対効果が高くありません。小バッチ生産は一度に生産されるため、単価が高くなるからです。

デザイン C 基準

部品の製造を容易にするために留意すべき設計戦略がいくつかあります:

インナー あ 角度:

パーツの内側の角が鋭いほど、ツールは小さくなります。工具が小さいということは、材料を除去するために必要なフライス加工パスが増えることを意味し、時間とコストが増加します。機械工は、より大きなツールを使用して設計部品をフライス加工し、機械加工プロセスを高速化できます。これは、鋭い内側の角ではなく、より大きな丸みを帯びた角を指定することで実現できます。

穴

機械オペレーターは、ドリルとエンドミルを使用して CNC 部品を加工します。設計の穴の直径を決定するときは、メートル単位または帝国単位で測定された標準サイズの標準ドリル ビットをガイドとして使用します。技術的には、どの直径も 1 ミリメートルを超えることがあります。非常に寛容な穴が必要な場合、エンジニアは仕上げリーマーとボーリング カッターを使用できます。標準径が約20mm以下の穴におすすめです。

スレッド

CNC 機械加工部品の設計では、推奨されるねじサイズは M6 以上ですが、最小は M2 のみです。機械オペレーターは、CNC ねじ工具を使用してねじを M6 に切削することで、タップ中断のリスクを軽減します。 M2タップや金型にカットできます。

推奨ねじ長さと最小呼び径は1.5倍です。 M6 未満のすべてのねじについては、穴の底で公称直径の 1.5 倍に等しいねじなしの長さを追加する必要があります。 M6 より大きいネジの場合、穴は全長にわたってネジ切りできます。

インナー え エッジ

内側エッジの推奨される垂直コーナー半径は、キャビティ深さの 3 分の 1 以上です。推奨されるコーナ R を使用する場合、推奨されるキャビティ深さのガイドラインを満たす直径の工具が使用されます。角の半径は推奨値よりもわずかに大きく、90 度の角度ではなく円形のパスに沿って切断できるため、CNC 機械加工部品に優れた仕上がりが得られます。

キャビティ D epth

CNC切削工具は、特定の深さを超えて内面に到達できません。機械加工できないデザインの作成を避けるために、キャビティの深さを工具の幅の 4 倍に制限してください。

機能 あ 靭帯

部品の形状や輪郭により、加工方法や必要なセッティング量が決まります。部品が複雑になればなるほど、製造コストは高くなります。設計を単純化すると、処理中に必要な再配置の量が減ります。部品の再配置は、製造時間とコストを増加させるだけでなく、位置誤差ももたらします。

しない おお バージョン D デザイン T 許容範囲:

特定の公差を持つパーツは、既定の公差に依存するパーツよりも製造コストが高くなります。場合によっては、これらの追加の公差は、設計自体が必要とするためではなく、繰り返しから選択されます。設計に特別な公差が必要ない場合は、使用しないでください。

より厳しい公差が必要な場合は、より高いコストも予想する必要があります。要件が高いほど、部品の CNC 加工時間が長くなり、より高度な CNC 工作機械と検査装置を使用する必要があります。

素材 あ 第 S 表面 ふ 仕上げ:

現在、材料のコストはこれまで以上に不安定になっています。選択した材料は、全体的な生産コストを削減するだけでなく、生産時間を短縮することもできます (入手可能性によって異なります)。表面仕上げもコストがかかるため、部品に独自の仕上げが必要ない場合は、それを求めないでください。

薄い わ すべて

理想的には、CNC 機械加工部品の壁は、金属の場合は少なくとも 0.8 mm、プラスチックの場合は 1.5 mm にする必要がありますが、0.5 mm の厚さを使用することは技術的に可能です。

壁が薄いと、機械加工中の振動が増加し、精度が低下します。プラスチック製の壁が薄いと、残留応力によって反ったり、温度上昇によって調整されたりする場合もあります。

絵:

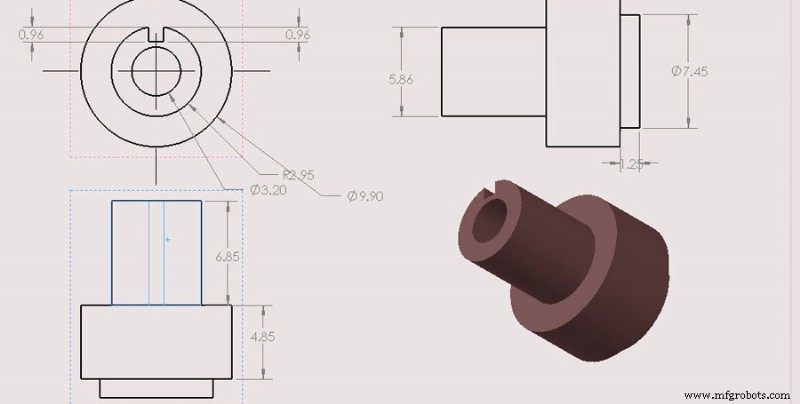

CAD モデルに製造技術図面を含めると、ねじ山、特定の公差、表面仕上げ、またはその他のメモや指示を指定することで、セットアップ時間を短縮できます。

最終部品の要件によって設計が決まることを忘れないでください。これらのガイドラインは、部品設計が許す場合に時間と費用を節約する方法を示しているだけです。最良の選択肢は、CNC 機械加工工場と協力して、少量のバッチ注文で最も費用対効果の高い部品を設計することです。

SANS Machining は、少量の機械加工部品に大きな利点をもたらします。主に、カスタム オートメーション産業および産業商社に機械加工サービスを提供しています。関連するプロジェクトがある場合は、図面を送って無料見積もりを依頼してください。

製造プロセス