時間との戦い

メンテナンスは重要ですが、設備の老朽化はプラントに圧力をかけます。

メンテナンスシステムと戦略は、機械の状態を評価し、修理とメンテナンスのスケジュールを作成するためのテクノロジーの使用を増やしながら、ゆっくりとデジタルプロセスに移行し続けています。しかし、それは時間との戦いです。機器の老朽化は、予定外のダウンタイムの最大の要因であり、機器の故障はすぐ近くにあります。

これらは、2019年のプラントエンジニアリングの結論です。 Advanced Technology Services(ATS)が後援する年次調査であるメンテナンスレポート。プロセス、ディスクリート、ハイブリッド業界の保守専門家が調査に回答し、現在の業務がどこにあるのか、そしてどこに向かっているのかについて意見を述べました。

提供:CFEメディア、ATS

保守管理者とプラントリーダーは、安全で生産的な運用を維持するために、プラントフロアでさまざまな戦略を使用します。予防保守は依然として最も頻繁に採用されている戦略ですが(回答者の78%が何らかの方法でそれを利用しています)、コンピューター保全管理システム(CMMS)の使用は、両方の事後対応(失敗まで)保守に取って代わり、戦略の中で2位に躍り出ました。および予知保全。これらの保守戦略のいくつかの組み合わせは、回答者の少なくとも40%によって使用されています。

各戦略には独自のメリットがあります:

- 予防保守 ダウンタイムを減らし、安全性とエネルギー管理を改善し、より柔軟な戦略であると見なされています。

- リアクティブメンテナンス 費用対効果が高く、使いやすいと見なされています

- 予知保全 初期費用が安い

- CMMS ダウンタイムを減らし、設備総合効率を向上させながら、障害の可能性を減らします。

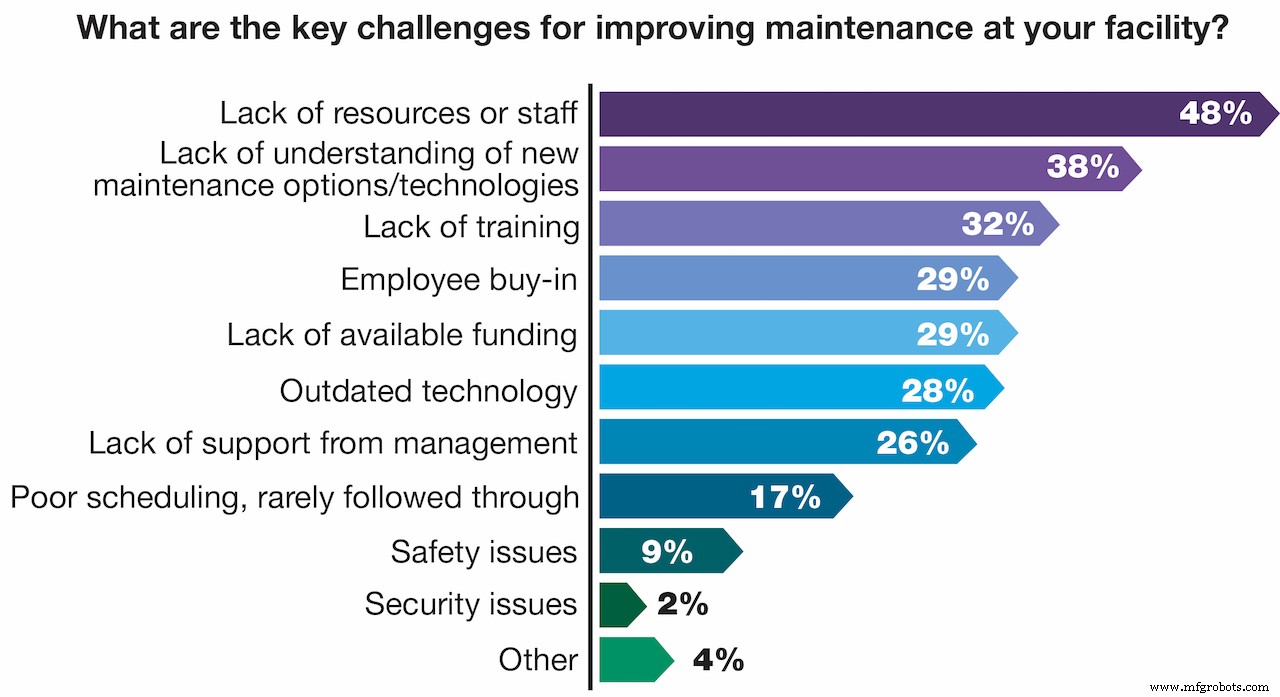

テクノロジーは、特にメンテナンスや製造全般において大きな役割を果たしていますが、採用には依然として多くの障壁があります。調査によると、メンテナンスマネージャーの48%は、リソースやスタッフが不足しているためにメンテナンスの成功を改善できないと述べており、38%は新しいテクノロジーオプションについての理解が不足していると述べています。回答者の少なくとも25%は、トレーニング、従業員の賛同、保守資金、経営陣によるサポートの欠如など、その他の問題を挙げています。

提供:CFEメディア、ATS

「好景気にもかかわらず、多くのメーカーは新しい工場設備への投資を延期し続けています」とATSのCEO、ジェフ・オーエンスは述べています。レガシー資産の耐用年数を延長することで、メンテナンスが生産効率においてますます重要な役割を果たすようになりますが、デジタル時代に向けて機械をアップグレードする任務を負っているテクノロジーインテグレーターにも影響を及ぼします。

「これはすべて、機器のライフサイクルのすべての段階で効率を維持または向上させるためのスキルと理解を備えた訓練を受けた個人の必要性を物語っています」とオーエンス氏は付け加えました。

もう1つの重要な傾向は、サードパーティプロバイダーへのメンテナンスのアウトソーシングです。平均して、保守機能の約20%が外部委託されており、これらの機能を外部委託する主な理由として、既存のスタッフのスキルが不足していることが挙げられます。この問題は、メンテナンス調査の過去3年間にわたって増加し続けています。これは、2017年には回答の40%以上を占めていましたが、2019年には50%以上に上昇しました。

提供:CFEメディア、ATS

「技術者、信頼性エンジニア、プログラマー、システムインテグレーター、特に製造業で一般的な技術と電力システムを理解している人々には、明るい未来が見え続けています」とオーエンス氏は述べています。 「産業スキルのギャップとデジタルテクノロジーの終わりのない進化は、成長志向の若い労働者に製造業でのキャリアがもたらす進歩を見る大きな機会を生み出しています。」

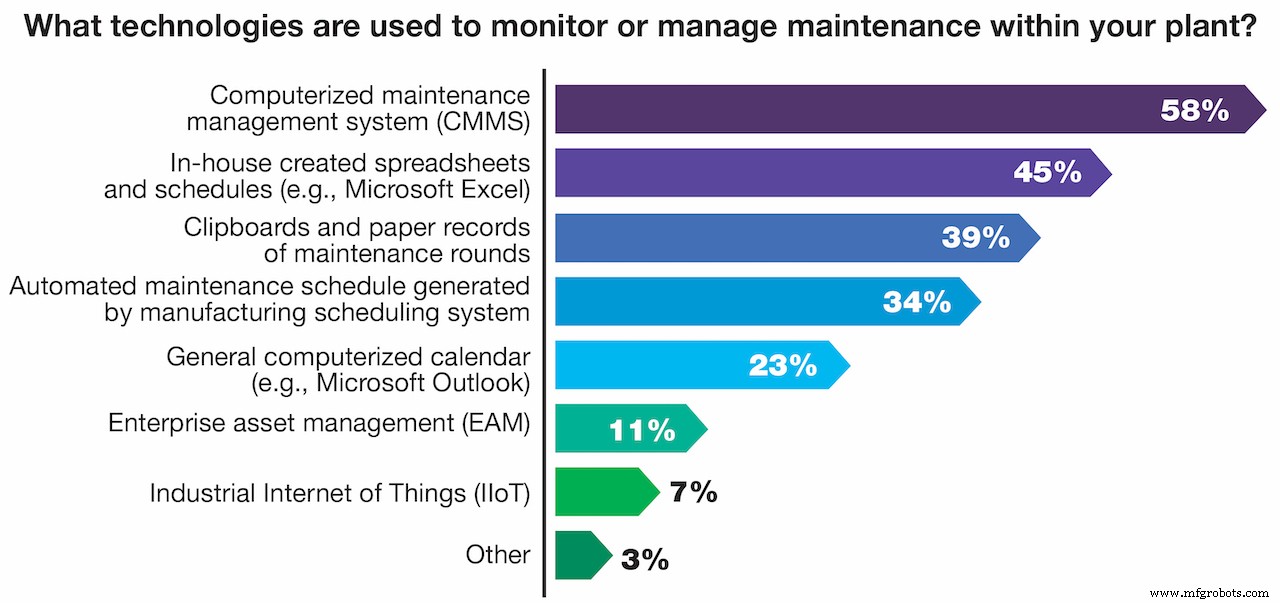

メンテナンスに使用されるテクノロジーはさまざまであり、それほど技術的ではない場合もあります。 CMMSと社内で設計されたスプレッドシートとスケジュールが最も頻繁に使用される2つのシステムですが、回答者の工場の39%では依然として紙とクリップボードが使用されています。社内テクノロジーの使用は、2018年の55%から2019年の45%に、過去1年間で減少しました。

提供:CFEメディア、ATS

2019年のメンテナンス調査のその他の結果の中で:

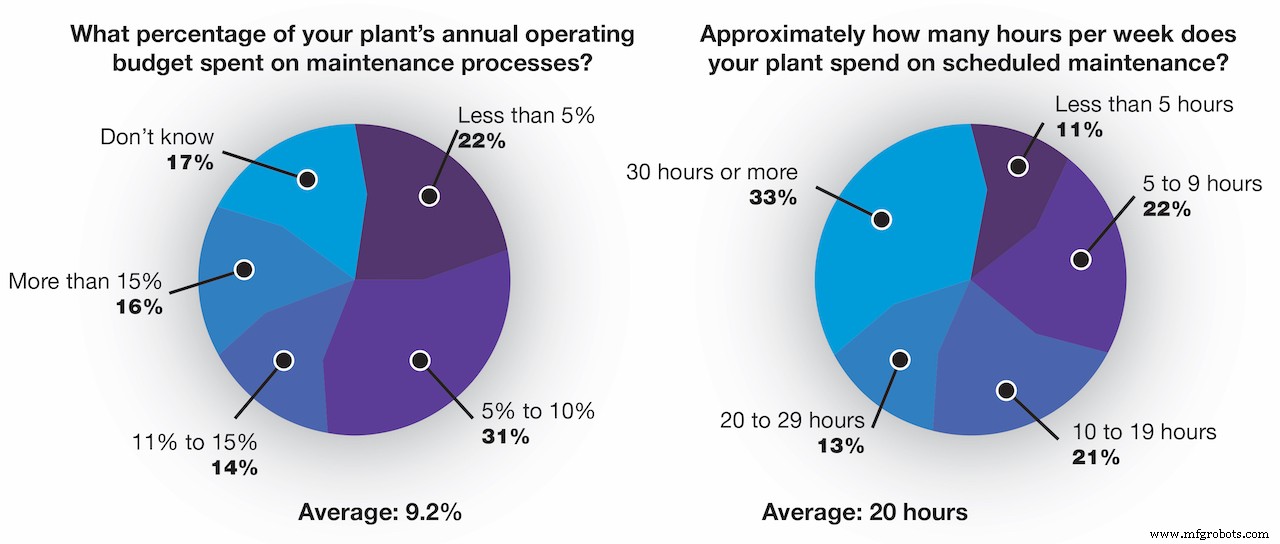

- 定期メンテナンス: 平均的な施設は毎週20時間、定期メンテナンスに費やしており、53%が年間運用コストの最大10%をメンテナンスプロセスに割り当て、30%がこの予算の10%以上をメンテナンスに費やしています。

- システムへの注意: 回転機器(モーター、動力伝達など)、流体動力システム(空気、油圧など)、およびプラント自動化システムは、施設が最も保守サポートを提供する3つの領域であり、内部配電システムとマテリアルハンドリング機器がそれに続きます。

- トレーニング: メンテナンスチームは、主に基本的な機械的スキル(73%)と電気的スキル(72%)、および安全性(72%)のトレーニングを受けています。他の種類のトレーニングには、潤滑とモーター(55%)、ギアボックスとベアリング(52%)が含まれます。

メンテナンスがコストセンター(59%は、コストを管理している間も設備を稼働させ続けると述べた)または利益センター(34%は、メンテナンスがプラントにより大きな容量を提供すると述べた)と見なされるかどうかにかかわらず、プラントの稼働時間、生産性、および運用の卓越性は依然として重要です。

このインフォグラフィックをチェックして、製造業におけるメンテナンスの傾向と課題について詳しく知るか、プラント固有のメンテナンスのニーズについて1対1で話し合うために今日お問い合わせください。

機器のメンテナンスと修理

- 小さな3Dイメージセンサーは飛行時間テクノロジーを使用しています

- メンテナンスメトリクスの意味を理解する:修復する平均時間

- メンテナンステクノロジーを更新してダウンタイムを削減する7つの方法

- なぜ今がメンテナンスおよび資産管理ソフトウェアを入手する時なのか

- 進歩する半導体技術、一度に1ナノメートル

- 交通機関のモバイルテクノロジーをアップグレードするときが来た理由

- IMMPとは:CMMSとの違いと利点

- クレーンブレーキのメンテナンスの時間を伝える方法

- クレーンのメンテナンス:クレーンホイールを交換する時期が来た兆候

- メンテナンス慣行を最適化するための6つのステップ

- CMMS アプリケーションを更新する時期の 6 つの兆候.