メンテナンスに関するダウンタイムと故障時間の違い

多くの人が「ダウンタイム」の代わりに「ブレイクダウン」という用語を使用しています。ただし、このブログで説明するこれら 2 つの用語には違いがあります。しかし、最初に、これらの用語の基本的な定義を知っておきましょう。それでは、時間を無駄にすることなく始めましょう。

資産内訳と資産内訳時間とは?

故障は、誰もが定義を持っている必要があるものであり、故障について話すときは、修理、交換、サービスなどの用語が頭に浮かびます。

簡単に言えば、何らかの問題が原因でアセットが機能していません。故障時間は資産故障の結果であり、資産が故障した瞬間から故障時間が始まり、実行モードに戻らないまで実行されます。

資産の内訳は生産的ではなく、マシンが動作しているはずのときに問題に直面しているため、誰もが内訳時間を最小限に抑えたいと考えています。機器の故障とメンテナンス作業は、時間のかかるプロセスです。メンテナンスに費やされる毎分、組織は生産の損失を被ります。

ダウンタイムとは?

ダウンタイムとは、資産や設備が運用段階にないときのことです。パフォーマンスが損なわれないように、資産を最良の状態と形状に保つために行われます。 2 つの異なるタイプに分類できます!

計画的ダウンタイム

計画的ダウンタイムは、ほとんどのスタッフが休暇中に機器のメンテナンスを行う必要がある場合など、意図的に行われるものです。

言い換えれば、計画されたダウンタイムでは、アセットは保守目的でオフラインになるため、どの部門の作業も妨げられません。この中で、アセットのアップグレードのインストール、定期的なメンテナンス、動作していない部品の削除など、いくつかのアクティビティが行われます。

調整されたダウンタイムが予想されるため、収益性と仕事の不運と同様に、時間と現金が貢献する限り、さらに制御されます。このダウンタイムでは、保守チームは定期保守や予防保守などを行うことができます!

予定外のダウンタイム

名前が示すように、アセットが機能しておらず、計画外のダウンタイムです。これは、製造業、自動車、建設などのセクターにとって大きな問題の 1 つです。利益率の低下に悪影響を与える可能性があり、組織の生産性も低下します。

重要なマシンが効率的に機能していないか、稼働していない場合、大きな問題が発生する可能性があります。したがって、定期的にメンテナンスを提供することで、予定外のダウンタイムを回避する必要があります。

計画外のダウンタイムでは、ビジネスの損失が発生する可能性があるため、メンテナンスに失敗した機器はできるだけ早く修理されます。ダウンタイムと故障の両方を最小限に抑えるように努めており、計画的なダウンタイムはほとんどなく、故障時間を短縮できます。

それで、解決策は何ですか?

お願いしてよかったです。

この問題に対するより効果的な解決策は、資産のダウンタイムと故障時間も短縮できるプロアクティブなメンテナンスです。プロアクティブ メンテナンスは、予防メンテナンスと予測メンテナンスに分類できます。

Statista によると、「世界の予知保全市場は、2024 年までに約 235 億米ドルに達すると予想されています。この市場は、2018 年から 2024 年にかけて、年平均約 40% の成長率で成長すると予想されています。」

プロアクティブ メンテナンスを使用している場合でも、不必要にメンテナンスを計画およびスケジュールする必要があるわけではありません。メンテナンスが必要なアセットにメンテナンスを提供することに重点を置いています。

プロアクティブなメンテナンスはメンテナンスに役立ちますが、資産が豊富にある場合、資産を追跡することは困難な作業です。どのアセットがメンテナンスを必要とし、どのアセットが複雑なアクティビティにならないかを見つけます。

そのため、CMMS などの自動保守管理ソフトウェアが必要です。組織が必要とする正確なツールになる可能性があり、ビジネスを成長させ、日常のメンテナンス作業を最適化する可能性があります。

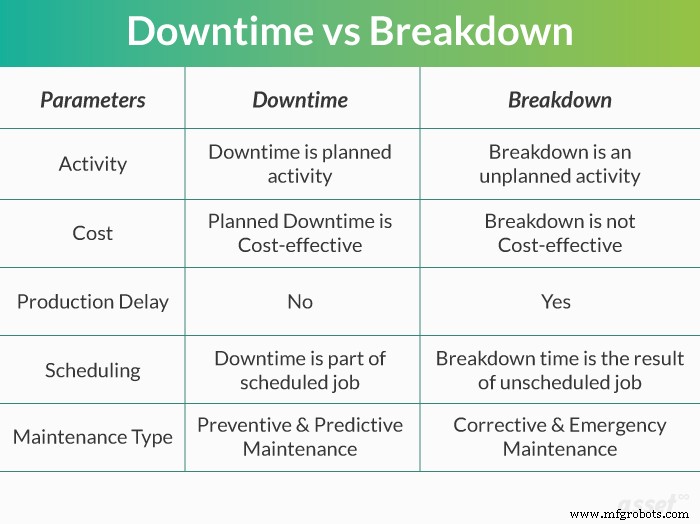

ダウンタイムとブレイクダウン タイムの違いは何ですか?

ダウンタイムと故障時間の違いについては、以下で説明します:

- ダウンタイムは計画的または計画外の活動である可能性がありますが、故障は完全に計画外の活動です。

- 計画的なダウンタイムなどの計画的なイベントは、突然の故障などの計画外のイベントと比べて費用対効果が高くなります。

- 計画的なダウンタイムは生産を遅らせることはありませんが、故障時間は生産の遅れを引き起こす可能性があります。

- 故障時間は予定外のメンテナンスの結果ですが、ダウンタイムは予定されたメンテナンス活動の一部です。

- 計画的なダウンタイムでは予防メンテナンスを使用でき、計画外のダウンタイムでは状態ベースのメンテナンスと故障、故障メンテナンスまたは緊急メンテナンスを利用できます。

結論

不必要な費用からビジネスを救いたい場合は、予防保守を実施する必要があります。プロアクティブに機能し、資産や機器のメンテナンスをスケジュールするため、メンテナンス活動に非常に役立ちます。

ただし、CMMS ソフトウェアはこの目的で使用されます。この計画保守では、作業指示書が作成され、技術者に割り当てられます。各作業指示書で実行する必要があるタスクを把握するためのチェックリストが作成されます。

さらに、このソフトウェアを使用すると、毎日、毎週、毎月などのメンテナンス活動の頻度を定義できます。また、作業が割り当てられたときに技術者に警告したり、遅延が発生したときにリマインダーを通知したりします。

このソフトウェアを使用すると、技術者の活動、修理とメンテナンスの費用、スペアと消耗品の費用を追跡できます。

よくある質問 (FAQ)

<強い>1. CMMS ソフトウェアの利点は何ですか?

CMMS ソフトウェアの利点は、定期メンテナンス、資産履歴、ダウンタイムの短縮、メンテナンス コストの最小化、効果的な作業指示管理、生産性の向上、安全性の強化、自動作業管理、アラート、および通知です。

<強い>2.マシンのダウンタイムを減らし、アップタイムを増やすにはどうすればよいですか?

簡単に言えば、ダウンタイムは資産が運用されていないときであり、アップタイムは資産が運用されているときです。ダウンタイムを短縮するには、マシンが定期的にメンテナンスを受け、パフォーマンスが低下しないようにする必要があります。メンテナンスが時間通りに提供される場合、メンテナンスはアセットに対してあまり作業する必要がなく、定期的なメンテナンスだけで機能します。

<強い>3.故障メンテナンスとは

内訳保守は、すでに故障段階にある、または故障しようとしている資産で使用されるタイプの保守です。計画的または計画外のいずれかです。たとえば、Run to Failure メンテナンスは故障メンテナンス タイプです。

機器のメンテナンスと修理