メンテナンスでは、2プラス2は8に等しくなります

ほとんどの保守部門は、保守の計画とスケジューリング、および条件ベースの保守の必要性を確信していると公言しています。しかし、それらを一緒に使用することの利点は謎に包まれているようです。ボンネットを開けて、それらがどのように連携して、それぞれを単独で使用した場合のメリットの合計をはるかに超える結果を生み出すかを見てみましょう。まず、それぞれの概念を簡単に調べてみましょう。

メンテナンスの計画とスケジューリング

一言で言えば、保守の計画とスケジューリングは、作業に優先順位を付けて整理し、非常に効率的な方法で実行できるようにします。

店舗、経理、購買、エンジニアリング、生産のマネージャーと時間給の従業員は、コンセプトに賛同し、それが機能するために自分の役割を果たさなければなりません。計画とスケジューリングの主な成果のいくつかは次のとおりです。

- 特定された作業を分析および実行するための組織化されたアプローチ。

- 作業の評価と実行に関する詳細な計画、規則、記録。

- プランナー、スーパーバイザー、職人の効果的な活用。

これらの結果は、これらの利点をもたらすはずです:

- 保守作業時間を効率的に使用することによるコスト削減。

- すべてのジョブの実行が高速化されることで、生産量が増加します。

- より良いワークフローにより、怪我を減らし、ストレスを軽減します。

ご覧のとおり、効率と組織がすべてです。

メンテナンスの計画とスケジューリングを単独で実施する場合、職人は「サプライズ」の故障によって引き起こされる緊急事態に不満を抱き続けることが多く、展開に苦労して長い時間を費やした計画とスケジューリングの手順をバイパスせざるを得なくなります。

次に、条件ベースのメンテナンスを見てみましょう。

条件ベースのメンテナンス

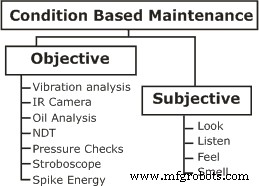

条件ベースのメンテナンス、またはよく呼ばれる予知保全は、さまざまな方法で定義できます。ただし、振動解析をはるかに超えていることに注意することが重要です。

図1.の一般的な定義

条件ベースのメンテナンス

状態ベースのメンテナンスの結果は、機器またはコンポーネントの故障として現れる前に、将来の障害を見つけることです。故障は、コンポーネントが達成するように設計された機能の喪失として定義されます。たとえば、ポンプがポンプを停止した場合などです。

- ご覧のとおり、結果は純粋な情報です。アイテムが将来破損することを知っています。これ自体は障害を防ぐことはできませんが、次のことが可能になります。

将来の故障の影響を受ける機器や部品に関する情報を収集します。 - 修理の計画とスケジュールを立てます。

- 機能障害によって引き起こされる結果的な損傷のコストを排除します。

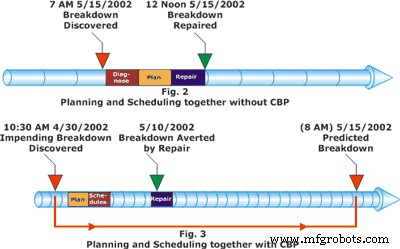

故障が発生する前に修理すると、通常は50〜90%節約できます(図2と3を比較してください)。

図2.条件ベースのない計画とスケジューリング

メンテナンス。故障が発見されたとき、あなたはしなければなりません

すぐに診断、計画、修復して、生産を取り戻します

稼働中です。通常、現時点ではリソースは節約されません。

図3.計画とスケジューリングおよび条件ベース

メンテナンス。差し迫った障害が先に発見されたとき

時間、あなたはそれを計画し、部品を手に入れ、それをスケジュールしそして修理する時間があります

故障が発生する前に。これは通常50から90の費用がかかります

パーセント少なく、多くの場合、他の修理と一緒にスケジュールすることができます

生産への影響が少ない。

上記の節約の程度は、オンラインで修理できるかどうか、および修理の費用をどれだけ早くキャッチするかによって異なります。来週の水曜日の午前8時から午後4時にメンテナンスが予定されている生産ラインに取り付けられた、在庫のある標準モーターの差し迫った故障を見つけることと、在庫のないモーターが夜間に故障してラインのシャットダウンを強制したシナリオとを比較してください。修理のため。 2番目のシナリオは、人々が何が悪いのかを探してスクランブルをかけ、いくつかの取引やおそらく店舗に電話をかけるため、最初のシナリオよりもはるかにコストがかかります。残業、生産損失を追加し、サプライヤーに連絡して代替品を見つけると、おなじみの写真が浮かび上がります。

予知保全のみを実施すると、多くのアイテムに修理のフラグが立てられることがよくあります。ただし、メンテナンスには効率的な作業慣行(計画とスケジューリングを読む)がないため、実際に修理されているのはそのうちの一部だけです。もちろん、予知保全を使用して見つけたほとんどのアイテムは、発見されたときに修理されるのではなく、依然として故障しているため、これはオペレーターや職人の士気をくじくものです。

結婚

一方、予知保全と計画およびスケジューリングを一緒に使用すると、次のような相乗効果が生まれます。

- スペアと材料のコストを削減

- 労働生産性の向上(主にメンテナンスで、またオペレーターにとっても)

- 仕事に対する満足度の向上

- 生産量の増加

- 効果的な作業慣行

- 生産品質の向上

ここまでで、計画とスケジューリング、および予知保全を一緒に使用すると、2プラス2が8に等しくなることがはっきりとわかります。

Torbjörn(Tor)Idhammarは、IDCONInc。の信頼性および保守管理コンサルタントのパートナー兼副社長です。MichaelLippigは事業開発マネージャーです。 Torの主な責任には、予防保守/基本的なケアと状態監視、計画とスケジューリング、スペアパーツの管理、および根本原因の問題の排除のためのトレーニングと実装のサポートが含まれます。彼は「状態監視基準」(第1巻から第3巻)の著者です。ノースカロライナ州立大学で工業工学の理学士号を、ルンド大学(スウェーデン)で機械工学の修士号を取得しています。 Tor(800-849-2041)に連絡するか、info @ idcon.comに電子メールを送信してください。

信頼性とメンテナンスの経営コンサルタント– IDCON

www.idcon.com

機器のメンテナンスと修理