データ自動化による保守計画とスケジューリングの改善

生産設備の定期的なメンテナンスは、設備の信頼性を向上させ、コストを管理し、設備のダウンタイムを削減し、製品の品質が損なわれないようにすることを望むすべてのメーカーにとって必須です。

データ自動化のメリットを活用するテクノロジーとクラウドベースのプラットフォームの進歩のおかげで、メンテナンスの計画とスケジューリングを自動化できるだけでなく、精度も大幅に向上させることができます。

この記事では、予防保守のコンテキストでデータ自動化がもたらす非常にシンプルで実用的なメリットについて詳しく見ていきます。

メンテナンスが収益に与える影響

メンテナンスが重要です。これには2つの方法はありません。部品や労働力などの必要なリソースを割り当て、必要なときにそれらを利用できるようにすることが、機器の稼働と生産の流れを維持するための本質です。

ただし、資産管理が企業の収益にどのように影響するかを理解して、その重要性の全体像を把握し、改善の考え方が必要な理由も理解する必要があります。

メンテナンスを改善することのコスト主導の利点のいくつかは次のとおりです。

- 既存の機器がより有効に活用されているため、投資を延期することができます。

- 機械が計画どおりに稼働するため、故障によるコストが減少します。

- 各オペレーターが1時間あたりの生産量を増やすと、生産コストは減少します。

- 製品の品質が向上すると、製品あたりのコストは下がります。

部門のメンテナンスの成熟度の現在の状態に関係なく、メンテナンスの方法を改善することに焦点を当てる必要があります。メンテナンスの計画とスケジューリングを最適化するということは、必要なときにメンテナンスを行い、そうでないときにメンテナンスを行わないようにすることを意味します。つまり、予防保守プログラムの精度を向上させます。

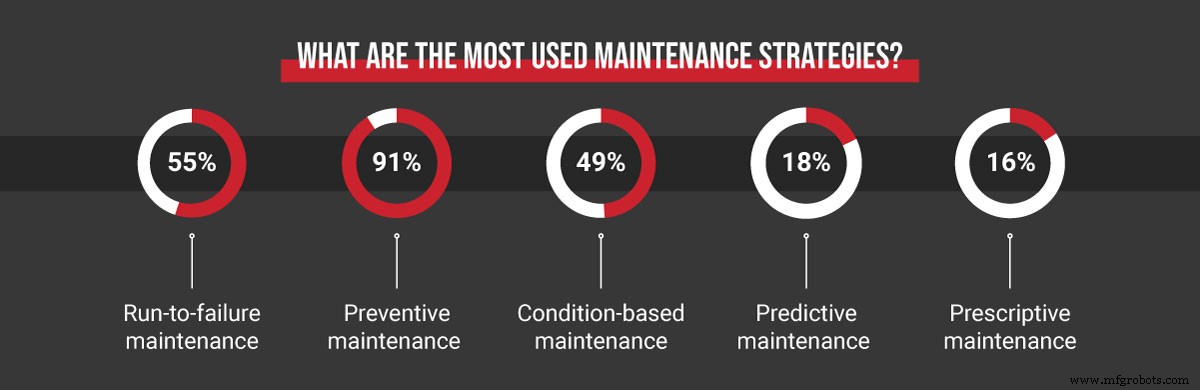

最も一般的な戦略としての予防保守

メンテナンスを改善するために工場で適用できるさまざまなメンテナンス戦略があり、適切なものを選択することは、あなたが旅のどこにいるかによって異なります。

予防保守はメーカーの間で最も人気があるため、この戦略が何であるかをざっと見てみると、データ自動化を使用して精度を向上させる方法を理解するのに役立ちます。

予防保守は定期的に実施されます。これらの間隔の定義方法に基づいて、2種類の予防保守を区別できます。

- カレンダーベースのメンテナンス: 部品が故障する前に交換するために事前にスケジュールされた計画的なメンテナンスの形式。たとえば、10日、30日、90日などの設定された間隔を利用します。

- 使用量ベースのメンテナンス。 カレンダベースのメンテナンスが設定された時間間隔を使用して部品を交換する場合、使用量ベースのメンテナンスは使用間隔を利用します。たとえば、10000マシンサイクル後に部品を交換します。

2つを比較すると、後者はより正確になることを目的としています。しかし、落とし穴があります。

マシンデータにアクセスできない企業が、資産の使用状況を正確に追跡することは困難です。したがって、正確な使用率が欠落しているため、メンテナンスを改善することも困難です。

次の章で説明するように、これはデータの自動化で解決できます。

データ自動化はテーブルに何をもたらしますか?

本当の意味で、データの自動化とは、インテリジェントなプロセスとシステムを使用して、データの大部分を収集、処理、または保存することです。さらに、データの自動化は、結果の一貫性を維持するのに役立ちます。これは、データの実行が手動で実行される多くの企業が直面する重要な問題です。手動と自動のデータ収集には大きな違いがあります。

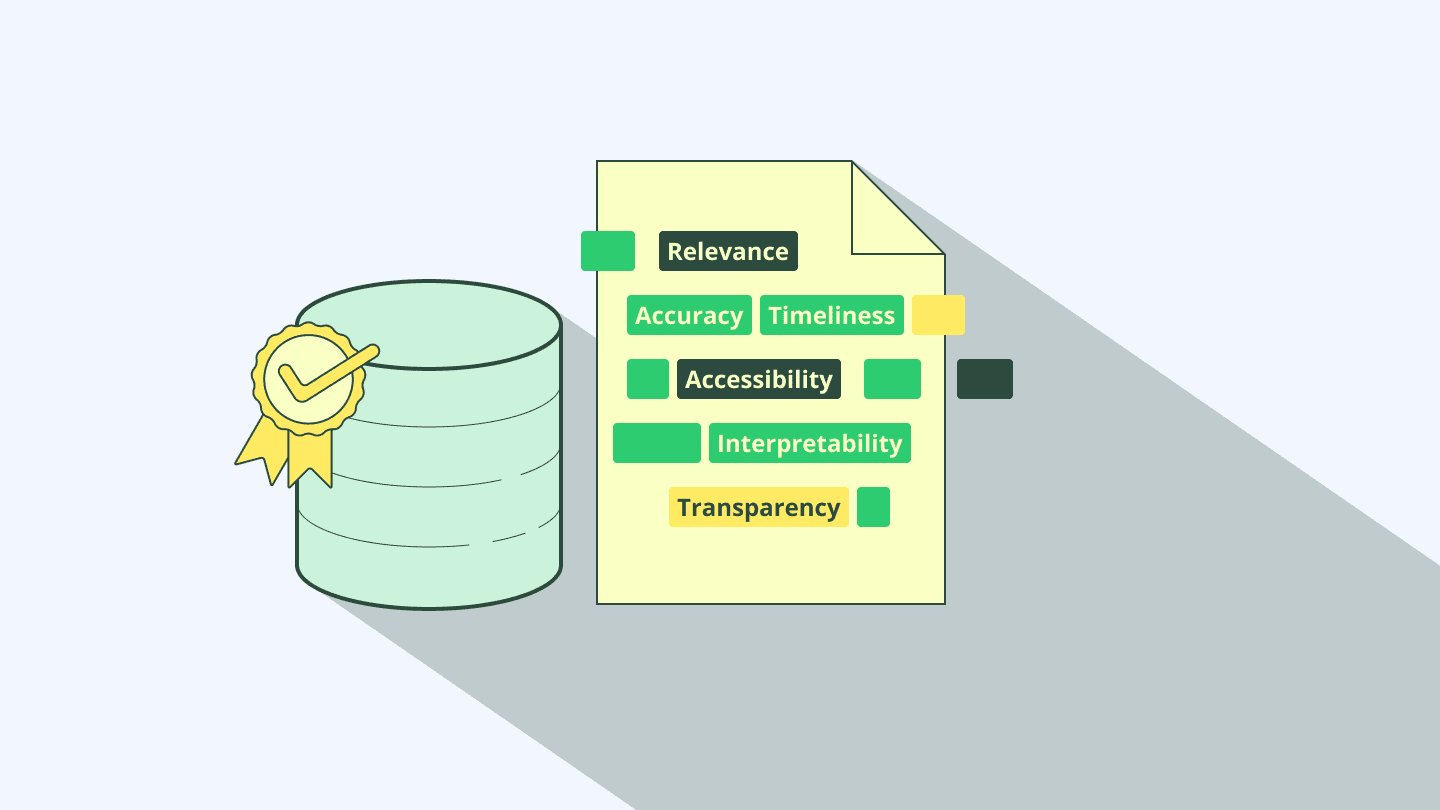

データ品質の6つの次元

工場では、さまざまなセンサーを使用して生産情報を収集し、システムまたは一連の統合システムを使用してこのデータを処理することを意味します。

自動的に収集できる情報の例は次のとおりです。

- 生産速度と数量(サイクル)

- マシンの稼働時間とダウンタイム

- 製品(イオン)の品質

メンテナンスについて話しているので、この情報がメンテナンスの計画とスケジューリングの精度を向上させるためにどのように役立つかを検討する必要があります。

たとえば、マシンが何サイクル通過したかを正確に知るには、特定の時間にどの製品が製造されたかを知る必要があります。それがわかれば、マシンの実際の使用状況を評価できます。

もう1つの例は、マシンの稼働時間とダウンタイムです。繰り返しになりますが、データの自動化により、マシンがいつ動作していたか、いつ停止またはアイドリングしていたかを正確に知ることができます。

データ自動化が果たす役割を理解したので、メンテナンスプランナーとスケジューラーがPMスケジュールの精度をどのように改善できるかに注目できます。

データ自動化を使用してメンテナンスの計画とスケジューリングを改善する

以下は、データ自動化を利用して定期的なメンテナンスをより正確にする3つの非常にシンプルで実用的な方法です。

#1)カレンダーと使用状況に基づくチェックがよりスマートになりました

マシンがいつどのくらい稼働しているかに関するデータを取得すると、メンテナンスの計画とスケジューリングがはるかに簡単になります。

たとえば、センサーとキャプチャされた情報を理解するシステムを使用して、スケジュールされたシフトに実際の生産があったかどうかを知ることができます。そうでない場合は、その時間を間隔にカウントする必要はありません。したがって、30暦日の代わりに、実際の作業の30日後にチェックをスケジュールすることができます。そして、これはあなたのマシンからのデータで検証されます。

同様に、データの自動化により、本番マシンが何サイクルを通過したかを正確に知ることができます。

適切に実装されたシステムは、現在どの製品が生産されているか、何が以前に生産されたか、そしてどのくらいの量で生産されているかを知ることができます。つまり、本番アセットの実際の使用状況を追跡します。また、計画よりも遅く実行されているかどうかを通知することもできます。

これは、データの自動化を活用して、使用量ベースのメンテナンスアクティビティの精度と関連性を向上させることができることを意味します。

#2)イベント関連のメンテナンス

生産プロセスと日々発生するさまざまなイベントを深く理解することで、メンテナンスのスケジュールをより正確にすることができます。利用できる3つの例を次に示します。

- ダウンタイムの理由に基づくメンテナンス。 データ自動化が最初に提供するのは、実際のダウンタイムの正しい概要です。その情報を入手したら、ダウンタイムの原因となる理由の収集を開始できます。根本的な障害の原因を特定したら、それらの特定の理由に対処または防止するための将来のメンテナンスタスクを計画できます。

- セットアップ中のメンテナンスのリマインダー。 新製品への切り替えを追跡するシステムがある場合は、セットアップが完了する前に、アクティビティの定期的なチェックを完了するように乗組員に通知できます。これにより、マシンがピーク状態で実行されていることを確認できます。この種の改善は、データの自動化なしで実装するのは難しいでしょう。

- 質の高いイベント。 あなたのチームが、ラベル印刷機の問題のために100個の製品を廃棄しなければならなかったことを発見したとします。この情報はセンサーを使用して自動的に取得され、ログに記録されると、メンテナンスクルーに問題が自動的に通知されます。メンテナンスをより効果的にするためのさらに別の迅速な勝利。

これは完全なリストではありませんが、データの自動化によって生産プロセスに関する正確な情報が得られれば、計画された保守作業の精度を大幅に向上させ、過度の保守を行う可能性を最小限に抑えることができるという考えの概要を示しています。

>データ自動化を実装する方法は?

残っている最後の質問は、メンテナンス目的でデータ収集を自動化する方法です。さまざまなシステムがこれを行うことができますが、最も明白なものはコンピューター化された保守管理システムです。ただし、CMMSシステムとOEEシステムを組み合わせるという別のオプションがあります。

強力な予防保守システムを使用すると、保守スケジュールの管理、スペアパーツの在庫管理の改善、保守の管理部分の自動化などを行うことができます。

OEEシステムは、可用性、パフォーマンス、品質の3つのコンポーネントを通じてマシンの使用率を調べるときに、生産プロセスで実際に何が起こっているかについての情報を提供します。

これらのコンポーネントが重要なのはなぜですか?この記事の冒頭で概説した4つの最終的なメリットのうち3つは、OEEにも関連しているためです。

- 故障によるコストが減少します。 故障が少なければ少ないほど、可用性は高くなります。 。

- 各オペレーターが1時間あたりの生産量を増やすと、生産コストは減少します。 生産速度が最適な場合は、パフォーマンス 改善します。

- マシンが正常に動作するため、生産品質が向上します。 より多くの品質 あなたが生産する製品は、あなたの読書の質が高くなります。

つまり、OEEを最適化すると、メンテナンスも改善され、その逆も可能になります。 。 Total Productive Maintenance(TPM)が開始以来、その哲学の主要な基礎としてOEEの監視と測定が含まれているのも不思議ではありません。

最新のCMMSをOEEシステムと統合することで、メーカーはデータ自動化を最大限に活用できます。

最後の言葉

製造会社が利用できるようになった技術の進歩を検討しているため、データの自動化は間違いなく投資を検討する1つの側面です。

これは、メンテナンスアクティビティの計画とスケジューリングを改善するのに役立ち、自動データ収集に大きく依存するCBMや予知保全などの高度なメンテナンス戦略への道を開きます。

作成者: MartinLäätsは、Evoconの共同創設者兼製品および設計責任者です。 Evoconは、機械からのデータ収集を自動化し、生産パフォーマンスに関するリアルタイムの情報を提供する、視覚的でユーザーフレンドリーなOEEソフトウェアです。

機器のメンテナンスと修理