Anisoprint連続繊維共押出技術は、月面車に動力を供給します

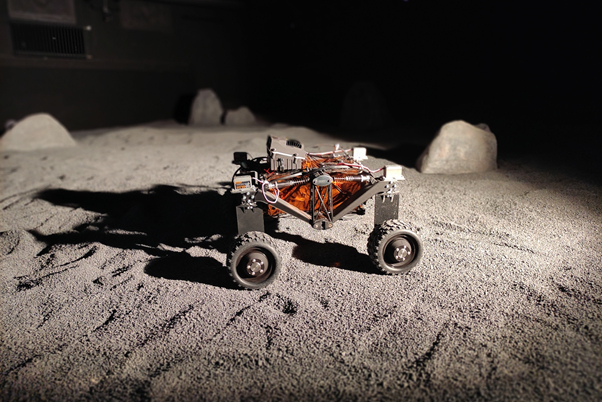

連続繊維3D印刷システムのメーカーであるAnisoprint(Esch-sur-Alzette、ルクセンブルグ、英国)は、連続繊維共押出技術を使用して、ActInSpace2020の受賞者である学生チームKeplerによって設計された月面車用の軽量部品を製造しました。新しい宇宙関連ソリューションの開発のための世界最大の「ハッカソン」と言われています。月面車は、9月21日にルクセンブルク大学の月食環境をシミュレートしたLunaLabでテストされ、9月27日(デモデー)に展示されました。

ローバー自体を開発したKeplerチームは、コンテストの「DIY月面車の構成テスト」チャレンジ部分で優勝し、SnTとTechnoportのSpace Robotics Research Groupの専門家からサポートを受けて、ビジネスコンセプトを調査し、月面車を構築しました。プロトタイプのローバー構成の基礎。チームの主な課題は、質量が4キログラム未満のロボットを作ることでした。 3D印刷された複合材料は、軽量で高強度の理想的なオプションであるため、同社はAnisoprintに目を向けました。

「私たちが扱うアプリケーションケースは、主に等方性材料が効果がないことが判明した領域からのものです。つまり、ここではジオメトリと重量の両方で異方性補強の設計を常に変更します」と、AnisoprintアプリケーションエンジニアのAlekseyIvanov氏は述べています。 「複合3D印刷は航空宇宙に大きな可能性を秘めています。私たちは、人々がそれを探索し、テクノロジーから最大限の利益を得るのを支援します。」

この軽量化を実現するために、ホイールマウントとコントロールアームの2つのサスペンションパーツが改造されました。カーボンファイバーが選択された補強材であり、SmoothPAは研磨された表面を実現しました。結果として得られる部品の重量は、コントロールアームで64グラム、ホイールマウントで24グラムと低くなっています(15%のインフィルのみが使用されました)。

ファイバ