リチウムイオン電池用の金属酸化物アノードの電気化学的性能に及ぼす異なるバインダーの影響

要約

リチウムイオン電池(LIB)用の金属酸化物アノードの電気化学的性能をテストする場合、バインダーは電気化学的性能に重要な役割を果たしました。どのバインダーがLIBの遷移金属酸化物アノードを調製するのにより適しているかは体系的に研究されていません。ここでは、ポリフッ化ビニリデン(PVDF)HSV900、PVDF 301F、PVDF Solvay5130、スチレンブタジエンゴムとカルボキシメチルセルロースナトリウム(SBR + CMC)の混合物、およびポリアクリロニトリル(LA133)などの5つの異なるバインダーを研究して、アノード電極を作成しました(フルバッテリー)。電気化学的試験は、溶液として水を使用するSBR + CMCおよびLA133バインダーの使用が、PVDFよりも大幅に優れていることを示しています。 SBR + CMCバインダーは、バッテリーアノードの結合容量、サイクル安定性、およびレート性能を大幅に改善し、容量保持率は、2番目のサイクルと比較して50番目のサイクル後に約87%でした。 SBR + CMCバインダーは、LIBの遷移金属酸化物アノードを作成するのにより適していました。

背景

リチウムイオン電池は、理想的なエネルギー貯蔵装置になり、携帯電話、オーディオプレーヤー、ラップトップコンピューターなどの多くの携帯型電子機器や、高比エネルギー、高比エネルギーの利点により、航空宇宙、エネルギー、輸送、その他の分野で使用されています。動作電圧、光品質、長いサイクル寿命、小さいサイズ、およびより少ない自己放電[1,2,3,4,5]。従来のLIBは、安価で豊富でサイクリングに安定したグラファイトをアノード材料として使用しています。ただし、比容量が低いため(理論的には、372 mAh g -1 )、グラファイトLIBのさらなる開発は妨げられています。 )。結果として、高度なLIBの開発には代替アノード材料の探索が強く求められていました[6、7]。最近、3d遷移金属酸化物(MO、MはFe、Co、Ni、およびCu)が、高理論容量のアノードとして機能することが提案されました。しかし、遷移金属酸化物材料は、巨大な機械的応力のために急速な容量低下と高い初期放電比容量に悩まされ、充放電サイクル中に粉砕されます[8、9、10]。しかし、私たちの実験では、電極処理技術がサイクルの安定性を改善する上で重要な役割を果たしていることがわかりました。私たちの以前の研究(2014)[11]では、八面体CuO結晶を調製し、LIBのアノードとして使用しました。これは、PVDF 301Fのバインダーを使用した2サイクル目から50サイクル目まで、高い放電比容量と良好なサイクル安定性を示します。しかし、2年後、PVDF 301Fをバインダーとして使用した場合、同じCuOアノードは、100 mAh g -1 未満の非常に低いサイクル性能を示しました。 50サイクル後。詳細な理由は明らかではありませんが、バインダーが遷移金属酸化物アノードの調製と電気化学的性能の研究に重要な役割を果たしたことは確かでした。リチウムイオン電池の電気化学的性能を向上させるために、研究者たちは新しい電極材料を作成するだけでなく、新しい電極処理技術を探していました。

他の研究グループによっても発見されたように、バインダーは非常に重要であることがわかりました[12、13]。 Yingjin Wei etal。 [14]バインダーは、電極種を互いに接続し、それらを集電体に着実に接着するための効果的な分散剤として機能することを主な機能とする電池電極の重要な成分であると指摘しています。彼らは、TiO 2 を準備するときに見つけました アノード、バインダーとしてSBRとCMCを使用する電極は、より優れたサイクル安定性とより高いレート性能を示しました。 M.Manciniの研究グループ[15]とShuleiChouの研究グループ[16]も、バインダーとしてCMCを使用した電極が、バインダーとしてPVDFを使用した電極よりも優れた高速性能を備えていることを示しました。

PVDFは、優れた電気化学的および熱的安定性と、集電体と電極膜の間の良好な接着性により、LIBのアノードとカソードの両方に最も一般的に使用されるバインダーでした[17、18]。一方、PVDFの適用の見通しは、柔軟性が低く、高温で容易に膨潤し、より深刻で、 N などの有機溶媒に溶解する必要があるなどのいくつかの欠点のために制限されていました。 -メチル-2-ピロリドン(NMP)、 N 、 N -ジメチルアセトアミド(DMAc)、 N 、 N -ジメチルホルムアミド(DMF)。ご存知のように、NMPの最も一般的な有機溶媒は、高価で、揮発性で、可燃性で、毒性があり、柔軟性が低く、リサイクル性が低い[19,20,21]。ここ数年、電気化学的性能を高めるための代替の水溶性ポリマーを探すために多くの努力が払われてきました。たとえば、CMC [22、23]、SBR [24]、LA133 [25、26]、ポリアクリル酸(PAA)[27、28]、ポリビニルアルコール(PVA)[29、30]、ポリエチレングリコール(PEG LIBでの使用に成功したのは、安価で環境に優しく、溶解性も優れているためです)[20]、ポリアミドイミド(PAI)[31]はNMPの代わりに水を使用した可能性があります。水性バインダーの中で、SBRとCMCに基づくシステムは、最も研究されたバインダーの組み合わせであり、充放電サイクル中の体積膨張を順守するときに、電極に優れたサイクリング能力と機械的安定性を提供できます。 CMCは、天然セルロースの線状高分子誘導体であるカルボキシメチル(-COO - )および水溶性のヒドロキシル(-OH)基は、電解質のリチウムイオン交換に寄与します。また、エラストマーとしてのSBRは、強い結合力、高い柔軟性、優れた耐熱性を示します。したがって、SBRとCMCの組み合わせは、高い接着剤、優れたサイクル性能、強力な分散媒体、および電極がサイクリング中に激しい体積膨張を被った場合の機械的安定性を提供できます[14、32]。代表的なバインダーの化学構造を図1に示します。ただし、どのバインダーがLIBの遷移金属酸化物アノードの調製に適しているかは体系的に研究されていません。

この研究で紹介するポリマーの化学構造の概要

ここで、この研究では、遷移金属酸化物と銅箔の間の結合性能を体系的に調査するために、PVDF HSV900、PVDF 301F、PVDF Solvay5130、SBR + CMC、およびLA133などの5つの異なるバインダーを使用してアノード電極を準備しました(比較フルバッテリーに)、そして八面体のCuOが代表的な金属酸化物として選ばれました。定電流電荷放電、サイクリックボルタンメトリー、レート性能、および電気化学的インピーダンス分光法を含む電気化学的試験は、統計によって行われました。 SBR + CMCは、LIBの遷移金属酸化物アノードの作成に適していることがわかりました。

実験的

アノード電極の準備

CuO材料は、私たちのグループによって開発された化学還元法によって調製されました[11]。作用電極を製造するために、CuO材料、カーボンブラック、およびバインダーからなるスラリーが通常、特定の溶媒に混合されました。作用電極を製造するためのバインダーとしてPVDFを使用する場合、NMPに溶解した60 wt%CuO材料、10 wt%アセチレンブラック、および30 wt%PVDFからなるスラリーを銅箔にキャストし、80°Cで5分間乾燥させました。 h。バインダーとしてSBR + CMCを使用する場合(CMCは合肥Ke Jing Materials Technology Co. LTD。から購入し、1%水溶液中のCMCの粘度は1900 mPa s以上でした)、一般的な式は、 80 wt%CuO材料、10 wt%アセチレンブラック、5 wt%SBR、および5 wt%CMCを水に溶解し、銅箔にキャストし、50°Cで4時間乾燥させました。 LA133(Chengdu Indigo Power Sources Co.、Ltd。China から購入)を使用する場合 バインダーとしての典型的な処方は、80 wt%のCuO材料、10 wt%のアセチレンブラック、および10 wt%のLA133からなるスラリーを水に溶解し、銅箔にキャストし、50°Cで4時間乾燥させるというものでした。活物質、カーボンブラック、バインダーの重量比は、さまざまなバインダーの選択によって異なることを考慮してください。

細胞の組み立てと電気化学的研究

電気化学的測定は、参照として金属リチウムを使用し、対極として、H 2 を備えたアルゴンを充填したグローブボックス内のCR2025コイン電池を使用して実行しました。 OとO 2 1ppm未満の濃度。作用電極と対極はCelgard2320メンブレンによって分離されていました。電解質はLiPF 6 の1M溶液でした エチレンカーボネート(EC)-1,2-ジメチルカーボネート(DMC)中の体積比は1:1です。定電流充放電は、LAND(CT2001A、中国)バッテリーテスターで測定されました。 CVおよびEISは、電気化学ワークステーション(CHI604D、Chenhua)で実行されました。電圧は0.01V〜3.00 Vでした(vs. Li / Li + )、電流密度は0.2 C、周波数はAC電圧で0.01〜100kHzの範囲でした。

結果と考察

ガルバノスタットサイクリングパフォーマンス

PVDFバインダー

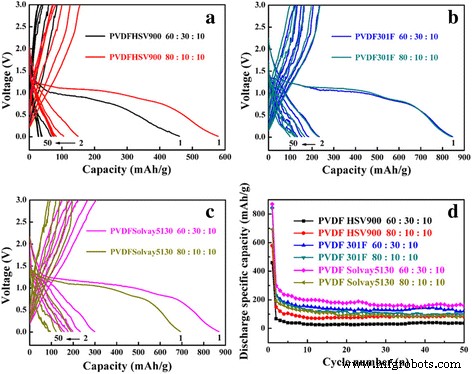

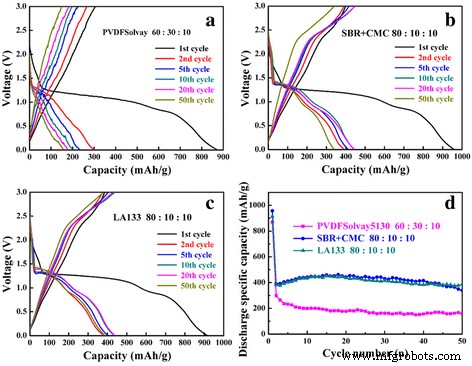

PVDFバインダー(a:HSV900、b:301F、c:Solvay5130)を使用して、0.01〜3.00 Vの電圧範囲(vs. Li / Li + )を図2に示します。わかりやすくするために、1、2、5、10、20、および50番目のサイクルのみを示しています。これらの結果は、以前の結果とは大きく異なりました[11]。図2bに示すように、2番目のサイクルでのPVDF301Fバインダーを使用したCuOアノードの放電容量は約250mAh g -1 でした。;さらに、サイクルの安定性が低く、放電容量が100 mAh g -1 未満に減少しました。 50サイクル後。ご存知のように、PVDFは誘電率が高く、NMP溶媒中での粘度と結合能力が高いホモポリマー材料でした。 PVDFの特性は分子量によって異なります。低分子量のPVDFは溶解しやすいが、PVDFバインダーを使用した電池の性能は不安定であった。ほとんどのPVDF分子は、PVDFの分子量が高い(120万を超える)場合にのみ膨潤し、完全に溶解しないため、材料の性能を十分に発揮することはできません。そのため、CuOアノードを製造するために2つの新しいPVDFHSV900とPVDFSolvay5130を購入しました。実験における3つの異なる分子量のPVDFは、それぞれPVDF HSV900(約300万)、PVDF Solvay5130(100万〜120万)、PVDF 301F(0.25〜100万)でした。分子量の小さいPVDFSolvay5130およびPVDF301Fは、6:3:1のスラリー比で最高の性能を示したことがわかります。それにもかかわらず、より大きな分子量のPVDF HSV900は8:1:1でした。 PVDFの分子量の大きさが電池の性能に重要な影響を与える可能性があることが確認されました。ただし、バインダーとして3種類のPVDFを使用したCuOアノードは、予想を超える非常に低いサイクル性能を示します。バインダーとしてPVDFSolvay5130を使用していますが、CuOアノードは最高のサイクル性能と放電容量を示します。 1、5、50サイクル目の最適条件の放電容量が、869.7、298.8、158.4 mAh g -1 であったのは残念でした。 、 それぞれ;容量保持率は30%未満でした。さらに、以前の調査ではCuOサンプルに2つの明確なプラトー領域がありましたが、ここでは、PVDF(a:HSV900、b:301F、c:Solvay5130)をバインダーとして使用した場合に明らかな放電プラトーは観察されませんでした。

さまざまなPVDFバインダーを使用したCuOの充放電曲線( a – c )とサイクリングパフォーマンス( d )。 a PVDFHSV900、 b PVDF301F、および c 0.2°CでのPVDFSolvay5130バインダー

一般に、リチウムイオン電池のアノードの容量低下の理由は次のとおりです[33、34、35] :( 1)電極材料の粉砕、過充電、および放電、(2)電極表面でのサイクルプロセス、(3)放電プロセス中の電解質溶媒の分解、(4)リチウムイオンがすべてを除去できないことによる不可逆的な副反応、および(5)充電に続く銅箔からのスラリーの落下-放電サイクル。ここでは、CuOアノード電極の準備条件はPVDFを除いて同じであったため、充放電サイクルに従ってスラリーが銅箔から落下した可能性があります。

SBR + CMCバインダー

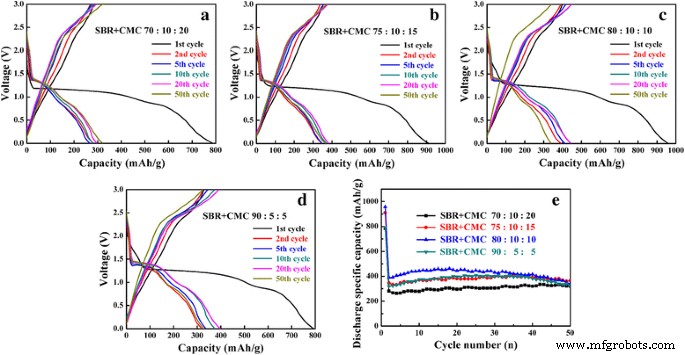

図3a〜dは、SBR + CMCバインダーを70:10:20、75:10:15、80:10:10の比率で使用した場合の0.2 Cおよび0.01〜3.0Vの電圧範囲でのCuOの充放電曲線を示しています。 、および90:5:5、それぞれ。 SBRの粘度が小さすぎて単一のバインダーとして使用できないため、粘度を上げるためにCMCを追加しました。図3に示すように、バインダーとしてSBR + CMCを使用した場合、CuOアノードのすべての放電容量はPVDFバインダーを使用した場合よりもはるかに高くなりました。さらに、バインダーとしてSBR + CMCを使用した場合、特にスラリーが80 wt%のCuO材料、10 wt%のアセチレンブラック、および10 wt%のSBR + CMCで構成されている場合、CuOアノードのサイクル安定性が向上しました。図3eに示すように、5 wt%SBRおよび5 wt%CMC)。 CuOアノードは、最高のサイクル安定性と461.3 mAh g -1 の最高の放電容量を備えていました。 50サイクル後、CuOの容量保持率は約86.85%であり、以前の調査である66%よりも優れていました[11]。したがって、LIBの遷移金属酸化物アノードを作成する場合、SBR + CMCバインダーは、PVDFバインダーよりも適した銅箔との活物質の凝集力が大きくなります。同様の結果が2015年にYingjinWei [6]によって報告されました。 ZnFe 2 O 4 アノード材料は、ZnFe 2 を調製する過程で、バインダーとしてSBR + CMCとPVDFを使用して、グリシン-硝酸塩燃焼法によって調製されました。 O 4 電極。 SBR + CMCバインダーを使用した電極は、不可逆容量が873.8 mAh g -1 であるという、優れた容量保持を示します。 100サイクル後、PVDFを備えた電極は、461.0 mAh g -1 しか保持しない深刻な容量低下を示します。 15サイクル後。 Shi-gang Lu etal。 [36]は、アノードシリコン(Si)材料の電気化学的性能に対するPVDFおよびSBR + CMCバインダーの影響が報告されています。 200 mAh g -1 の定電流で30サイクル後 、従来のPVDFとエラストマーSBR + CMCをバインダーとして使用したSi電極の可逆容量は、1093および2221 mAh g -1 でした。 それぞれ、SBR + CMCバインダーを使用したSi電極の容量保持とサイクル性能の向上を示唆しています。すべてのデータは、SBR + CMCバインダーで製造されたバッテリーのサイクル安定性が優れていることを示唆しています。

さまざまな比率のCuO( a )でのSBR + CMCバインダーを使用した充放電曲線 – d )とサイクリングパフォーマンス( e )。 a 70:10:20、 b 75:10:15、 c 80:10:10、 d 90:5:5

LA133バインダー

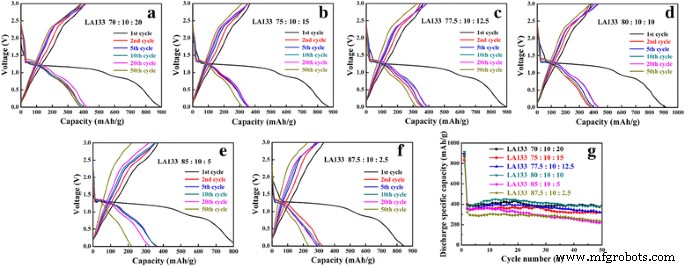

図4a–fは、0.2 CでのCuOの充放電曲線と、バインダーにLA133を70:10:20、75:10:15、77.5:10:12.5の比率で使用した場合の0.01〜3.0Vの電圧範囲を示しています。それぞれ80:10:10、85:10:5、および87.5:10:2.5。図4に示すように、バインダーとしてLA133を使用した場合、CuOアノードのすべてのサイクル安定性と放電容量は、SBR + CMCバインダーを使用した場合と非常によく似たPVDFバインダーを使用した場合よりもはるかに高くなりました。 LA133をバインダーとして使用すると、CuOアノードのサイクル安定性も向上しました。図4gでは、LA133バインダーの最適な混合プロセスは80:10:10のスラリー比であり、約99%の優れた容量保持率を示し、排出容量は450.2 mAh g -1 でした。 50サイクル後。したがって、LA133バインダーは、LIBの遷移金属酸化物アノードの製造にも適していました。 SBR + CMCとLA133の主な違いは、SBR + CMCはアノード電極にのみ適用可能であり、LA133はカソード電極とアノード電極の両方に適用できることです。 SBR + CMCがカソード電極で使用できない理由は、SBRの不飽和結合が高電位で酸化されることに加えて、準備された電極の柔軟性も異なっていたためです。バインダーとしてSBR + CMCを使用した場合、準備された電極はより柔軟であり、切断によって得られた丸い電極は比較的滑らかで完全でした。しかし、バインダーとしてLA133を使用して準備された電極はもろく、活物質は通常、その時点で電極の端から剥がされて丸い電極が得られました。したがって、通常、アノード電極を準備するときにSBR + CMCが選択されました。

さまざまな比率のCuO( a )でのLA133バインダーの充放電曲線 – f )とサイクリングパフォーマンス( g )。 a 70:10:20、 b 75:10:15、 c 77.5:10:12.5、 d 80:10:10、 e 85:10:5、 f 87.5:10:2.5

バインダーの結論

3種類のバインダーを使用した電極のサイクル性能に関する深い洞察を図5に示します。SBR+ CMCおよびLA133をバインダーとして使用した場合、PVDFと比較してより大きな放電容量が得られたことは明らかでした。アノードバインダーとしてPVDFを使用した電気化学的サイクリング性能の低さは、他の研究グループでも観察されました。 Zhen Fang etal。 [37]多孔質MnCo 2 を合成しました O 4 Co 3 の電気化学的性能を改善するためのマンガン(Mn)の導入による2段階法によるナノロッド O 4 。 MnCo 2 の電気化学的性能に対するバインダーの影響 O 4 アノード材料が調査されましたが、バインダーとしてPVDFを使用すると、放電容量が500 mAh g -1 であるため、パフォーマンスが低下し、容量が急速に低下します。 0.4 A g -1 の電流密度で 70サイクル後。驚くべきことに、準備されたままのMnCo 2 O 4 CMC + SBRを使用した電極は、1620 mAh g -1 の優れた容量保持を示します。 0.4 A g -1 の電流密度で 700サイクル後、0.4 A g -1 の高率でも 〜30 A g -1 容量は最大533mAh g -1 30 A g -1 で循環している 。これは、バインダーが安定した電極、特に遷移金属酸化物材料のアノード電極を準備する上で重要な役割を果たしたことを示しています。結論として、LIB用の遷移金属酸化物材料のアノード電極を作成した場合、PVDFはバインダーには適していませんでした。現時点では、SBR + CMCとLA133の両方が適していました。

異なるバインダーを使用したCuOの充放電曲線( a – c )とサイクリングパフォーマンス( d )。 a PVDF、 b SBR + CMC、 c LA133

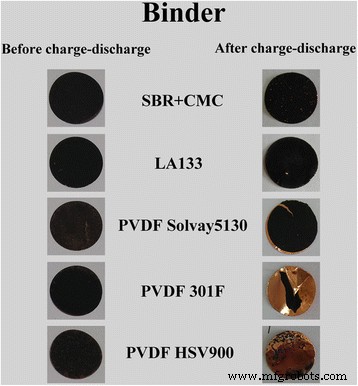

形態および構造の特性評価

銅箔へのCuOやその他の活性物質の付着を深く理解するために、定電流充放電試験後にリチウムイオン電池を開封しました。 SBR + CMC、LA133、PVDF Solvay5130、PVDF 301F、PVDF HSV900バインダーを使用して製造されたCuO電極の光学画像を、(左)放電テスト前と(右)50回の放電-放電サイクル後に示します。明らかに、電極は、いくつかの充放電サイクルの後にいくつかの変化を受けています。後者の3つの電極のPVDFバインダーを使用した電極フィルムは明らかに銅箔から剥がれ落ちており、特にPVDF301FとPVDFHSV900をバインダーとして使用した場合、活性物質はほとんど消失しました。対照的に、バインダーとしてSBR + CMCとLA133を使用した電極は、50回の充放電サイクル後もあまり変化せず、銅箔への付着力は比較的強かった。これは、PVDFとSBRの接着メカニズムに関連しています。バインダーとしてPVDFを使用した場合、活物質は平面接着の形で銅箔に接着し、接着強度が強くないため、活物質平面全体が銅箔から容易に剥離しました。これは、PVDF Solvay5130バインダーを使用した図6に示すように、銅箔から一体的に剥離された活物質によって証明できます。スポットボンディングの形で銅箔に接着された活物質であるバインダーとしてSBRを使用した場合、接着強度が強くない場合、このスポット上の活物質のみが銅箔から剥離する可能性があります。したがって、バインダーとしてSBR + CMCを使用すると、リチウムイオンアノードとしての遷移金属酸化物材料のサイクル性能は理論的には優れているはずです。

異なるバインダーを使用した充放電サイクルの前(左)と後(右)のCuO電極の光学画像

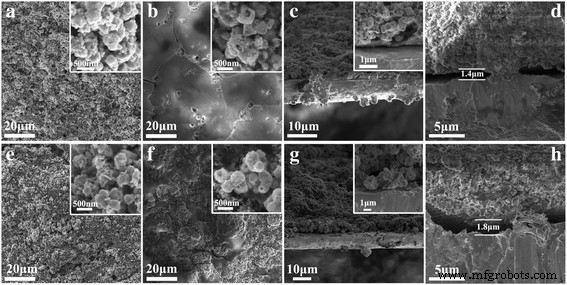

バインダーとしてSBR + CMC(a、b、c、d)とLA133(e、f、g、h)を使用したサイクル前後のCuO電極の比較を、SEMで分析し、図7に示します。バインダーとしてPVDFを使用して銅箔から物質が脱落したため、SEMの結果は示されませんでした。さらに、より明確に分析するために、SEM図の右上隅に大きな倍率の図が装備されました。八面体CuO材料は、放電試験後も八面体形態を維持できます。 SBR + CMCとLA133バインダーを使用した両方の電極フィルムは、銅箔にしっかりと付着していました。特に、図7c、gに示すように、放電テストの前にギャップは見つかりませんでした。ただし、図7d、hに示すように、放電テスト後、電極フィルムと銅箔の間に両方のバインダーにギャップが見つかりました。 LA133バインダーを使用した場合、電極フィルムと銅箔の間のギャップは約1.8 µmであり、1.4 µmのSBR + CMCバインダーよりもはるかに大きかった。ギャップは、電解液への浸漬と、長期間のサイクルの後に証明された充電と放電のサイクルの繰り返しが原因である可能性があります。電極材料は銅箔から脱落する可能性がありますが、PVDFバインダーよりもはるかに優れていました。したがって、バインダーは、LIBの金属酸化物アノードの準備とテストにおいて実際に非常に重要な役割を果たしました。 SBR + CMCの混合物の卓越した接着強度は、おそらくSBR + CMCの形成による3次元ネットワークに起因する可能性があります。バインダーとしてSBR + CMCを使用すると、より強力なポリマー鎖が形成され、CuO活物質とカーボンブラックに巻き付けられました。したがって、銅箔からの電極膜の剥離を防ぐことができます。

異なるバインダーを使用したCuO電極のSEMおよび断面SEM画像。 a、c 充放電サイクル前のSBR + CMCバインダー。 b 、 d 充放電サイクル後のSBR + CMCバインダー。 e 、 g 充放電サイクル前のLA133バインダー。 f、h 充放電サイクル後のLA133バインダー

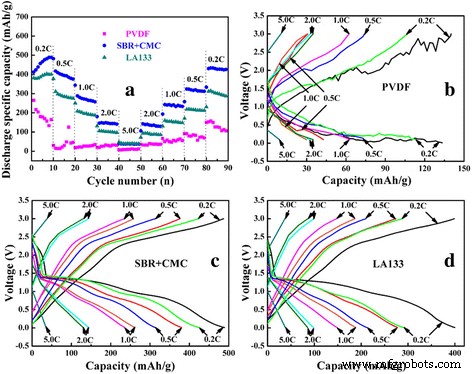

レートパフォーマンス

図8に、PVDF、SBR + CMC、LA133の3種類のバインダーを使用したCuO電極の最高条件でのレート性能を示します。比率テストプロセスパラメーターは、0.2C→0.5C→1.0C→2.0C→に設定されました。 5.0C→2.0C→1.0C→0.5C→0.2Cで充電および放電サイクル、電圧範囲は0.01〜3.0V。図8dは、さまざまな電流レートでの3つのバインダーのサイクル性能を比較しています。 SBR + CMCバインダーを使用した場合の電荷固有の容量は、PVDFやLA133よりもはるかに優れていました。対応する充放電曲線もそれぞれ図8a〜cに示されています。電流が0.2Cの初期低率に戻ると、ほぼすべてのセル容量が回復しました。バインダーとしてのSBR + CMCの回復容量は87.0%で、バインダーとしてのLA133(71.7%)およびバインダーとしてのPVDFよりも高くなりました。 (61.3%)。これは、3つのバインダー間の異なるダイナミクスに起因している可能性があります。

パフォーマンスを評価する( a )および異なるバインダーを使用したCuOの対応する充放電曲線。 b PVDF、 c SBR + CMC、 d LA133

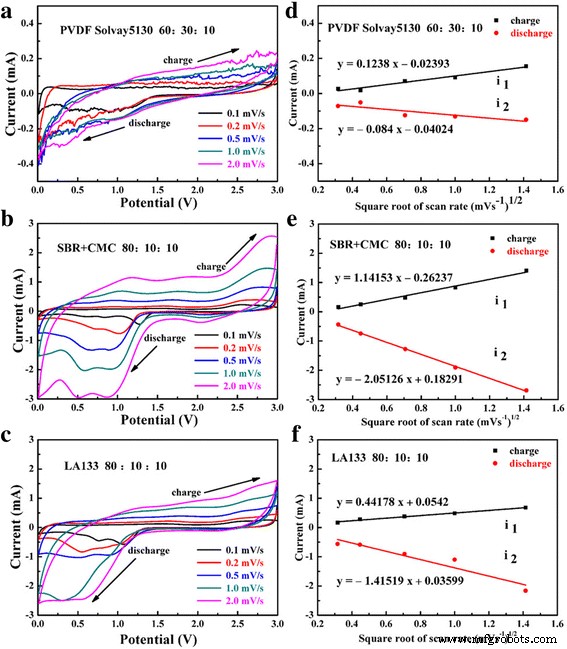

サイクリックボルタンメトリー

最良の状態で3種類のバインダーを使用したCuO電極のサイクリックボルタモグラムを、それぞれ図9a〜cの左の列に示します。非対称のCV曲線は、バッテリーの充放電サイクルが可逆的ではなかったことを示しています。スキャンレートは0.1〜2.0 mV s -1 バッテリーの充電と放電を2サイクル行った後にテストしました。 CVグラフは、スキャンレートが0.1 mV s -1 の場合、それぞれ約0.85Vと1.28V(特にSBR + CMCバインダー)に2つの明らかな減少ピークが現れたことを示しています。;これは、リチウムイオンの挿入が2段階の反応であり、放電曲線の2つの放電プラットフォームに対応していることを示しています。 1.28 Vの電位にある還元ピークは、CuOからCu 2 への変換に対応していました。 O、および0.85 Vの電位にある還元ピークは、Cu 2 の変換に対応していました。 OからCu。さらに、2.25 Vに小さな減少ピークが現れました。これは、CuO相を伴うSEIの生成に起因します[38、39、40]。充電プロセスでは、2つの酸化ピークを簡単に区別することはできません。それらは2.54Vで酸化ピークに融合しました。これは、CuからCu(I)およびCu(II)への変換プロセスに関連しています。さらに、1.50 V付近の明らかでない広いピークは、SEI層の分解に対応している可能性があります。スキャン速度を上げると、2つの還元ピークが負の電位に移動し、不可逆性が増加しました。 SBR + CMCをバインダーとして使用した場合、酸化および還元ピークの不可逆性は最小であり、電気化学的分極が最も低いことを示しています。 PVDFとLA133をバインダーとして使用した場合、スキャン速度を上げると、ピーク形状がだんだんはっきりしなくなりました。一方、SBR + CMCをバインダーとして使用した場合、酸化と還元のピークは2.0 mV s -1 でも非常に明白でした。 。サイクリックボルタモグラムテストでの良好なピーク形状は、SBR + CMCバインダーがPVDFおよびLA133よりも優れていることを証明しました。さらに、対照的に、バインダーとしてSBR + CMCを使用した場合のピーク電流とピーク面積は、バインダーとしてPVDFとLA133を使用した場合よりもはるかに大きいことがわかります。

異なるスキャン速度で3つのバインダーを使用したCuO電極のサイクリックボルタモグラム(左の列)と、ピーク電流とスキャン速度の平方根の関係(右の列)。 ( a 、 d )PVDF Solvay5130、( b 、 e )SBR + CMC、( c 、 f )LAI33

電極の反応速度をさらに研究するために、さまざまなバインダーを使用したCuO電極のリチウム拡散係数をRandles-Sevcikの式から計算できます[41]。

$$ {i} _p =0.4463 nFAC {\ left(nFvD / RT \ right)} ^ {1/2} $$(1)式によると。 1、 i p ピーク電流(A)、 n を示していました は移動過程の電子の数、 F ファラデー定数を表します(96,486 C mol -1 )、 A 電極面積(cm 2 )、 C 体積濃度を表します(mol cm -3 )、ν 掃引速度を表します(V s -1 )、 D 拡散係数(cm 2 )に代わって s -1 )、 R はガス定数でした(8.314 J K -1 mol -1 )、および T テスト温度(K)を表します。室温が25℃のとき、 F を入れます および R 式に。 (1):

$$ {i} _p =268600 {n} ^ {3/2} {AD} ^ {1/2} {Cv} ^ {1/2} $$(2)タイプから、ピーク電流はスキャンレートの平方根および268600n 3/2 に対応する直線の傾きと直接の比率であることがわかります。 AD 1/2 数式のC。

図9d–fは、 i の良好な線形関係を示しています p およびν 1/2 バインダーにそれぞれPVDF、SBR + CMC、LA133を使用したCuO電極用。 Li + の挿入と抽出の進行に関する拡散係数 CuO中のinは、最大の酸化ピーク(SBR + CMCバインダーを使用した場合の充電プロセスで約2.54V)と還元ピーク(SBR + CMCバインダーを使用した場合の放電プロセスで約1.28V)、および式(1)に基づく対応する結果によって計算されました。 (2)を表1に示します。表1から、Li + の値がわかります。 SBR + CMCバインダーを使用したCuO電極の拡散係数は、充電サイクルと放電サイクルの両方で他の電極よりもはるかに高かった。値が大きいほど、バインダーにSBR + CMCを使用すると、リチウムイオンのインターカレーション速度が向上することがわかります。これは、バインダーとしてSBR + CMCを使用すると、PVDFやLA133バインダーよりも電気化学的性能が優れている理由も説明できます。

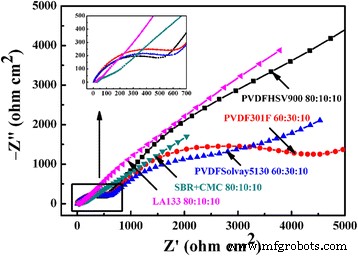

<図>電気化学インピーダンス分光法

さまざまなバインダーを使用してCuO電極材料の電気化学速度論と導電率を研究するために、EIS測定は、0.01〜100 Hzの範囲の周波数、5mVのACインピーダンスの開回路電圧で実行されました。 EISテストの前は、すべてのセルが50サイクルの間定電流充電放電されていました。さまざまなバインダーを使用したCuOのナイキスト線図を図10に示します。明らかに、EISスペクトルは、高周波領域の円と低周波領域のスラッシュで構成されていました。 Z '実軸の切片は、オーム抵抗(R s )電解質の抵抗に対応します。高周波の半円はSEIフィルムの抵抗に対応します(R sf )および電荷移動抵抗(R ct )。この線は、ウォーバーグインピーダンス(W s )これはLi + に関連しています 活物質への拡散。図10から、SBR + CMCとLA133の半円の抵抗が約50Ωcm 2 の同様の値であることがわかります。 これはPVDFよりはるかに小さかった。そのため、抵抗が少ないことは、CuO電極の電荷移動が速いことを示し、バインダーとしてSBR + CMCを使用すると、急速な電気化学反応と活物質の好ましい容量保持につながることも実証されました。

50回の充放電サイクル後のさまざまなバインダーを使用したCuO電極の電気化学的インピーダンススペクトル

さらに、さまざまなバインダーを使用したCuO電極の導電率を、AVOメーターでテストすることもできます。対応する測定結果を表2に示します。結果は、バインダーとしてSBR + CMCを使用すると、電気抵抗が最小になり、200Ωの値になることを示しています。特にPVDFHSV900(500,000Ω)よりも他のバインダーと比較して小さかった。

<図>結論

結論として、この研究では、さまざまなバインダーを使用したCuO電極ハンドルの電気化学的性能を調査し、SBR + CMCおよびLA133の有機PVDFバインダーまたは水性バインダーの接着特性を導電性スラリーの重量比で変化させることができることも調査しました。テスト結果は、バインダーにPVDFを使用すると、活物質が集電体から簡単に脱落することを示しています。対照的に、SBR + CMCとLA133は好ましいボンディング性能を示しました。特にスラリー比が80:10:10の場合、SBR + CMCバインダーで製造された電極は、優れた導電率、優れた電荷移動、優れた結合能力、優れたサイクル性能、および優れたレート性能を示し、最終的には、優れた電気化学的性能が得られます。その結果、この作業は、NMPや高価なPVDFのような有毒な溶媒の代わりに、安価な水性SBR + CMCバインダーを使用してLIBアノード材料を製造する実験的実現可能性と理論的証拠を提供しました。したがって、バッテリーの電気化学的特性が促進され、コストが削減され、それに応じて環境が保護されます。

ナノマテリアル

- リチウムイオン電池の電気化学的性能が向上したLiNi0.8Co0.15Al0.05O2 /カーボンナノチューブの機械的複合材料

- 超微細チタニア核形成に対する硫酸陰イオンの効果

- リチウムイオン電池用のCr3 +およびF-複合ドーピングを用いたLiNi0.5Mn1.5O4カソード材料の合成と電気化学的性質

- リチウムイオン電池用の効率的なアノード材料としての数層のMoS2 /アセチレンブラック複合材料

- PPy被覆MnO2ハイブリッドマイクロ材料の調製とリチウムイオン電池のアノードとしてのそれらの改善されたサイクル性能

- 水性ナトリウムイオン電池用の高電気化学的性能材料としてのNa4Mn9O18 /カーボンナノチューブ複合材料

- リチウムイオン電池のアノード材料としてのマグネシウム-熱還元によって製造された埋め込みSi /グラフェン複合材料

- リチウムイオン電池用のパルスレーザー堆積によって調製されたナノ結晶Fe2O3膜アノード

- 金属および金属酸化物ナノ粒子のグリーン合成と単細胞藻類Chlamydomonasreinhardtiiに対するそれらの効果

- リチウムイオン電池の高性能アノードの前駆体としての酸素内方拡散によるスラッジSiのナノSi / SiOx構造への変換

- 金属仕上げのさまざまなオプションは何ですか?