反射防止および超疎水性用途のための金属塩-ポリマーナノコンポジットフィルムの相分離によって形成された表面ナノ構造

要約

この論文では、優れた反射防止および超疎水性特性を備えた多機能ナノ構造のシンプルで低コストの製造方法について説明します。私たちの方法は、ポリマーマトリックスをエッチング除去した後にナノアイランドを形成する金属塩-ポリマーナノコンポジットフィルムの相分離を採用し、金属塩アイランドは、基板またはサブレイヤーをドライエッチングするためのハードマスクとして利用できます。一般的なリフトオフ法など、金属ハードマスク構造をパターン化する他の多くの方法と比較して、私たちのアプローチはスピンコーティングと熱アニーリングのみを含むため、コスト効率が高くなります。硝酸アルミニウム非水和物(ANN)と硝酸クロム非水和物(CNN)の両方を含む金属塩を使用でき、シリコンにエッチングされた高アスペクト比(1:30)と高解像度(サブ50 nm)のピラーを簡単に実現できます。ドライエッチングパラメータを調整することによりエッチングプロファイルをさらに制御することで、可視領域での反射率が2%という非常に低い値までの円錐状のシリコン構造が実現されました。最後に、疎水性界面活性剤層をコーティングすることにより、ピラーアレイは最大165.7°の非常に高い水接触角で超疎水性を示しました。

背景

ここ数十年で、バルク材料の下の特性に影響を与える表面ナノ構造に対する需要が高まっています。これらの構造はしばしば「スマート」コーティングと呼ばれ、湿潤/脱湿潤、熱および/または電気伝導性、超疎水性、セルフクリーニング、防氷、反反射性、セルを誘導する機能などの強化された機能を提供できます。成長、およびガスバリア特性[1,2,3,4]。これらの構造は、一般的に周期的な柱、円錐、または多孔質です。しかし、最近の研究では、統計的特性を制御することで新しい自由度と可能性を提供するランダム構造にも注目が集まっています[5]。

これらの構造の一般的な用途の1つは、太陽電池、発光ダイオード、カメラレンズ、ガラス窓などの反射防止です。この場合、基板表面からの入射光の反射が大幅に減少して、効率が向上します。超疎水性は、これらの構造のもう1つの重要な機能です。これは、セルフクリーニングの蓮の葉の効果に基づく多くの産業用途があるためです。反射防止効果と超疎水性効果の両方が、小さな構造を持つ同じ表面で観察される可能性があります。これは、今日のテクノロジーの多くのレベルで使用できます。自然界では、これは準周期的なサブ波長構造の配列で覆われた蛾の目にすでに観察されており、捕食者から身を隠すだけでなく、粒子や液体を目から遠ざけて視力を高めることができます[6 ] 。

自然を模倣し、反射防止と疎水性の両方の特性を備えた構造を製造するために、光リソグラフィー[7]、電子ビームリソグラフィー[8]、ナノインプリントリソグラフィー[9]などのトップダウンナノパターニング技術が利用されています[10、11、12 ]。ただし、これらはコストのかかるプロセスです。一方、一般に自己組織化と呼ばれるボトムアップ手法は、トップダウン手法よりもはるかに低コストですが、長距離秩序なしでランダムまたは周期的なパターンを達成することしかできません。ナノスフィアリソグラフィーは、ナノサイズの球体を組み立てて周期的な構造を形成する一般的なボトムアップ製造技術の1つですが、100nm未満の球体サイズの均一な単層球体を形成することは困難です[13]。ジブロック共重合体リソグラフィーは、もう1つの一般的なボトムアップ手法ですが、時間がかかり、基板の準備に非常に敏感である可能性があり、100nmを超えるフィーチャサイズを取得するのは困難です。近年、表面のテクスチャリングを介してブラックシリコンにつながる反応性イオンエッチングのセルフマスキング効果が報告されています[14、15、16、17、18]。このようなテクスチャリングまたは粗さは、金属または誘電体の反応器壁からの材料のスパッタリングによって引き起こされる堆積によって発生し、基板のエッチング中にハードマイクロエッチングマスクとして機能します。しかし、この技術は一般に、基板材料の選択を制限する特定のエッチングシステムまたは複雑なプロセスを必要とします[17、19]。別の一般的な手法は、基板上に金属膜を堆積またはコーティングした後、熱アニーリングして、基板をエッチングするためのハードマスクとして使用できるサブマイクロメートルサイズの金属アイランドを実現することです[20、21、22、23、24、 25]。しかし、そのような島の膜形成には、高コストの真空堆積および/またはそれらの使用を制限する高いアニーリング温度条件が必要です。

以前に、低コストのスピンコーティング法と反応性イオンエッチングパターン転写技術を使用して表面ナノ構造を取得する簡単なプロセスを示しました[26]。この作業では、金属塩の選択肢を広げ、プロセスを最適化して、大面積でサブ20nmの解像度のナノ構造を実現しました。他の製造方法と比較して、私たちの方法は、非常に低コストで高解像度の表面ナノ構造を製造するための有望な技術です。さらに、このような構造の優れた反射防止および疎水性を実証しました。

メソッド/実験

ドライエッチングのハードマスクとして使用できるいくつかの金属塩を調査しました。ニッケル塩は以前に研究されてきました[26]。ただし、ニッケルは磁性材料であり、多くのクリーンルームのドライエッチャーでは使用できません。ここでは、高いドライエッチング選択性とより互換性のある金属塩の選択肢を拡大しました。アルミニウムとクロムは、パターン転写に最も一般的に使用される2つの金属ハードマスク材料であるため、この研究ではそれらの塩を選択しました。たとえば、非常に滑らかで垂直な側壁を与える非スイッチング疑似ボッシュプロセスを使用したCrとSi間の選択性は、1:100に達する可能性があります[27]。これらの金属は、硝酸アルミニウム(III)非水和物[Al(NO 3 ]などの金属塩の形で見られます。 ) 3 ・9H 2 O](ANN)および硝酸クロム(III)非水和物[Cr(NO 3 ) 3 ・9H 2 O](CNN)。 ANNとCNNの融点はそれぞれ66°Cと60°Cと低く、比較的低温での塩とポリマーの混合物の相分離の可能性が高くなります。さらに、ニッケル金属塩と同様に、これらの金属塩は、以前の研究で使用したジメチルホルムアミド(DMF)溶媒に可溶であることがわかります。したがって、ここではANNとCNNの両方が調査されます。

実験では、最初に、DMFに10 wt./vol.%の濃度のポリ(メチルメタクリレート)(PMMA)粉末(996 kg / mol、Sigma Aldrich)を溶解しました。並行して、ANNまたはCNN(99.999%純度、Sigma Aldrich)を1〜10 wt./vol.%のさまざまな濃度でDMFに溶解しました。その後、調製したままのPMMA溶液と塩溶液を1:1の体積比で混合し、均一な透明な溶液を得ました。そのため、スピンコーティングの最終的なソリューションには、0.5〜5 wt./vol.%の金属塩と5wt./vol.%のPMMAが含まれ、金属塩とPMMAの重量/体積比は1:10〜 10:10。 DMFの溶液は均一であり、基板上にスピンコーティングした後、滑らかな薄膜が得られました。溶媒としてDMFを選択した理由は、以前の研究[26]にあります。金属塩は一般に水に可溶であるのに対し、ポリマーはベンゼン、トルエン、テトラヒドロフラン(THF)などの有機溶媒に可溶であることが知られています。いくつかの溶媒を調べたところ、金属塩はTHF、酢酸、DMFに可溶であり、PMMA粉末も溶解することがわかりました。スピンコーティングと熱アニーリングプロセスでより均一で滑らかな塩-PMMA複合フィルムが得られるため、最終的にDMF溶剤を選択しました。

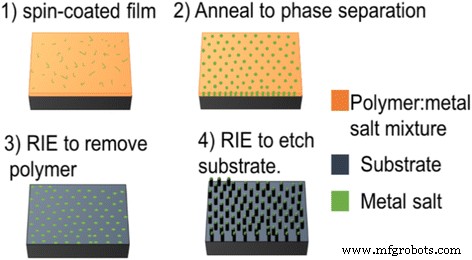

例としてのナノ構造シリコンの製造プロセスを図1に示します。溶媒と酸素プラズマによってシリコン基板を洗浄し、シリコン上に100 nmPMMAをコーティングしました。純粋なPMMAフィルムのこの層は、PMMA-塩ナノコンポジットフィルムのより均一なフィルムを実現するのに役立つことがわかりました。次に、混合物をPMMAフィルム上にスピンコートして、PMMA:金属の重量比が10:1のケースの厚さ300 nmのフィルムを取得しました(等量で10 wt./vol.%のPMMA溶液を混合して得られたもの)。および1wt./vol.%塩溶液、両方ともDMF)。以前は、スピンコーティングプロセス中にポリマー-金属塩複合材料と下部PMMA層の間にごくわずかな混合があることが議論されました[26]。次に、熱アニーリングを実施して、ポリマーと金属塩との間の相分離を誘導した。最後のステップとして、ドライエッチングを実行して、最初に酸素プラズマを使用してポリマーマトリックスをエッチング除去し、図2に示すようにシリコン上に金属塩ナノアイランドを残し、次にSF 6 を使用してシリコン基板に残しました。 / C 4 F 8 プラズマ。ここで、シリコンピラーは、マスクとして金属塩ナノアイランドを使用したドライエッチングによって形成されます。これは、ブラックシリコンとは大きく異なります[14]。これらの構造は、プラズマエッチングプロセス中に現場で形成されたマイクロマスクによるマイクロマスキング効果のために形成されます。実際、純粋なPMMA(金属塩なし)をマスクとして使用しても柱は形成されませんでした。これにより、プロセスにマイクロマスキング効果が金属にないことがさらに確認されました。

金属塩-ポリマーナノコンポジットフィルムの自己組織化を使用した超高解像度ナノ構造の製造プロセス。 (1)ポリマーと塩を含む溶液からのスピンコーティングフィルム。 (2)熱アニーリングによる相分離。 (3)酸素プラズマを使用してポリマーをエッチングし、シリコン上に金属塩ナノアイランドを残します。 (4)金属塩ナノアイランドをマスクとしてフッ素ベースのプラズマを使用してシリコンをエッチングする

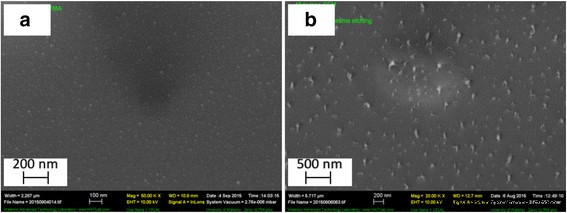

酸素プラズマ処理時のシリコン基板上のPMMAフィルムのSEM画像の残り。 a 純粋なPMMAフィルムと b での酸素プラズマプロセスの結果 10分間の酸素プラズマエッチング後の金属塩含有PMMAフィルム

結果と考察

アニーリング温度がナノアイランドの形成に及ぼす影響

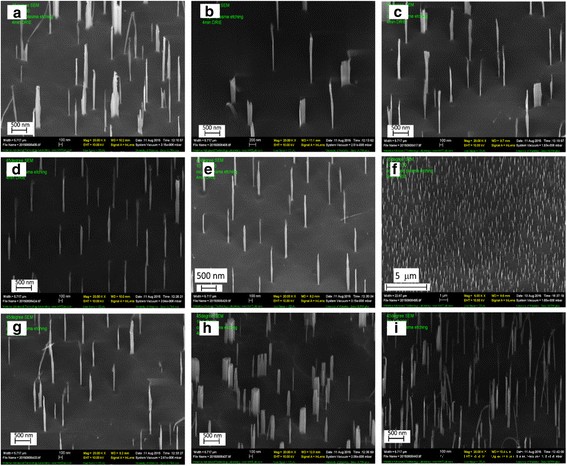

ナノコンポジットフィルムの相分離に対するアニーリング温度の影響を研究するために、1:10の比率でANN:PMMAを準備しました。同じスピンコーティング条件を維持しながら、40〜200°Cの範囲の温度で1時間フィルムをアニーリングしました。アニーリング後、サンプルを酸素プラズマにさらしてフィルムからポリマーマトリックスを除去し、SF 6 を使用した非スイッチングエッチングレシピを使用してシリコンの下をエッチングしました。 およびC 4 F 8 ガス。結果として得られる典型的な構造を図3に示します。ナノピラーはすべての条件で形成され、フィルムを120°Cでアニールすると、ピラーの直径とピラー間の間隔の比較的均一な分布が得られました(図3e、f)。

さまざまな温度でアニールされた1:10ANN:PMMA比のシリコンナノ構造のSEM画像。 a 40°C、 b 50°C、 c 80°C、 d 100°C、 e 120°C、 f 120°C、低倍率、 g 150°C、 h 180°C、 i 200°C

金属塩の影響:ナノ構造の形成に対するポリマー比

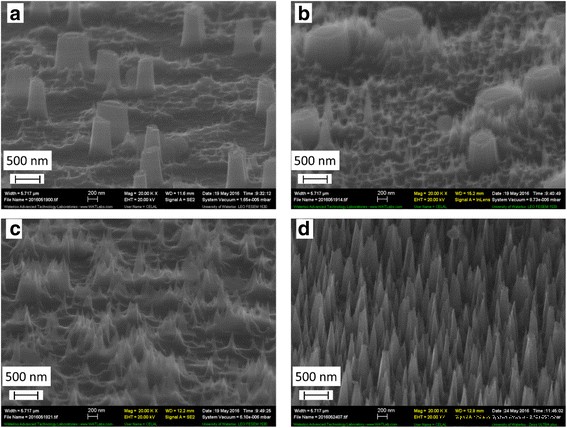

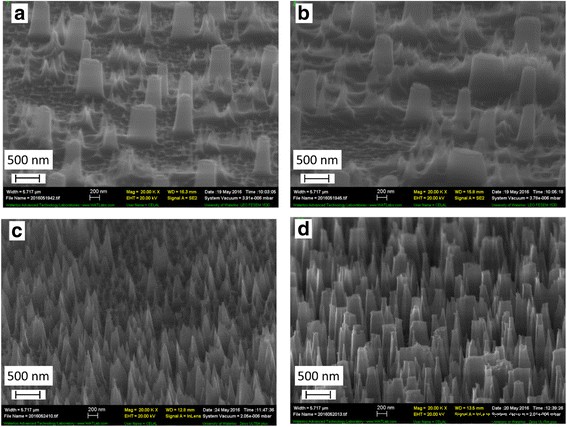

これらの構造を反射防止または超疎水性コーティングに適用するには、より高密度のピラーが望まれます。この目的のために、DMF溶媒中で異なる比率のANN:PMMAおよびCNN:PMMA混合物を調製しました。基板上にフィルムをスピンコーティングした後、フィルムを120°Cで1分間ベークしました。反射防止および/または疎水性コーティングの用途では、ピラーは理想的には円錐形のテーパー状の側壁プロファイルを備えている必要があります。そこで、エッチング工程を変更して、このような円錐形の柱を製作しました。以前に、シリコンの誘導結合プラズマ反応性イオンエッチング(ICP-RIE)を報告して、広く調整可能なテーパープロファイルまたは負のテーパープロファイル(逆円錐形)を提供しました[28、29]。報告されたエッチングレシピを使用して、結果の構造をANN:PMMAの場合は図4に、CNN:PMMAの場合は図5にさまざまな比率で示します。 ANN塩の場合、塩濃度が低いと柱はまばらで大きくなり、金属塩とポリマーの比率を5:10に増やすと、直径100 nmで円錐形になり、反射防止に理想的です。アプリケーション。 CNN塩に関しては、柱または円錐はANN塩によって生成されたものとほぼ同様の寸法を持っています。これは、これら2つの金属塩が化学構造と融解温度が近いために予想されたものです。

硝酸アルミニウム非水和物:ポリマーを使用したプロセスを使用してRIEで形成されたシリコンナノピラーのSEM画像。アルミニウム金属塩の比率:PMMAは a 1:10、 b 2:10、 c 3:10、および d 5:10

硝酸クロム非水和物:ポリマーを使用したプロセスを使用してRIEで形成されたシリコンナノピラーのSEM画像。クロム金属塩の比率:PMMAは a 1:10、 b 2:10、 c 3:10、および d 5:10

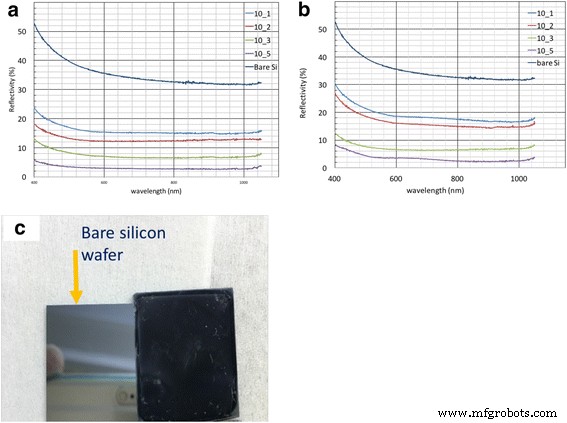

反射防止特性を定量化するために、分光計(PerkinElmer Precisely Inc. Lambda 35 UV / VIS)を使用して、スペクトルスキャン速度240 nm / minで反射率測定を実行しました。得られたスペクトルを図6a、bに示します。図1と図2に示すSEM画像から予想されるように。図4および5に示されるように、反射率は、ナノコンポジットフィルム中の塩濃度を増加させることによって減少する。可視領域で約35%の反射率を示したベアシリコンと比較して、金属塩:ポリマー比が1:10、12%が2:10、7%が3:10、およびを使用して製造された構造の反射率は15%に低下しました。 5:10の比率ではわずか2%であり、これは、パターン化されていないベアシリコンウェーハに比べて1桁の改善を表しています。図6cは、金属塩を使用した表面ナノ構造化の前後のシリコンウェーハを比較しています。ポリマー相分離の自己組織化と、構造化された表面の反射率が大幅に低下していることを明確に示しています。

金属塩:PMMAフィルムによって形成された表面ナノ構造が可視領域の反射率に及ぼす影響。 a 金属塩とポリマーの重量比が異なるANN:PMMAフィルムとベアシリコンウェーハを使用して形成されたナノ構造を持つシリコンウェーハの反射率測定。 b 金属塩とポリマーの重量比が異なるCNN:PMMAフィルムとベアシリコンウェーハを使用して形成されたナノ構造を持つシリコンウェーハの反射率測定。 5:10の比率を使用すると、反射率が2%に減少します。 c 表面ナノ構造化前後のシリコンウェーハの写真。ベアシリコンウェーハに対する反射率が大幅に低下しました

反反射率は、可視領域で2%までの反射率を時折報告した多くの公開された結果と比較してかなり高いです。ナノコンポジットフィルムの金属塩含有量を増やすことでさらなる改善が期待できますが、実際には、金属塩含有量が高いと表面構造が非常に大きくなり、反射率が高くなります。これは驚くべきことではありません。なぜなら、より多くの金属塩が最終的には融合したナノアイランドをもたらし、はるかに大きなナノアイランドを形成するからです。さまざまなプラズマエッチング条件を使用して、よりテーパー状のプロファイルまたはより高いアスペクト比の構造を持たせることで、反射防止特性をさらに向上させることができます。

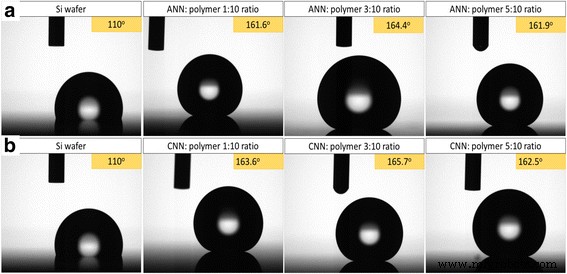

これらの表面構造の別の一般的な用途は、疎水性コーティングです。この特性を研究するために、ゴニオメーター(Ramé-hartモデル200)を使用して、トリクロロ(1H、1H、2H、2H-パーフルオロオクチル)シラン(FOTS)の疎水性自己組織化単分子膜でコーティングされたサンプルの水接触角測定を行いました[30 ]。ベアシリコンウェーハおよび金属塩(ANNまたはCNN)を使用した表面構造ウェーハ上の水滴の結果:さまざまな重量比のPMMAナノコンポジットを図7に示します。フラットシリコンウェーハは、FOTSでコーティングしたときに110°の接触角を示しました。 、一方、私たちの構造は、3:10の比率を使用すると、接触角を165.7°という驚くべき値まで大幅に増加させることができます。私たちの結果は、Checco et al。によって達成された165°の水接触角など、報告された最高の接触角に近いものです。 [31]それでも、私たちの製造プロセスはよりシンプルで低コストです。

金属塩-ポリマーフィルムで形成されたナノピラーがある場合とない場合のシリコンウェーハの水接触角測定の比較。ナノピラーは a を使用して製造されました ANN:ポリマー。 b CNN:重量比の異なる高分子金属塩は、表面との接触角が160°を超える超疎水性を示します

結論

金属塩-ポリマーナノコンポジットフィルムの相分離を利用することにより、高アスペクト比(1:30)および高解像度(サブ50 nm)でシリコンにエッチングされた表面構造の製造を示しました。基板にさらにパターンを転写するためにハードマスクをパターン化するアウトプロセスは、金属蒸着を伴うリフトオフプロセスなどの他の従来の方法よりもはるかに低コストです。これらの構造を得るために、硝酸アルミニウムと硝酸クロムの両方を使用することができます。適切な金属塩:PMMA比(ここでは最適として5:10)を使用することにより、製造されたシリコンナノコーン構造の反射率をわずか2%まで大幅に下げることができます。これは、多くのアプリケーションで非常に注目に値します。製造された構造は、最大165.7°の非常に高い水接触角で超疎水性を提供することもできます。これらの値は、ナノコンポジットフィルムの金属含有量を変更するか、シリコンのドライエッチング条件を最適化することでさらに改善できます。私たちの結果は、低コストの製造技術が、反射防止および/または疎水性が重要なアプリケーションに有望であることを示しています。

ナノマテリアル

- 改善された診断および治療用途のための多機能金ナノ粒子:レビュー

- 合成および生物医学的応用のための蛍光ナノ材料の進歩と挑戦

- エネルギー貯蔵への応用のための酸化鉄ベースのナノ構造の進歩

- スーパーキャパシター用途向けのグラフェンおよびポリマー複合材料:レビュー

- スーパーキャパシター用途の電極としてのグラフェン/ WO3およびグラフェン/ CeOx構造の評価

- 銀ナノ構造の合成方法と応用における最近の進歩

- 重金属イオンの吸着剤としてのチタニア被覆シリカのみおよびアルギン酸ナトリウムによる修飾

- 金ナノクラスターの生物医学的応用:最近の発展と将来の展望

- レビュー:油水分離用の多孔質金属フィルターと膜

- 触媒作用およびSERS用途のための大規模樹枝状銀ナノ構造の形態制御された製造

- 迅速な金属鋳造:利点と用途