リチウムイオン電池のアノード材料としてのマグネシウム-熱還元によって製造された埋め込みSi /グラフェン複合材料

要約

埋め込まれたSi /グラフェン複合材料は、その場で生成されたSiO 2 である新しい方法によって製造されました。 グラフェンシート上の粒子とそれに続くマグネシウム-熱還元。オルトケイ酸テトラエチル(TEOS)とフレークグラファイトを元の材料として使用しました。一方で、得られたままの複合材料の独特の構造は、ある程度大きな体積変化に対応しました。同時に、リチウムイオンの挿入/抽出中の電子伝導性を高めました。 MR-Si / G複合材料は、リチウムイオン電池のアノード材料として使用されており、高い可逆容量と950mAh・g -1 に達するアセンダントサイクリング安定性を示します。 50mA・g -1 の電流密度で 60サイクル後。これらは、Siベースの複合アノード設計のさらなる進歩につながる可能性があります。

背景

アノード材料は、充電式リチウムイオン電池(LIB)で重要な役割を果たします。最近、ほとんどの人がアノード材料の有望な候補はシリコンベースの材料であると考えています[1,2,3]。主な理由は、理論容量が4200 mAh g -1 と高いことです。 (市販のグラファイトアノードの場合は約10倍、372 mAh g -1 )。さらに、自然界には豊富なシリコンがあり、リチウムの挿入電位は比較的低いです(<0.5V対Li / Li + )[4,5,6]。残念ながら、シリコンベースのアノード材料の商品化には限界があります。その理由は、Si電極の体積膨張が400%を超えると、電極の粉砕、サイクル安定性の低下、深刻な不可逆的な容量低下などの一連の問題が発生する可能性があるためです[7、8]。したがって、体積膨張の問題を解決するために、ナノスケールのシリコン粒子の取得、およびシリコンベースの複合材料の調製を含む多くの手段が提案されてきた[9、10]。複合材料の場合、最も効率的な方法は、ナノスケールのシリコンをカーボンマトリックスに分散させることです。カーボンマトリックスは、バッファーシステムおよび電気活性材料として機能します[11]。 Xuejiao Feng etal。噴霧乾燥とマグネシウム熱還元の組み合わせにより、ナノ粒子SiO 2 を使用してナノ/μ構造のSi / CNT粒子を調製 テンプレートとシリコン前駆体の両方として[12]。 2100 mAh g -1 を超える容量を示しました 電流密度1A g -1 、100サイクル後の容量保持率は95.5%でした。

最近、炭素材料の原型であるグラフェンが材料科学の分野で大きな関心を呼んでいます。炭素原子からなる単層のシート状構造を持つ独特の構造を持っています[13]。明らかに、優れた導電性と高い表面性により、優れた特性を備えたグラフェンベースの材料を調製することは非常に有望です[14]。 Huachao Tao etal。自立型Si / RGOナノコンポジットフィルムを設計しました。結果は、複合材料が立派な電気化学的性能を持っていることを示しました[15]。

私たちの研究では、テトラエチルオルトシリケート(TEOS)と酸化グラフェン(GO)を出発原料として、大容量のマグネシウム-熱還元Si /グラフェン(MR-Si / G)複合材料を合成する新しい方法を設計しました。その場で生成されたSiO 2 グラフェンシート上の粒子とそれに続くマグネシウムの熱還元。以前の調製方法と比較して、この実験での材料の合成は比較的簡単です。同時に、シリコンとグラフェンは、その場で生成されたSiO 2 によって比較的均一に混合されます。 グラフェン上の粒子。複合材料の埋め込み構造は、大きな体積変化に対応し、高い比容量とサイクル安定性を示し、電子伝導性を高めました。もう一つ、原材料は安いです。これらはすべて、Siベースの複合アノード設計のさらなる進歩につながる可能性があります。

実験的

酸化グラファイト(GO)は、文献[16]の修正Hummers法に従ってフレークグラファイトから得られました。酸化グラファイトを脱イオン水に分散させて、1 mg / mlの水溶液を取得します。次に、30mlの無水エタノールと0.17gの臭化セチルトリメチルアンモニウム(CTAB)を10分間超音波処理してブレンドし、30 mlの酸化グラファイト水溶液を加えて激しく攪拌し、得られた混合物に加え、特定量のテトラエトキシシラン(TEOS)と10分間磁気攪拌し、最後に水酸化アンモニウムを使用してPHを10に調整し、2時間継続的に攪拌しました。最後に、混合物をテフロンで裏打ちされたオートクレーブで180°Cで10時間密封しました。得られた化合物を吸引ろ過し、60°Cで24時間真空乾燥しました。

このステップは、マグネシウムの熱還元によってSi / G複合体を調製することです。まず、上記の複合材料をアルゴン雰囲気下で550°Cで3時間、5°C /分で加熱し、次に室温まで冷却しました。瑪瑙乳鉢でサンプルとしてのマグネシウム粉末とマグネシウム粉末の重量比は1:1で、30分間粉砕しました。次に、混合物を管状炉に入れ、アルゴン雰囲気下で800°Cで4時間加熱しました。最後に、複合材料を1 M HClに10時間浸した後、ろ過し、60°Cで8時間真空乾燥しました。この製品はMR-Si / Gコンポジットです。

X線回折(XRD、D / max 2500PC)を使用して、材料の相組成を特徴付けました。製品の形態と構造は、電界放出型走査電子顕微鏡法(FESEM、SUPRA55)、透過型電子顕微鏡法(TEM、JEM-2100)によって評価されました。ラマンスペクトルとFTIRスペクトルは、それぞれRM2000ラマン分光計(レニショー、英国)とNICOLET560フーリエ変換赤外分光光度計で測定しました。複合材料中のSiの含有量は、熱重量分析(TGA、NETZSCH TG 209F1 Libra)によって測定され、室温から800°Cまで、空気中で10°C /分の加熱速度で測定されました。

2電極2032コイン型セルで実施された電気化学的性能をテストするために、活物質(MR-Si /グラフェン)、導電性添加剤(Super-P)、およびバインダーとしてのナトリウムカルボキシメチルセルロース(CMC)が混合されました。作用電極として使用された80:10:10の重量比で。混合スラリーは、溶媒として脱イオン水を使用して調製し、ドクターブレード処理によって純銅箔集電体に均等に貼り付けた後、105°Cで12時間真空乾燥しました。すべてのセルは、アルゴンを充填したグローブボックス(ZKX2、南京大学機器工場)で組み立てられました。対極には金属リチウム箔を使用した。電解質は1.0M LiPF6の溶液で、EC:DMC:EMC(体積で1:1:1)の混合物に分散しました。セルは、CT2001ALandバッテリーテストシステムによって0.01V〜3 V(vs。Li + / Li)の電位範囲でテストされました。

結果と考察

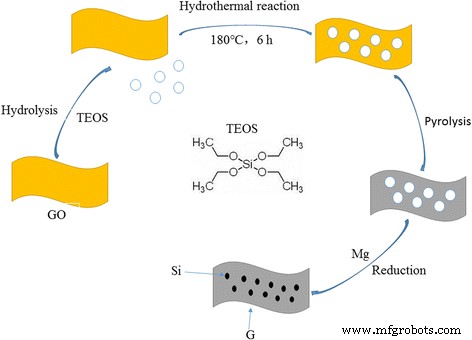

その場で生成されたSiO 2 によって製造されたMR-Si /グラフェン複合材料 グラフェンシート上の粒子とそれに続くマグネシウムの熱還元。図1に、製造MR-Si / G複合体の概略図を示します。 SiO 2 ナノ粒子は、修正されたストーバー法によって合成されました[17]。続いて、水熱法を使用して、その場でSiO 2 を生成しました。 /酸化グラファイト、最終的な複合材料はマグネシウム-熱還元によって合成されました。

MR-Si / Gの準備手順の概略図

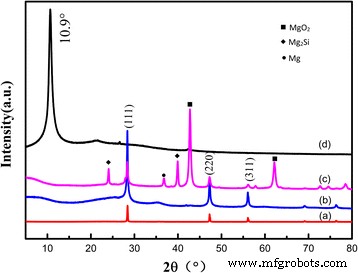

図2は、それぞれ(a)、(b)、および(d)に対応するSi、MR-Si / G、およびGOのXRDパターンを示しています。図2cは、酸処理されていない複合材料です。 2ϴ =10.9°の反射ピークは酸化グラファイトです。主な回折ピークは2ϴ =28.5°、47.6°、56.5°で、MR-Si / G化合物と純シリコンではっきりと観察されるSiに典型的な(111)、(220)、(311)の平面に対応します。 。純粋なSiをXRDパターンのMR-Si / G複合材料と比較しました。これは、化合物の構造を変更せずに酸化グラファイトを追加することを示しています。ただし、複合材料中の酸化グラファイトのピークが消え、グラフェンに復元される可能性があります。さらに、マグネシウムの熱還元は、新規化合物の合成を成功させるための重要な要素です。同時に、Mgが過剰になると、副反応が起こります。反応は次のとおりです。

$$ 2 \ mathrm {Mg} + \ mathrm {Si} \ mathrm {O} 2 \ to 2 \ mathrm {Mg} \ mathrm {O} + \ mathrm {Si} $$(1)$$ 4 \ mathrm { Mg} + \ mathrm {SiO} 2 \ to 2 \ mathrm {MgO} + \ mathrm {Mg} 2 \ mathrm {Si} $$(2)

酸化グラファイト、純シリコン、MR-Si / G複合材料のXRDプロファイル

図2b–cと比較すると、マグネシウムやその他の副産物は酸処理によって除去されます。

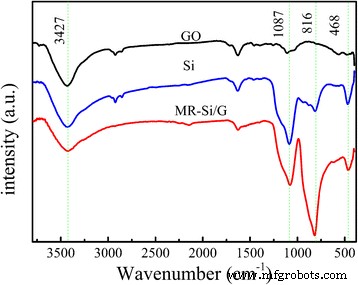

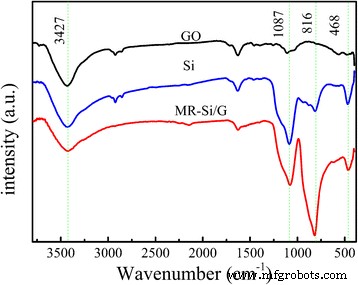

図3のラマン図から、MR-Si / G複合材料、約516 cm -1 にピークがあります。 (このピークは、SiO 2 にはありません。 / GO)は、Siナノ粒子のスペクトル[18]と一致しており、マグネシウムの熱還元後にシリコンが出現したことを示しています。この結果はXRDと一致しています。 3つの曲線すべて。ピークは1330cm -1 および1585cm -1 それぞれDバンドとGバンドと一致します。 Gピークは、sp2構造の炭素を表すグラファイトの特徴です。 Dピークは、欠陥のある六角形のグラファイト構造の存在に起因する可能性があります。 I D / I G は最も重要なパラメータであり、炭素質材料の黒鉛化度とグラフェンベースの材料の欠陥密度に関連していました[19]。熱還元後のグラフェンの秩序度が高まることが報告されていますが、I D / I G MR-Si / G複合材料の強度比が増加しました。これは、材料の無秩序性を増加させるSiナノ粒子の存在である可能性があります[20]。計算後、I D / I G GOの比率は約0.93で、I D / I G MR-Si / Gの比率は約1.19です。化学構造の変化をさらに研究するために、FTIRを実施してサンプルの官能基を分析しました。図4は、GO、純粋なSi、およびMR-Si / G複合材料のFITRスペクトルを示しています。 SiおよびMR-Si / G複合材料の場合、約468 cm -1 にピークがあります。 、816 cm -1 、および1087 cm -1 は、それぞれO-Si-O曲げ振動、Si-O-Siの対称弾性振動、Si-O-Si非対称弾性振動に対応します。これらの官能基の存在は、安定した構造の形成を助長します。そして、3427 cm -1 の広いピーク O-H伸縮振動に関連しています。

酸化グラファイト、SiO 2 のラマンスペクトル / GOおよびMR-Si / Gコンポジット

GO、純粋なSi、およびMR-Si / G複合材料のFITRスペクトル

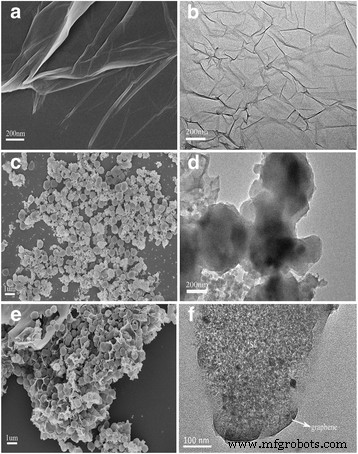

準備されたすべての材料の形態は、SEMおよびTEMによって研究されました(図5)。図5a、c、eは、それぞれグラフェン、純粋なシリコン、およびMR-Si / G複合材料のSEM画像を示しています。そして、対応するTEM画像はそれぞれ図5b、d、fです。グラフェンの形態にはプリーツやシワが多く、表面は比較的平坦で滑らかであることがわかりました(図5a)。 TEMの結果も一致しています(図5b)。ナノスケールのシリコン粒子は明らかに球形で均一に分散しているように見えますが、ボールがつぶれる現象があります(図5c)。 Siナノ粒子のサイズは直径約500nmです。 MR-Si / G複合材料のFE-SEM(図5e)およびTEM画像(図5f)では、Siナノ粒子がグラフェン上に均一に分布しており、グラフェンシートにうまく埋め込まれています。図5dとfを比較すると、複合材料のエッジにグラフェン層が存在することがわかります。

a 、 c 、 e は、グラフェン、純粋なシリコン、およびMR-Si / G複合材料のSEM画像をそれぞれ示しています。 b 、 d 、 f それぞれ対応するTEM画像です

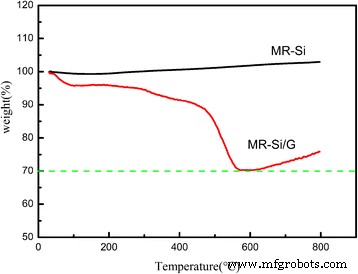

TGA測定によって運ばれたMR-Si / G複合材料中のSiの含有量は、周囲温度から800°Cまで、空気中で10°C /分の加熱速度で実施されました。図6に示すように、複合材料の開始反応温度は約450°Cであり、酸化グラフェンの酸化反応は600°Cで完了します。複合材料の重量損失はグラフェンの含有量を表します。つまり、複合体中のシリコンの含有量も決定できます。写真から、Siの重量パーセントは約70%と計算されます。また、複合体では、主に空気中のシリコンと酸素が反応してシリカを生成したため、曲線は600°Cを超えると増加しました。

MR-Si / Gコンポジットと純粋なSiのTGA曲線

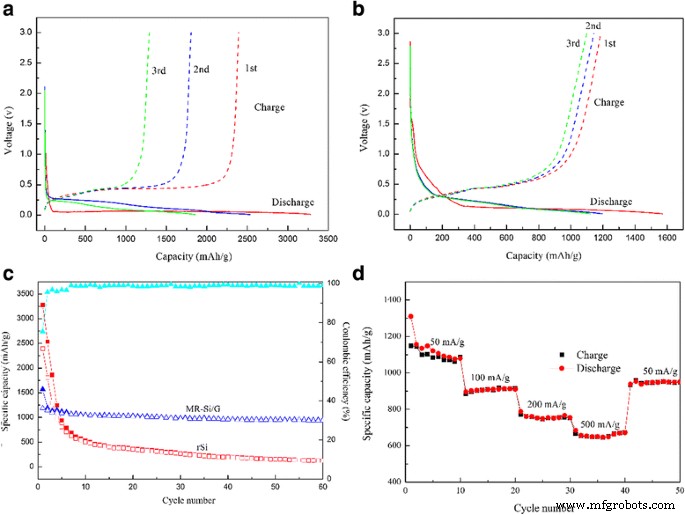

図7a、bは、それぞれ純粋なSiとMR-Si / G複合電極の最初の3回の放電-電荷プロファイルを示しています。電流密度は50mA・g -1 電圧範囲は0.01〜3.0 V vs Li / Li + 。純粋なSiの場合、初期放電容量は3279mAh・g -1 です。 、最初の充電容量はわずか2391mAh・g -1 ですが、 (図7a)。

( a )純粋なSiの3番目の充電曲線と放電曲線( b )MR-Si / Gコンポジットの3番目の充電および放電曲線( c )純粋なSi( d )と比較したMR-Si / G複合材料のサイクリング性能 )さまざまな速度でのMR-Si / G複合材料のサイクリング性能

MR-Si / Gコンポジットの場合、初期放電容量と充電容量は1570と1178mAh・g -1 です。 、それぞれ(図7)b、75.5%のクーロン効率を示しています。大きな不可逆容量は、電極表面に形成された固体電解質界面(SEI)膜に低下する可能性があります。初期放電曲線は、0.15 V未満のプラトーを持つ長い放電平坦曲線を示しています。これは、アモルファスLi x からの脱リチウム化プロセスに起因する可能性があります。 Si相[21]。サイクル数が増えると、容量は減少し続けますが、減衰率は純粋なシリコンに比べて遅くなります。

図7cは、電流密度50 mA・g -1 での純粋なSiと比較したMR-Si / G複合材料のサイクル性能とクーロン効率を示しています。 60サイクル後。純粋なSiの場合、最初の10サイクルでサイクル性能が非常に悪く、放電容量が3279から528mAh・g -1 に急速に低下しました。 。 60サイクル後、容量は約125mAh・g -1 に減少しました。 。同時に、MR-Si / G化合物は優れたサイクル特性を備えており、放電容量は1570mAh・g -1 可逆容量は約1055mAh・g -1 最初の10サイクルで。そして、クーロン効率は99%に達し、後続のループで安定した状態に保たれます。複合体の比容量は約950mAh・g -1 に維持されていることに注意してください。 60サイクル後。結果は、グラフェン層が複合電極のサイクル性能において重要な役割を果たしていることを示しています。これにより、電極の構造が安定し、導電率が向上します。さまざまな電流密度でのMR-Si / G複合材料のレート能力を図6dに示します。 1087,915,753および671mAh・g -1 の比容量に注意してください。 50、100、200、500mA・g -1 の電流密度に対応 、 それぞれ。さらに、容量値はわずか950mAh・g -1 電流密度が50mA・g -1 に戻るように 。

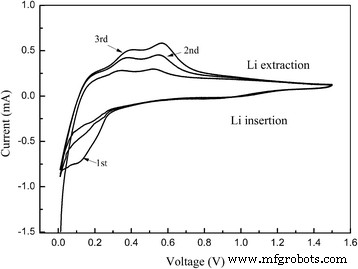

図8は、スキャンレート0.1 mV s -1 での0.01Vから1.5VまでのMR-Si-G複合材料のサイクリックボルタンメトリーを示しています。 。最初のサイクルでは、陰極掃引中の0.75 Vのピークは、SEI層の形成に関連しており、次のサイクルで消失します。これは、複合放電曲線と一致します(図7b)。 0.16 Vのピークは、リチウム化中のSiとLiの合金反応に関連しています。脱リチウム化中に0.31Vと0.50Vの2つの陽極ピークが観察されました。これは、アモルファスLixSiとアモルファスシリコンの反応に起因する可能性があります。

スキャンレート0.1mV s -1 での0.01V〜1.5VのMR-Si-G複合材料のサイクリックボルタンメトリー

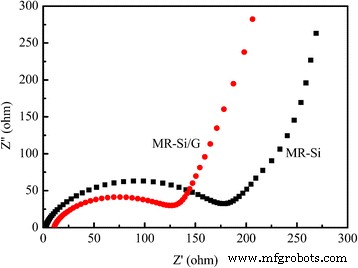

図9に、MR-Si / Gと純粋なSiの電気化学インピーダンス分光法(EIS)を示します。高周波領域に現れる下向きに発散する半円はSEIインピーダンス層に関連しており、低周波領域に現れる斜線は複合材料中のリチウムイオンの拡散過程に関連しています。この図では、MR-Si / Gのインピーダンスは純粋なSiのインピーダンスよりも低く、グラフェンが複合材料の導電率を大幅に改善していることを示しています。その理由は、グラフェンの導電性が優れているだけでなく、SEI膜の変化のサイクルを抑制して、バッテリー内の電荷の移動を促進できるためです。

MR-Si / Gと純粋なSiの電気化学インピーダンス分光法(EIS)

結論

埋め込まれたSi /グラフェンナノコンポジットは、水熱プロセスとMg支援還元を組み合わせることで正常に合成されました。 Siナノ粒子は、グラフェンに均一に付着したアモルファスシリカナノ粒子のマグネシウム熱還元によって製造されました。複合材料の独自の構造により、体積膨張が容易になり、優れた電気化学的特性が得られます。 MR-Si / G複合材料は、最大950mAh・g -1 の高い可逆容量を示しました。 50mA・g -1 の電流密度で 60サイクル後。この研究で採用された方法論は、次世代の大容量リチウムイオン電池アノード材料に信頼できる基盤を提供する、有望な独自のMR-Si / G複合材料を生み出しました。

ナノマテリアル

- リチウムイオン電池用の再生可能なPVDFグレード

- リチウムイオン電池の電気化学的性能が向上したLiNi0.8Co0.15Al0.05O2 /カーボンナノチューブの機械的複合材料

- リチウムイオン電池用の高性能アノード材料としてMWNTに固定されたSiO2 @ Cナノ粒子の容易な合成

- リチウムイオン電池用のCr3 +およびF-複合ドーピングを用いたLiNi0.5Mn1.5O4カソード材料の合成と電気化学的性質

- リチウムイオン電池用の効率的なアノード材料としての数層のMoS2 /アセチレンブラック複合材料

- PPy被覆MnO2ハイブリッドマイクロ材料の調製とリチウムイオン電池のアノードとしてのそれらの改善されたサイクル性能

- リチウムイオン電池用の金属酸化物アノードの電気化学的性能に及ぼす異なるバインダーの影響

- 水性ナトリウムイオン電池用の高電気化学的性能材料としてのNa4Mn9O18 /カーボンナノチューブ複合材料

- スーパーキャパシター用途の電極としてのグラフェン/ WO3およびグラフェン/ CeOx構造の評価

- リチウムイオン電池用のパルスレーザー堆積によって調製されたナノ結晶Fe2O3膜アノード

- 高度なナトリウムイオン電池のアノード材料としてのCuGeO3ナノワイヤの合成と調査