フラーレンに固定された還元型酸化グラフェンハイブリッドの製造とエポキシ樹脂の難燃性に対するそれらの相乗的強化

要約

C 60 -PEI-rGOハイブリッドは、フラーレン(C 60 )PEIで修飾された還元型酸化グラフェン(rGO)の表面にあり、エポキシ(EP)樹脂の修飾に使用されます。続いて、GOとC 60 の構造 -PEI-rGOハイブリッドは十分に特徴付けられており、C 60 PEI-rGOの表面に均一に固定されていました。調製したままのC 60 の難燃性、機械的特性、および熱安定性 -PEI-rGO / EPナノコンポジットを体系的に調査しました。結果は、C 60 -PEI-rGOハイブリッドは、EPに対して高い難燃効率を示します。具体的には、エポキシの着火までの時間は、1.0 wt%のC 60 を追加すると、68秒から89秒に増加します。 -ポリマーナノコンポジットでは珍しいPEI-rGO。その間に、変性エポキシの熱放出率と総熱放出のピークは、それぞれ40.0%と15.6%減少します。 C 60 の相乗的な難燃メカニズム -PEI-rGO to EPは、C 60 によるフリーラジカルの捕捉における高効率の両方を組み合わせた独自の構造に起因します。 、rGOの層状化のバリア効果とエポキシの架橋密度の増加。エポキシの熱安定性と機械的特性は、C 60 の添加によって同時に改善されることが示されています。 -PEI-rGO。この作業は、他の改善された特性と同時に難燃性熱硬化性樹脂を製造するための新しい効率的な方法を開拓する可能性があります。

背景

高分子材料は、その軽量性、加工能力、および用途の広い特性により、建設、電気および電子機器、コーティングなどの多くの分野で広く適用されています[1,2,3]。ただし、ほとんどのポリマーは可燃性であるため、安全上の懸念が生じることがよくあります[4]。そのため、高分子材料の難燃性の向上が強く求められています。

従来の難燃剤と比較して、ナノフィラーは高分子材料に対してより高い難燃効率を示すだけでなく、他の元の特性を維持し、低添加で高分子材料にいくつかの特別な機能を与え、多くの注目を集めています[5、6]。 。その中で、ナノフィラーの難燃効果は、主に、ピーク熱放出率(PHRR)、総熱放出(THR)、および総煙放出(TSR)などの典型的なパラメーターの著しい減少、または限界酸素指数の増加( LOI)。

ただし、熱可塑性樹脂と熱硬化性樹脂のナノフィラーの難燃効率は異なることがわかります。熱可塑性樹脂に関しては、ナノフィラーは難燃性の大幅な改善を示すことができます。たとえば、Gilman etal。界面活性剤で修飾されたモンモリロナイトを溶融ブレンドによってポリプロピレングラフト無水マレイン酸(PPgMA)に組み込み、得られたPPgMA-MMT(4 wt%)ナノコンポジットは、純粋なPPgMAよりもそれぞれ75%低いPHRRと49%低いTHRを示しました。 4 wt%であり、難燃性が大幅に向上していることを示しています[7]。また、同様の顕著な改善が、ポリ(メチルメタクリレート)(PMMA)/カーボンナノチューブおよびポリプロピレン(PP)/グラフェンナノコンポジットでも観察されました[8、9、10、11]。これらのナノフィラーは、難燃性を向上させるために熱硬化性樹脂を改質するためにも適用されていました[12、13]。

ただし、熱硬化性樹脂におけるこれらのナノフィラーの難燃性効率は、熱可塑性樹脂におけるそれらのように顕著ではないことに注意してください。以前の作業では、酸化グラフェン(GO)がエポキシ樹脂(EP)に組み込まれ、得られたナノコンポジットは、EPの含有量と比較してGOの含有量が1 wt%の場合にPHRRで16%の減少しか示しませんでした[14]。 Guo etal。グラフェン/ EPでも同様の現象が見られ、EPと比較してグラフェンの含有量が1 wt%の場合、エポキシのPHRRが23%減少しました。この現象の背後にある理由は、架橋構造に対するナノフィラーの効果と、ポリマーの燃焼に対するナノフィラーの役割によって説明できます。一方では、熱硬化性樹脂の架橋密度が比較的高いため、ナノフィラーの添加は、難燃性の改善に決定的な役割を果たす架橋密度を大幅に変更することは困難です[15、16]。一方、ポリマーの難燃性に対するナノフィラーのメカニズムは特異であり、これは主にバリア効果に依存し[17、18]、高い修正効率を発揮するのは困難です。明らかに、熱可塑性プラスチックのこれらの魅力的な進歩と比較して、熱硬化性樹脂のナノフィラーの修正された効率をさらに高める必要がありました。ナノフィラーを他の難燃剤で修飾することに多くの努力が注がれています[12、19]。たとえば、Huと彼の同僚は、グラフェンをオクタアミノフェニル多面体オリゴマーシルセスキオキサン(OapPOSS)で修飾して、エポキシ樹脂に対して顕著な難燃効果を示すOapPOSS-rGOを取得しました[20]。ただし、点火までの時間(t ign )などの重要な指標 )および熱放出率のピークまでの時間はほとんど報告されておらず、相乗的なメカニズムをさらに研究することができます。

最近、フラーレン(C 60 )は、ポリマーの熱酸化分解を遅らせるラジカル捕捉試薬として機能するフリーラジカルに対する反応性が高いため、ポリマーの難燃性を改善するためにポリマーに組み込まれていました[21、22、23、24]。ただし、C 60 ナノ粒子は、比表面積が大きく、ファンデルワールス力が強いためにポリマー内で凝集する傾向があり、難燃剤の効率が低くなります。同じ化学組成のため、C 60 他のカーボンナノフィラーとの相乗効果により、ナノフィラーの分散を改善するだけでなく、C 60 のラジカル吸収を組み合わせます。 グラフェンのバリア効果など、他のカーボンナノフィラーの難燃効果。これにより、C 60 の難燃効率がさらに向上します。 [25、26、27]。カーボンナノチューブなどの一次元カーボンナノ材料と比較すると、グラフェンはその層状ナノ構造により高いバリア効率を示し、C 60 との相乗効果に対してよりアクティブなプラットフォームを提供します。 [28]。したがって、C 60 のこれらの火炎遅延メカニズムがあれば興味深いでしょう。 グラフェンは相乗的にポリマーに適用できます。 Fangと彼の同僚は、GOとC 60 を組み合わせました ナノハイブリッドを得るために、それはHDPEの難燃性と熱安定性を大幅に改善しました[29]。ただし、これまでのところ、これらすべてのC 60 関連するナノ材料は熱可塑性樹脂に組み込まれましたが、熱硬化性樹脂における難燃効果とメカニズムを調査している研究者はいません。

ここでは、グラフェン関連のハイブリッド(C 60 -グラフェンとフラーレンからなるPEI-rGO)(C 60 )3段階の反応を経て、エポキシ樹脂に組み込まれます。 C 60 のゆるいラメラとアミノリッチな構造 -PEI-rGOは、グラフェンとC 60 の理想的な分散を実現するだけではありません。 C 60 のラジカル吸収を完全に発揮するエポキシ(EP) 、グラフェンのバリア効果、および結果として得られるナノコンポジットの架橋密度を増加させますが、結果として得られるナノコンポジットの他の典型的な特性も改善する可能性があります。この作業は、他の改善された特性と同時に難燃性熱硬化性樹脂を製造するための新しい効率的な方法を開拓する可能性があると考えられています。

メソッド

資料

グラファイト(3000メッシュ)はAladdin Industrial Co. Ltd.(中国)から供給されました。硫酸(H 2 SO 4 、98%)、硝酸ナトリウム(NaNO 3 )、過マンガン酸カリウム(KMnO 4 )、過酸化水素(H 2 O 2 、30%水溶液)、エタノール、ジメチルスルホキシド(DMSO)、トルエン、およびアセトンは、分析グレードの市販製品であり、さらに精製することなく使用しました。私たちの研究室では蒸留水を製造しました。 C 60 (純度> 99%)は河南省濮陽株式会社から購入しました。分岐ポリエチルアミン(PEI、50%水溶液)はSigma-Adrichから購入し、Mnは70,000でした。ビスフェノールAのジグリシジルエーテル(DGEBA)は、Shanghai Resin Factory Co. Ltd.(中国)から購入しました。硬化剤ジエチルトルエンジアミン(DETDA)は、Chongshun Chemical Co. Ltd.(中国)から入手しました。

C 60 の準備 -PEI-rGO

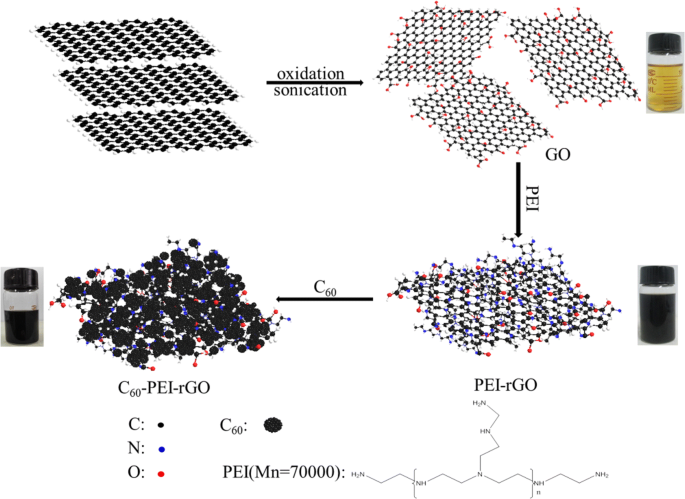

酸化グラファイト(GO)は、追加ファイル1 [30、31]に示されているように、グラファイト粉末から修正されたHummerの方法を使用して調製されました。追加ファイル1に示すように、PEIで修飾された還元型酸化グラフェン(PEI-rGO)は、PEIと酸化グラフェンの反応によって調製されました。その後、PEI-rGO(150 mg)をDMSO(300 mL)に超音波処理して分散させました。 30分。 PEI-rGO / DMSOソリューションと300mgのC 60 DMSO-トルエン(350 mL、4:3、 v )に添加しました / v )超音波処理による解決;次に、得られた混合物を、室温で30分間超音波処理した後、90°Cで24時間撹拌しました。最後に、生成物をトルエンとエタノールで少なくとも3回連続して洗浄した後、60°Cで真空下で12時間乾燥させました。これは、C60-PEI-rGOと呼ばれます。 C60-PEI-rGOの準備プロセスをスキーム1に示します。

C 60 の準備の概略図 -PEI-rGO

EPレジンとナノコンポジットの調製

重量比1:0.234の適切な量のDGEBAとDETDAを、100°Cで15分間激しく攪拌しながらブレンドし、EPプレポリマーである淡黄色の液体を得ました。次に、混合物を110°Cの真空オーブンで30分間完全に脱気した後、予熱した(100°C)「U」型の型に流し込みました。続いて、金型をオーブンに入れて、それぞれ120°C / 1時間+ 180°C / 2.5時間と190°C / 2時間のプロトコルに従って硬化と後硬化を行いました。得られた樹脂は硬化したEP樹脂です。適切な量のPEI-rGO、C60、およびC60-PEI-rGOを、それぞれ30分間の超音波処理によってEPプレポリマーとエタノールの混合物に添加して黒色の懸濁液を形成し、次に混合物を脱気して60℃で過剰な溶媒を除去しました。真空オーブンで°C。その後、混合物を型に流し込み、それぞれ120°C / 1時間+ 180°C / 2.5時間および190°C / 2時間の手順で硬化および後硬化しました。最後に、得られたナノコンポジットを型から外し、PEI-rGO1.0 / EP、C601.0 / EP C60-PEI-rGO n としてコード化しました。 / EP、それぞれ1.0と n 得られたナノコンポジットに使用されたナノ材料の重量パーセントを表します( n =0.4、0.6、0.8、および1.0)。

装置と実験方法

調製されたままのナノ材料およびナノ複合材料の形態および微細構造は、原子間力顕微鏡(AFM)(Veeco Instruments、ナノスコープマルチモードIIIa、米国)、透過型電子顕微鏡(TEM)(JEOL JEM-2010、日本)、走査型電子顕微鏡によって特徴づけられました。電子顕微鏡(SEM)(HITACHI、SU8010 / EDX、日本)、フーリエ変換赤外(FTIR)分光計(AVATAR360N、米国)。ナノフィラーの熱重量分析(TGA)は、TA Instruments STA449C(USA)で、窒素雰囲気下、加熱速度10°C /分で25〜800°Cの範囲で実行され、エポキシとその複合材料は、 10、20、30、および40°C /分の加熱速度の空気雰囲気下で25〜800°Cの範囲。動的機械分析(DMA)は、TA Instruments(USA)のTA DMA Q800装置を使用して、25〜250°Cで1Hzで3°C /分の加熱速度で実行されました。引張特性は、1 kNのロードセルを使用して、5 mm / minの一定速度でASTMD638に従って実行されました。 LOI値は、ASTM D2863 / 77に従って、Stanton Redcraft Flame Meter(中国)で測定されました。樹脂の可燃性は、35 kW / m 2 の入射フラックスでISO5660に準拠したFTTデバイス(英国)で実行されたコーン熱量計を使用して特徴付けられました。 コーン型ヒーターを使用します。

結果と考察

GO、PEI-GO、およびC 60 の特性 -PEI-rGO

一般に、GOは一般的に使用される有機溶媒にうまく分散させるのは困難です[32]。ただし、PEI-rGOおよびC 60 の準備では -PEI-rGO、準備されたままのPEI-rGOおよびC 60 -PEI-rGOはエタノールに容易に分散し、安定したコロイド懸濁液を形成します。これは、PEIとエタノールの高い適合性に起因する可能性があります。結果は、グラフェンベースのナノコンポジットの調製におけるGOの剥離と分散に好ましい条件を提供します。さらに、水中の黄色のGOから黒色のPEI-rGOおよびC 60 への色変換があります。 -GOの還元が起こることを反映したエタノール中のPEI-rGO。

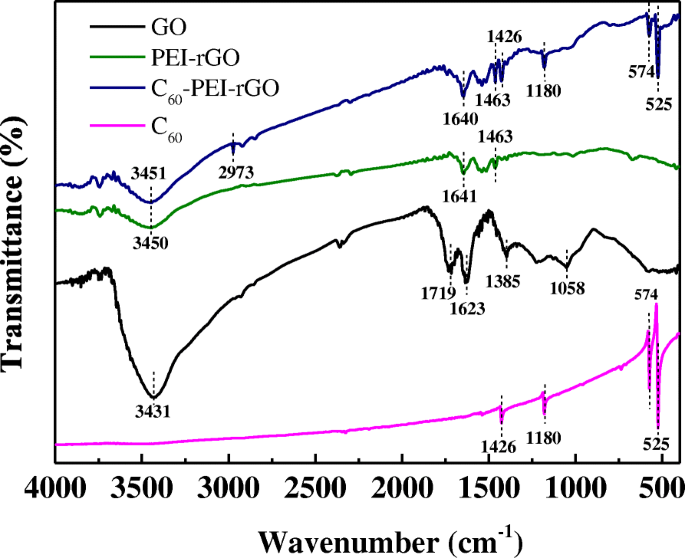

図1は、GO、PEI-rGO、C 60 のFTIRスペクトルを示しています。 -PEI-rGO、およびC 60 。 PEIとの複合体形成後、3431 cm -1 のH結合ピークの強度 PEI分子によるGOの部分的な還元、および1719 cm -1 の特徴的なバンドにより、明らかに減少します。 1385(O–H)と1058(C–O)cm -1 の2つのピークが明らかに弱くなるとともに、完全に消えます。 。 1623 cm -1 の強いバンド in GOは、酸化されていないグラファイトドメインの骨格振動に関連しており、1640 cm -1 の強いバンドに置き換えられています。 これは、アミド結合の形成に関連しています[33、34]。さらに、1463 cm -1 の新しいバンド (C–N伸縮振動)は、PEIからGOまでの範囲であるため、PEI-GOに現れます。 C 60 の場合 -PEI-rGO、C 60 の4つの特徴的な吸収ピーク 1426、1180、574、525 cm -1 そして、2973 cm -1 に新しいピークがあります。 (C 60 –h)C 60 間の反応を反映します およびPEI-rGO、未反応のC 60 ハイブリッドをトルエンで数回洗浄することにより、洗浄した溶液の色が超音波処理下でナスから透明になるまで完全に除去されました[26]。

GO、PEI-rGO、C 60 のFTIRスペクトル -PEI-rGO、およびC 60

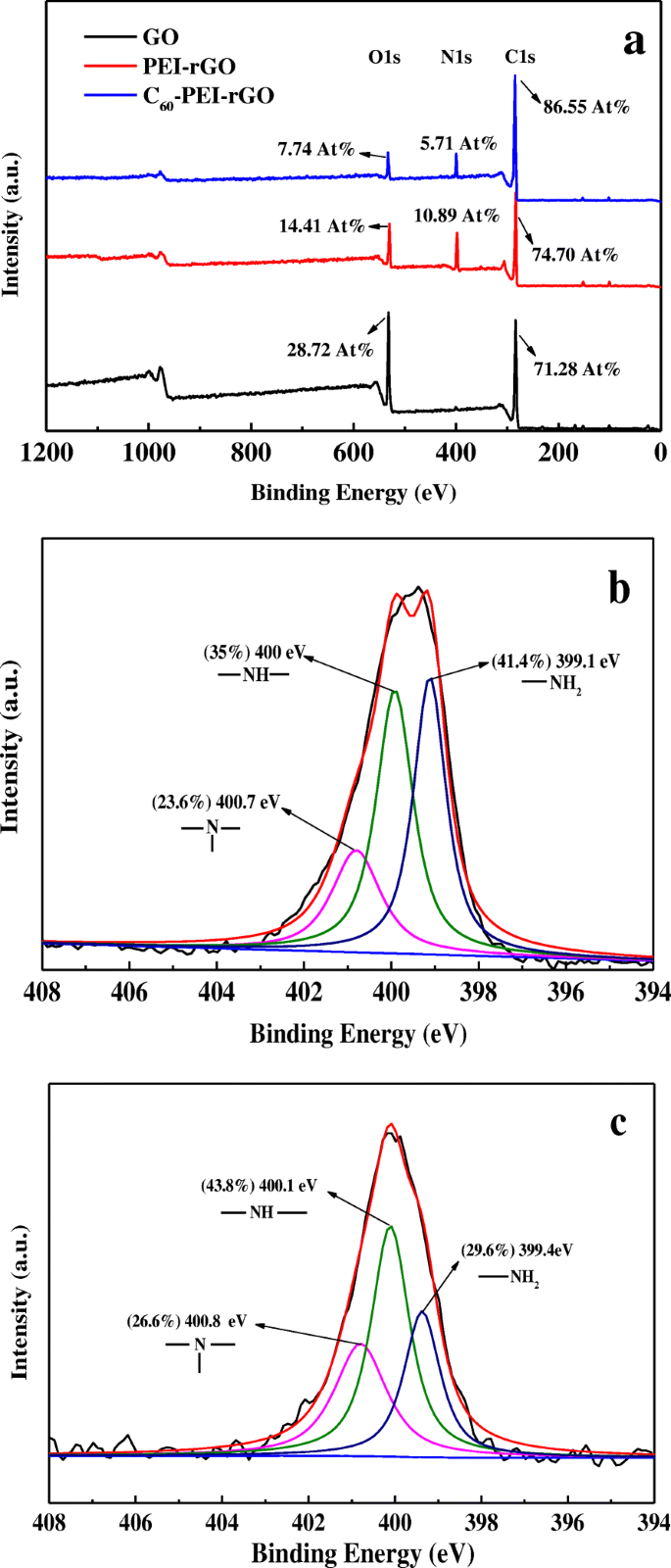

図2は、GO、PEI-rGO、およびC 60 のXPSスペクトルを示しています。 -PEI-rGO。 286.7eVと532.6eVの2つの鋭いピークが、それぞれGOとそのハイブリッドのC元素とO元素に対応していることがわかります。 399.7 eV(PEI-rGO)と400.1 eV(C 60 )の新しい鋭いピーク -N1に対応するPEI-rGO)は、官能基化後のアミド結合の形成を示します。 GOとそのハイブリッドの大まかな化学組成も図2aに示されています。 PEI-rGOの場合、GOのOの含有量は28.72から14.41 at。%に減少します。これは、PEIの導入によるものです。 C 60 の場合 -PEI-rGO、OとNの含有量はそれぞれ7.74 at。%と5.71 at。%に減少しますが、Cの含有量は86.55 at。%に達します。これは、C 60 の明らかな証拠です。 PEI-rGOに導入されました。 C 60 の重量比は大まかに計算できます。 C 60 で -PEI-rGOは約です。 「混合規則」に基づく45.4wt%(at。%は計算でwt%に変更されました)。 PEI-rGO(図2b)およびC 60 のN1sスペクトル -PEI-rGO図2c)、PEI-rGOのN1sスペクトルは、約3つのピークに適合しています。 399.1 eV(41.4%を占める)、400 eV(35%を占める)、および400.7 eV(23.6%を占める)は、それぞれ、第一級アミン、第二級アミン、および第三級アミンに割り当てられます。 C 60 の場合 -PEI-rGO、第三級アミンと第二級アミンのN含有量はそれぞれ26.6%と43.8%に増加しますが、第一級アミンのN含有量は29.6%に大幅に減少します。二級アミンのN含有量の増加と一級アミンのN含有量の減少に基づいて、C 60 主に第一級アミンと反応して第二級アミンを生成し、少量のC 60 二級アミンと反応して三級アミンを生成します。これは、C 60 の立体効果に起因する可能性があります。 とアミンの化学活性。

GO、PEI-rGOおよびC 60 のXPSスペクトル -PEI-rGO( a )、およびPEI-rGOのN1s XPSスペクトル( b )、およびC 60 -PEI-rGO( c )

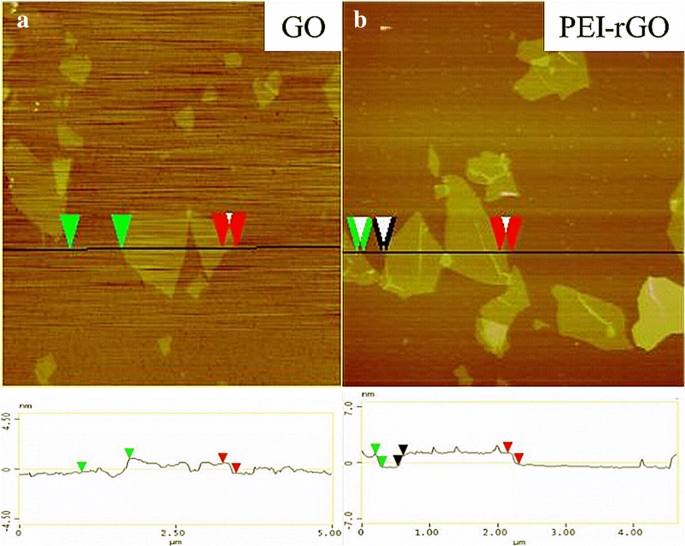

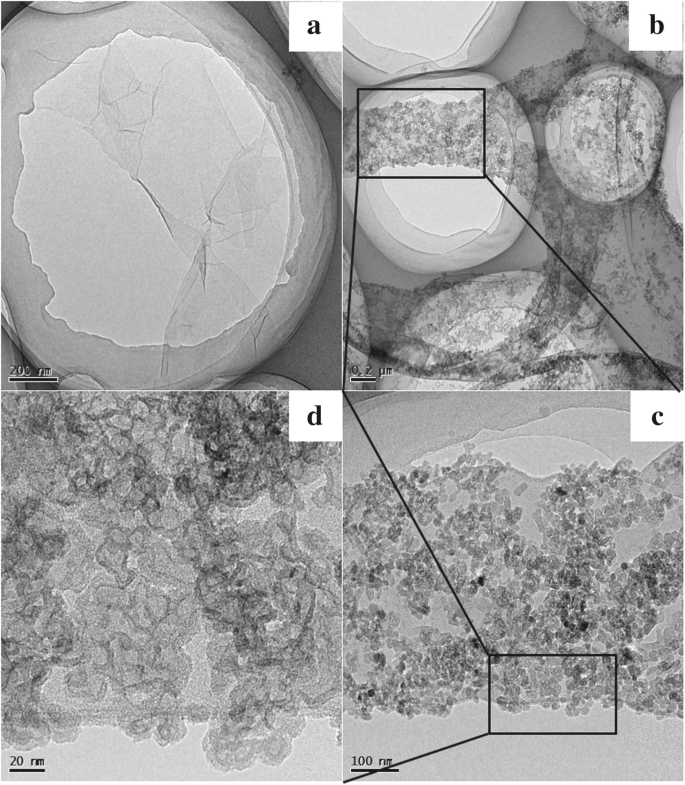

GO、PEI-rGO、およびC 60 の形態 -PEI-rGOはAFMとTEMによって調査されました。図3に示すように、GOのサイズは0.2〜1μmをカバーし、厚さは約1μmです。 0.9 nm。これは、GOが剥離されており、単層ナノシートの形である可能性が高いことを示しています。 PEIをカバーした後、PEI-rGOナノシートの厚さは約1に増加します。 1.5 nm、均一な表面高さ分布。 PEI分子は、GOシートの両面に吸収されます。つまり、平均厚さは約1です。 0.3nm。図4に示すように、PEI-rGOナノシートは通常、滑らかな層状構造を示していますが、C 60 -PEI-rGOは、ゆるいラメラ構造を持っています。 20 nm C 60 凝集体はPEI-rGOの表面に均一に分布しています。この緩いラメラ構造は、乾燥プロセス中のハイブリッドナノシートの再スタックを防ぎ、ポリマー中のハイブリッドナノシートの均一な分散をもたらすだけでなく、C 60 > -PEI-rGOおよびEPマトリックス。

GOのAFM画像( a )およびPEI-rGO( b )

PEI-rGOのTEM画像( a )およびC60-PEI-rGO( b 、 c 、 d )

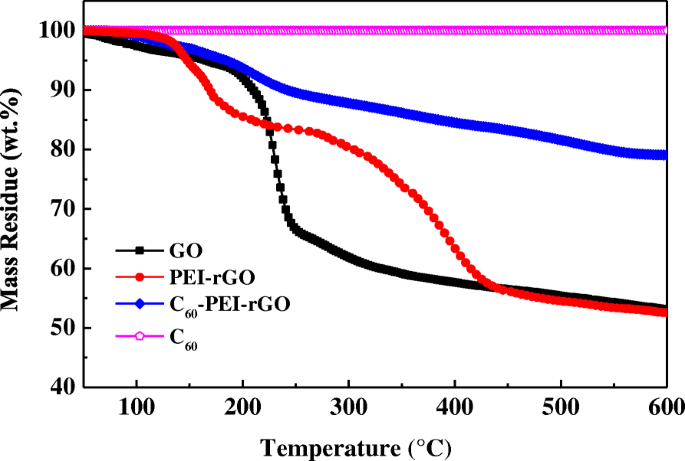

GOとそのハイブリッドのTGA曲線を図5に示します。GOの曲線は約吸収された水の脱着による150°C未満の重量損失の4wt%、および約200〜600°Cでの重量損失の42.9 wt%。これは、酸素含有基の分解に起因する可能性があります。 PEI-rGOの場合、減量が約1時間であることがわかります。 15.6 wt%は、吸収された水の分解による100〜190°Cで発生し、270〜470°C(約26.7 wt%)での減量段階は、主にPEIとより安定した酸素の分解に起因します-グループを含みます。 C 60 の場合 、窒素中で高い熱安定性を示し、600°Cで99.3%の質量残留物があります。 C 60 に関して -PEI-rGO、分解率は明らかに低下し、600°Cでの残留質量は79.4%に増加します。これは、GOとハイブリッドの中で最も高い熱安定性を示しています。 PEI-rGOの質量留数を比較することにより、C 60 、およびC 60 -PEI-rGO、C 60 の重量比 C 60 で -PEI-rGOを計算できます。 55.2 wt%;この結果は、XPSの結果(45.4 wt%)と10 wt%の違いがありますが、C 60 の重量比を考慮することができます。 C 60 で -PEI-rGOは約です。 50 wt%。

GO、PEI-rGO、EP、C 60 のTG曲線 -PEI-rGO、およびC 60 窒素雰囲気中

上記の結果に基づいて、C 60 -PEI-rGOはエタノールとの高い適合性を示し、C 60 よりもEPマトリックスへの分散が良好です。 、またはEP内のGOのみは、PEIとC 60 を化学結合することによって正常に準備されます。 、そしてそれは最終的に結果として生じるナノコンポジットの性能に影響を及ぼします。

C 60 の構造 -PEI-rGO / EPナノコンポジット

一般に、構造は材料の性能を決定します。したがって、ナノフィラーの分散などのマクロ構造と、マトリックスの界面相互作用や架橋密度などのミクロ構造を含むナノコンポジットの構造を明らかにする必要があります。

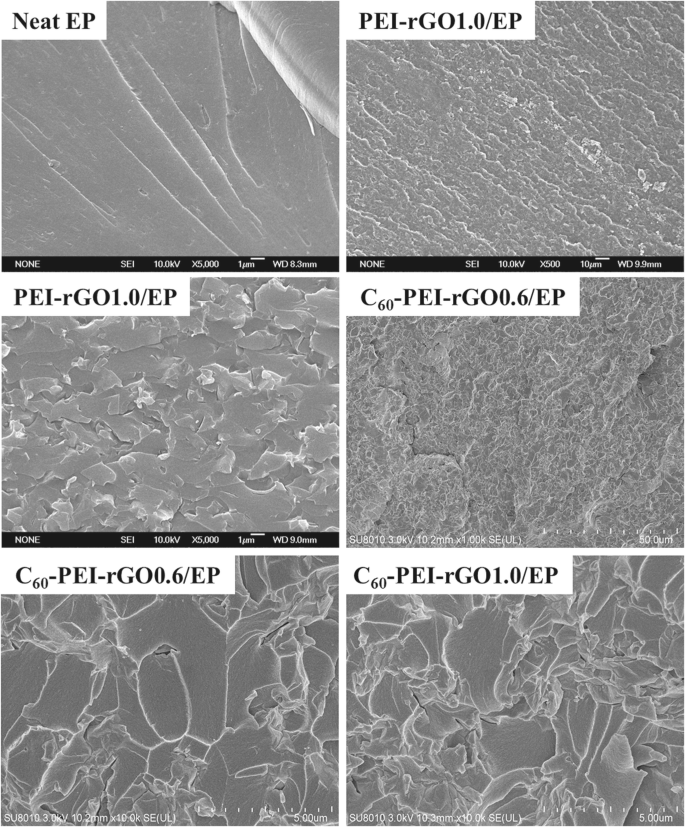

グループでGOを機能化することは、GOまたはグラフェンとポリマーの間の界面相互作用を増加させるために広く使用されているアプローチです[35]。ここで、PEI分子のアミン基は、GOの表面に導入されるように設計されており、優れた難燃性と統合された特性を保証します。きちんとしたEP、PEI-rGO1.0 / EP、およびC 60 -PEI-rGO0.6 / EPは、図6に示すように、破断面のSEM画像で観察できます。PEI-rGOとC 60 -PEI-rGOはEPマトリックスに十分に分散しており、大きな凝集はなく、粗さが高く、PEI-rGOとC 60 が良好に分散していることを示しています。 -PEI-rGOおよびEPとの強力な界面相互作用。

硬化したEP樹脂とそのナノコンポジットのSEM画像

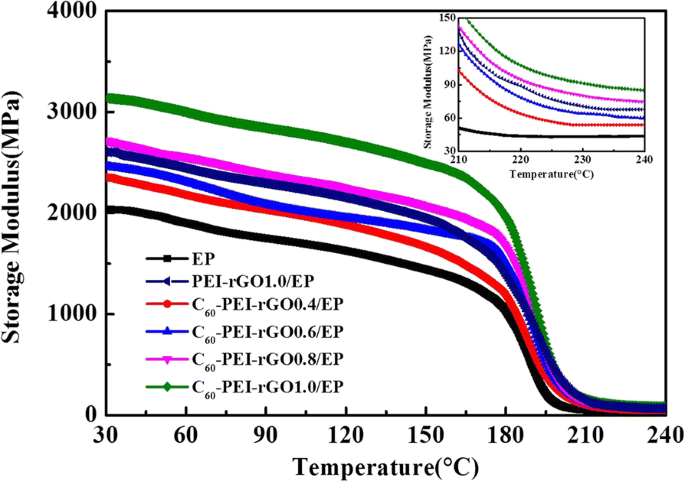

ポリマーネットワークのパラメーターであるゴムプラトーの弾性率は、ポリマーシステムとフィラーの間の相互作用の程度の一般的な指標です[36]。図7に示すように、C 60 -PEI-rGO / EPおよびPEI-rGO1.0 / EPナノコンポジットはすべて、ニートEPと比較してゴムプラトーの弾性率が高く、EPとハイブリッド間の強い界面相互作用を示しています。 C 60 のゴムプラトーの弾性率に注意してください。 -PEI-rGO1.0 / EPナノコンポジットはPEI-rGO1.0 / EPよりも高いです。 PEIのアミン基は硬化プロセス中にEPと結合し、カップリングポイントとして機能し、ナノコンポジットの架橋密度を高め、さらにC 60 -PEI-rGOは、GOの表面にアミン基を持っているだけでなく、前述のようにEPとの物理的相互作用が強い粗い表面も持っています。一般に、フィラーの添加は通常、ポリマー鎖の緩い積み重ねを引き起こし、最終的にフィラーとポリマーの間の弱い界面相互作用をもたらします[37]。ただし、この作業では、PEI-rGOおよびC 60 のアミン基 -PEI-rGOは、架橋点間の距離を短くする傾向があり、その結果、PEI-rGO1.0 / EPおよびC 60 の架橋密度が増加します。 -PEI-rGO / EP、さらに、C 60 の粗い表面 -PEI-rGOは、C 60 間の界面相互作用を強化できます。 -物理的相互作用によるPEI-rGOとEP。

硬化したEP樹脂とそのナノコンポジットの貯蔵弾性率(E ')のDMA曲線

難燃性と硬化C 60 のメカニズム -PEI-rGO / EPナノコンポジット

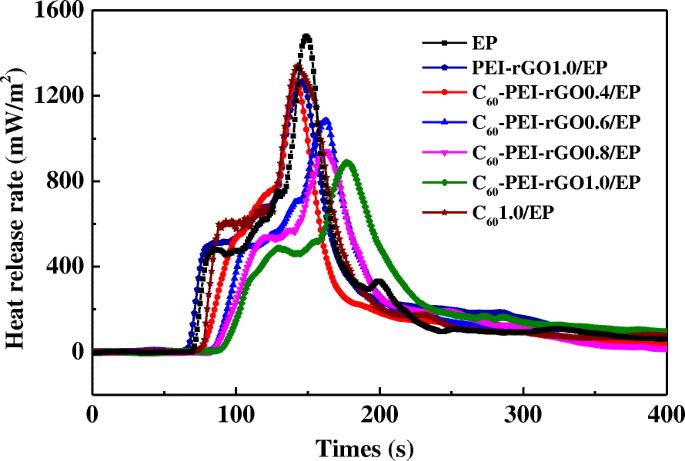

コーン熱量測定とLOIは、高分子材料の難燃性を評価するための2つの効果的な方法です。図8は、硬化EPとそのナノコンポジットのコーン熱量計の曲線を示しています。一般的なパラメータとLOI値は、表1にまとめられています。C 60 が組み込まれていることがわかります。 -PEI-rGOからEP樹脂は、燃焼プロセスを大幅に遅くする可能性があります。具体的には、t ign C 60 のPHRRまでの時間 -PEI-rGO / EPが大幅に増加します。特に、t ign の21秒の増分 C 60 では、PHRRまでの28秒の増分が発生します。 -PEI-rGO1.0 / EPナノコンポジットは、それぞれニートEPのものと比較されます。一方、C 60 -PEI-rGO / EPナノコンポジットは、ニートEPと比較して、PHRRが著しく低く、THRがわずかに低くなっています。その中に、C 60 -PEI-rGO1.0 / EPは、ニートEPと比較して、PHRRとTHRがそれぞれ40.0%と15.6%減少しています。さらに、エポキシ樹脂のLOI値は、C 60 を追加すると増加します。 -PEI-rGO、具体的には、硬化したC 60 -PEI-rGO0.8 / EPナノコンポジットの最大LOI値は30.1%で、ニートEP樹脂の約1.18倍です。さらに、PEI-rGO 1.0 / EPおよびC 60 のLOI値 1.0 / EPはそれぞれ27.5と26.3であり、C 60 よりも低くなっています。 -PEI-rGO1.0 / EP。明らかに、C 60 -PEI-rGOは、EPに対して高い難燃効率を示します。さらに、C 60 -PEI-rGO1.0 / EPは、PEI-rGO1.0 / EPおよびC 60 よりも優れた難燃性を備えています。 1.0 / EP、機能化されたGOとC 60 の間の顕著な相乗効果をさらに示します 強化された難燃性については、C 60 の共有結合による官能化によって発揮できます。 PEIによるGOの表面に。上記のように、C 60 の組み込み -PEI-rGOをEP樹脂に組み込むと、架橋密度が増加します。これは、C 60 の難燃性を向上させる重要な要素です。 -PEI-rGO / EPナノコンポジット。サンプルのUL-94垂直燃焼結果は、追加ファイル1:表S1に記載されています。 C 60 を追加すると、火炎伝播速度がわずかに低下します。 -PEI-rGO。ただし、V-1またはV-0を達成できるサンプルはありません。

硬化したEP樹脂とそのナノコンポジットの時間に対する熱放出率の依存性

C 60 の効果をさらに確認するため -難燃性、硬化したC 60 の熱酸化安定性に関するPEI-rGO -ポリマーの難燃性は、熱酸化分解ステップが容易に進行するかどうかに直接関係するため、PEI-rGO / EPおよびEP樹脂を評価しました。詳細には、元のEP樹脂と修飾されたEP樹脂の熱分解速度を計算し、キッシンジャーの方法で比較しました[38]。材料の熱重量分析速度は、式(1)で計算できます。 1:

$$ \ ln \ left(\ beta / {T} ^ 2 \ right)=\ left(-{E} _ {\ mathrm {a}} / \ mathrm {R} \ right)\ left(1 / \ mathrm {T} \ right)-\ ln \ left [ARn \ left(1- \ alpha \ right)n-1 / {E} _ {\ mathrm {a}} \ right] $$(1)ここで、β は最大劣化速度( K )での加熱速度です。 / min)、 T は最大劣化速度( K )での温度です )、 E a は活性化エネルギー(J / mol)、 R はモルガス定数(=8.314 J / mol K)、 A は前指数因子(1 / s)、 n は分解次数であり、α は分解の割合です。

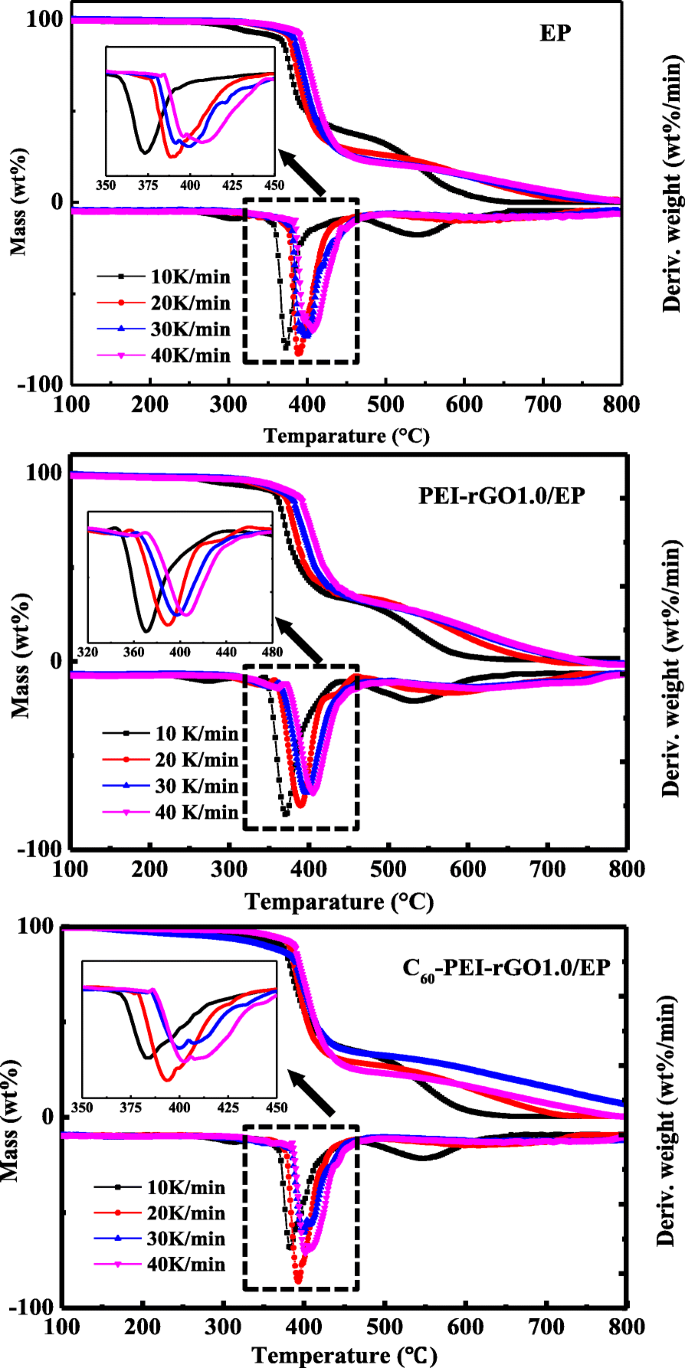

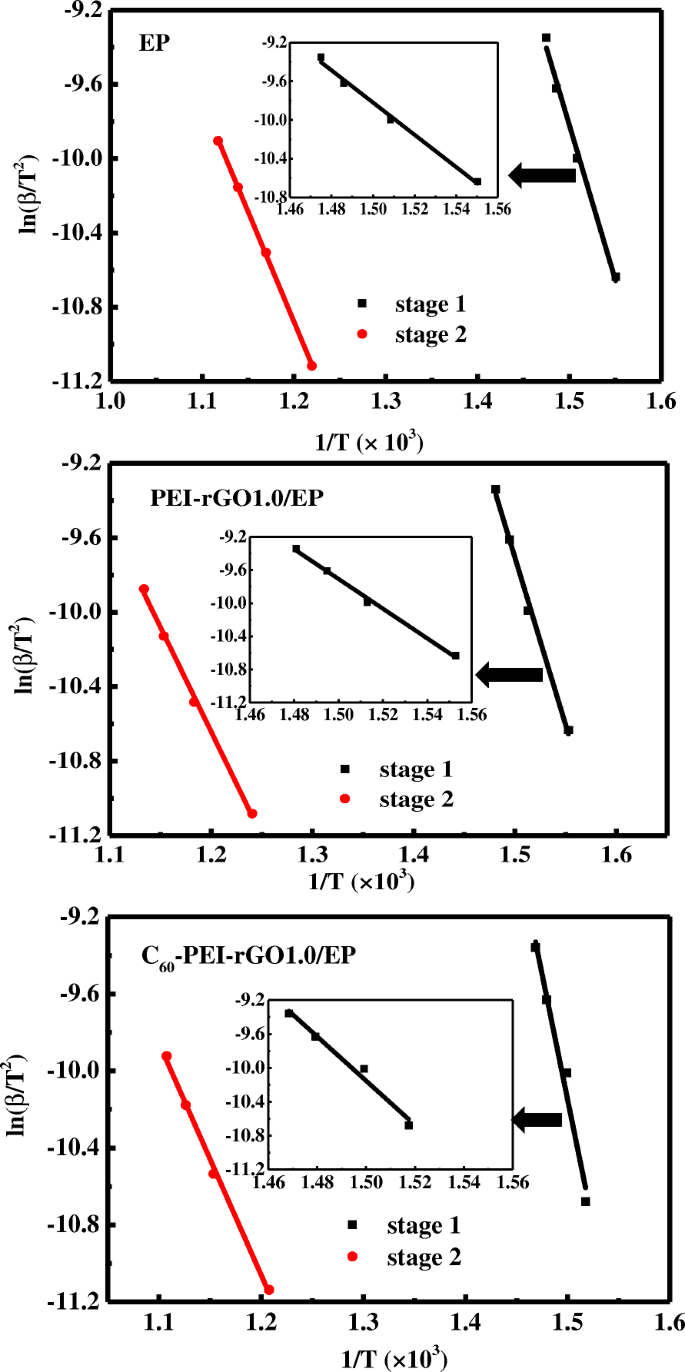

熱劣化の動力学を研究するために、4種類の加熱速度(10、20、30、および40 K / min)が導入されました。図9は、硬化したEPとそのナノコンポジットのTG曲線とDTG曲線を示しています。ここで、ステージ1とステージ2は、それぞれ高分子鎖の分解とチャー残留物の酸化に関連しています。空気雰囲気中でのさまざまな加熱速度での硬化EPおよび硬化EPナノコンポジットのTG分析からの関連データを表2に示します。活性化エネルギー(E a )は勾配から取得できます(-E a / R)のln(β / T 2 )vs。1/ T プロット(図10)、および計算されたデータは表3にまとめられています。C 60 の追加 -PEI-rGOからEPレジンは、E a の値を大幅に変更します 最初の劣化段階でさまざまな程度になり、C 60 の負荷を増やし続けると増分が増加します -PEI-rGO。ただし、 E の値 a 第2段階ではわずかに変化します。

硬化EP樹脂、PEI-rGO1.0 / EPナノコンポジット、およびC 60 のTGおよびDTG曲線 -異なる加熱速度の空気雰囲気中のPEI-rGO1.0 / EPナノコンポジット

ln(βのプロット / T 2 )1 / T に対して 硬化EP樹脂、PEI-rGO1.0 / EPナノコンポジットおよびC 60 のさまざまな分解段階用 -PEI-rGO1.0 / EPナノコンポジット

この結果は、C 60 を添加すると、高分子鎖の分解に関連する初期の熱分解が困難になることを示しています。 -PEI-rGO。 C 60 高分子鎖の分解によって生成されたラジカルを捕捉するのに高い効率を示し、分解を維持するためにより高いエネルギーを必要とし、分解の遅延につながります。一方、E a の値に目立った改善はありません。 C 60 を追加することによる最初の劣化段階で alone are observed, which is due to the low specific interfacial area caused by poor dispersion. Obviously, the increased activation energy indicates that the combustion of epoxy resin is delayed and suppressed with the incorporation of C60 -PEI-rGO. However, as the digital images and SEM images for the char shown in Additional file 1:Figure S2 and S3, respectively, the weight and microstructure of char are not obviously changed by incorporating C60 -PEI-rGO, which is consistent with the results of cone calorimetry, indicating that the formation of char is not influenced by incorporating C60 -PEI-rGO.

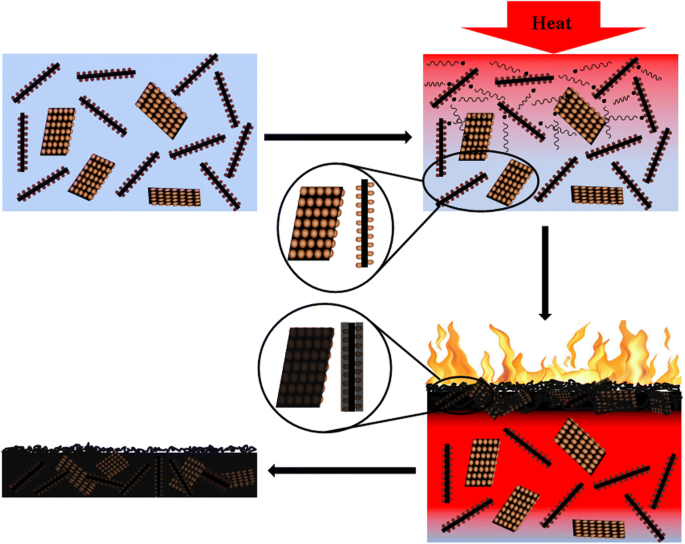

Based on the above discussion, a flame retardant mechanism is proposed as shown in Fig. 11. On the one hand, as discussed on the structure of EP and its nanocomposites, the amine groups in C60 -PEI-rGO tend to shorten the distance among cross-linking points and increase the cross-linking density of the resultant nanocomposites which plays a positive role in improving the flame retardancy of EP. On the other hand, the synergy effect of C60 and graphene also plays the positive role in improving the flame retardancy of EP. Firstly, C60 aggregations with the size of 20 nm anchored evenly on the surface of PEI-rGO and the resultant large specific surface area can take them full use on trapping radicals and increases the activation energy of thermo-oxidative decomposition of EP chains. This effect delays the thermo-oxidative decomposition of the resultant nanocomposites, which reflects in some key index such as the time to ignition. Secondly, C60 -PEI-rGO which possesses a layered structure acts as a physical barrier that hinders the transfer of volatile gases and heat. Finally, the combustion of nanocomposite is eased up and then the flame retardancy of C60 -PEI-rGO/EP nanocomposites can be significantly improved.

Schematic combustion processes of C60 -PEI-rGO/EP nanocomposites

The Other Typical Properties of C60 -PEI-rGO/EP Nanocomposites

Nowadays, there is a trend towards developing novel flame retardancy materials with simultaneously improved comprehensive properties rather than only attractive flame retardancy [4]. Therefore, it is necessary to evaluate other typical properties of C60 -PEI-rGO/EP nanocomposites.

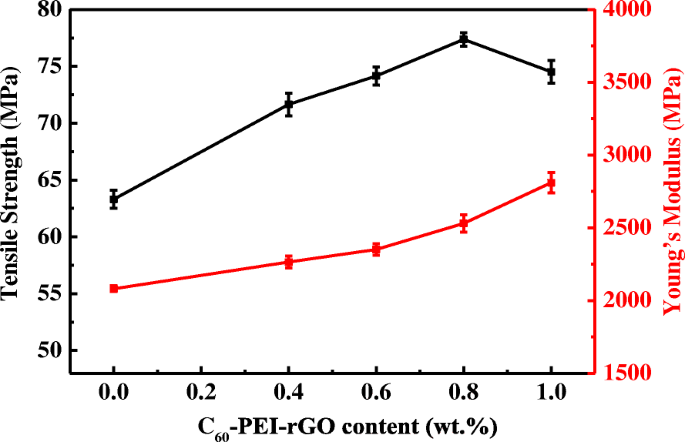

Figure 12 shows the tensile strength (Ts ), and Young’s modulus (Yc ) of cured EP resin and resultant nanocomposites. It is attractive to find out that all C60 -PEI-rGO/EP nanocomposites have higher values of tensile strength, and Young’s modulus than those of EP resin, demonstrating that C60 -PEI-rGO/EP nanocomposites have the significantly improved tensile properties. Young’s modulus of C60 -PEI-rGO1.0/EP reaches 2810 MPa, which is 1.35 times of EP (2081 MPa). Generally, the rough fractured surface is considered as a reflection on strong interfacial interaction between the polymer and graphene, which will lead to a high Young’s modulus [37, 39]. As shown in Fig. 6, it can be seen that PEI-rGO1.0/EP, C60 -PEI-rGO0.6/EP and C60 -PEI-rGO0.8/EP nanocomposites exhibit rougher fractured surfaces comparing with the neat EP. These results indicate that the stress can be effectively transferred between graphene layers and EP matrix through the interface phase, and the graphene layers fully exert their high stiff in nature and divert the course of crack propagation when exerting the load on the nanocomposites. The stronger force is needed to offset the absorbed energy by graphene layers and thus leads to the higher Young’s modulus of nanocomposites. However, the biggest incremental improvement of tensile strength occurs in C60 -PEI-rGO0.8/EP, and the value up to 77.4 MPa, which is 1.22 times of cured EP. This can be explained that the high viscosity of C60 -PEI-rGO1.0/EP leads to the difficulty on completely eliminating the organic solution which plays a negative role on the tensile strength of the resultant nanocomposite.

Tensile strength and Young’s modulus of EP resin and its nanocoposites

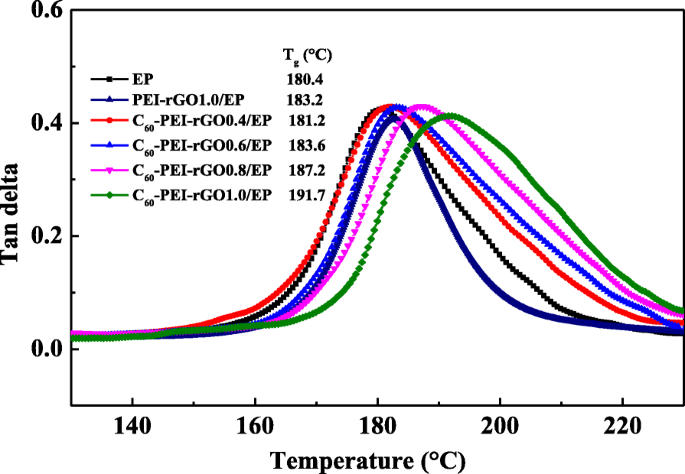

Figures 7 and 13 show DMA curves of cured EP and its nanocomposites, the storage modulus (E s ) of cured EP significantly increase with the loading of C60 -PEI-rGO, especially at lower temperature. The highest value of E s (3125 MPa) occurs in C60 -PEI-rGO1.0/EP, which is increased by 53.7% compared to that of neat EP (2039 MPa) at 30 °C. As the same trend as the E s , the T g value of the C60 -PEI-rGO/EP nanocomposite shifts towards higher temperature and the T g value of C60 -PEI-rGO1.0/EP is up to 191.7 °C which is an increment of 11.3 °C compared to that of neat EP. Meanwhile, PEI-rGO1.0/EP has slightly increased T g and significantly increased E s compared to neat EP, which accords with the results in other reports about functional graphene polymeric nanocomposites [39]. These result indicate that the functionalization of GO exhibits a positive effect on the properties of resultant nanocomposites. It is noted that the improvement of C60 -PEI-rGO1.0/EP is more effective than that of PEI-rGO1.0/EP, which is attributed to physical interaction between C60 aggregations and EP matrix.

DMA curves of loss factor (tan delta) of cured EP resin and its nanocomposite

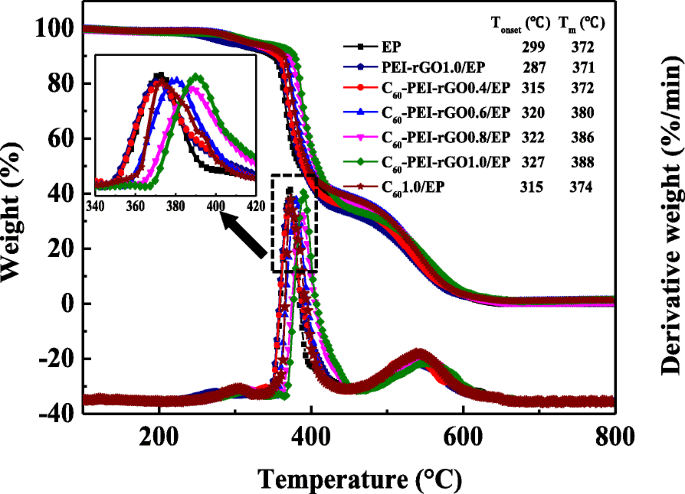

TG/DTG profiles for cured EP and its nanocomposites are shown in Fig. 14. The temperature (T onset ) at 5 wt% of the weight loss of the sample and the temperature (T max ) at maximum weight loss rate of samples are given. It can be seen that the thermal degradation process of neat EP has three stages, which mainly correspond to the vaporization of small molecules, the decomposition of the macromolecular chains, and the oxidation of char residue, respectively [20]. In case of PEI-rGO1.0/EP, the T onset (287 °C) is lower than that of neat EP (299 °C), while T m is not significantly changed, which could be due to the thermally unstable of PEI-rGO. For C60 1.0/EP and C60 -PEI-rGO/EP nanocomposites, T onset および T max are shifting to high temperature. Specially, C60 -PEI-rGO1.0/EP exhibits the best thermal stability, the 28 °C increment of T onset and 16 °C increment of T max compared to that neat EP are observed. While for C60 1.0/EP, the T onset increases by 16 °C and has no significant change on T m , which could be due to the highly effective free radical-trapping effect of C60 。 However, the T onset および T m of C60 1.0/EP are lower than those of C60 -PEI-rGO/EP at equal content of nanofillers, which shows that C60 -PEI-rGO is more effective than C60 or PEI-rGO alone in enhancing the thermal oxidation stability of EP. As described above, on the one hand, the layered structure of modified GO nanosheet increases the crosslinking densities of the resultant nanocomposites. Besides that, it creates a “Tortuous path” to form a gas barrier in degradation and provides a platform on which C60 could anchor evenly by chemical bond; the distribution of C60 in EP has improved. On the other hand, C60 acts as a radical trapping reagent during the process of degradation that delays the thermo-oxidative degradation of EP.

TG and DTG curves of cured EP resin and its nanocomposites in an air atmosphere

Layered nano-materials, such as graphene, clay, and layered double hydroxides, have been considered as potential multi-functional flame retardants. Comparing these nanomaterials, (i) the C60 -PEI-rGO developed herein exhibits highly modified efficiency on flame retardancy of EP by combining multi-effects such as increase of crosslinking density, barrier effect of layered structure, and radical absorption of C60 , and (ii) it endows modified resin with outstanding thermal stability and mechanical properties. Therefore, this work provides a new template to fabricate high flame retardant thermosetting resin with improved comprehensive properties.

Conclusions

C60 was chemically anchored on the surface of PEI modified GO, and the resultant hybrid (C60 -PEI-rGO) was successfully prepared. C60 aggregations with the size of ca. 20 nm are uniformly distributed on the surface of PEI-rGO, and C60 -PEI-rGO exhibits a loose lamellar and amino-rich structure. The C60 -PEI-rGO shows high flame retarding efficiency for EP. Specially, C60 -PEI-rGO1.0/EP shows 40.0 and 15.6% reduction in the PHRR and THR compare to neat EP, respectively. More importantly, t ign and times to PHRR of C60 -PEI-rGO1.0/EP nanocomposite procrastinate for 21 s and 28 s compare to that of neat EP, respectively. This C60 -PEI-rGO hybrid increases the crosslinking densities of the resultant nanocomposites and acts as a physical barrier that hinder the transfer of volatile gases and heat due to the layered structure; meanwhile, C60 aggregations are uniformly dispersed in EP resin by anchoring on the surface of PEI-rGO, acting as a radical trapping reagent which delays the thermo-oxidative degradation of the resultant nanocomposites. Moreover, it is noted that the C60 -PEI-rGO not only is a high effective flame retardant but also is a potential nanofiller for fabricating high-performance thermosetting resins.

略語

- AFM:

-

Atomic force microscope

- C60 :

-

Fullerene

- DETDA:

-

Diethyltoluenediamine

- DGEBA:

-

Diglycidyl ether of bisphenol A

- DMA:

-

Dynamic mechanical analysis

- DMSO:

-

Dimethyl sulfoxide

- EP:

-

Epoxy

- FTIR:

-

Fourier transform infrared spectrometer

- GO:

-

Graphene oxide

- LOI:

-

Limiting oxygen index

- PEI:

-

Branched polyethlyamine

- PHRR:

-

Peak heat release rate

- rGO:

-

Reduced graphene oxide

- SEM:

-

走査型電子顕微鏡

- TEM:

-

透過型電子顕微鏡

- TGA:

-

Thermogravimetric analyses

- THR:

-

Total heat release

- TSR:

-

Total smoke release

ナノマテリアル

- エポキシ樹脂の歴史

- 木工とエポキシ樹脂

- エポキシ樹脂プロジェクトで友人や家族を感動させる

- チタン酸塩ナノチューブで装飾された酸化グラフェンナノコンポジット:調製、難燃性、および光分解

- invitroおよびinvivoでのグラフェンおよび酸化グラフェンのバイオセーフティおよび抗菌能力

- 酸化グラフェンハイブリダイズしたnHAC / PLGA足場はMC3T3-E1細胞の増殖を促進します

- スーパーキャパシター用途の電極としてのグラフェン/ WO3およびグラフェン/ CeOx構造の評価

- ポリオール媒介プロセスによるZnOナノクリップの製造と特性評価

- 粒子サイズと感度を大幅に低減するためのナノスケールCL-20 /酸化グラフェンのワンステップボールミル調製

- 金属および金属酸化物ナノ粒子のグリーン合成と単細胞藻類Chlamydomonasreinhardtiiに対するそれらの効果

- 酸化亜鉛ナノ粒子の特性と微生物に対するそれらの活性