表面処理と酸化グラフェンインターリーフによるガラス繊維-アルミニウムラミネートの相乗的層間剥離強化

要約

ガラス繊維-アルミニウムラミネートの層間機械的特性に及ぼす表面処理とインターリーフの相乗効果を研究した。アルミニウムシートはアルカリエッチングで処理されました。一方、酸化グラフェン(GO)インターリーフは、アルミニウムシートとガラス繊維強化エポキシ複合材料の間に導入されました。ガラス繊維-アルミニウム積層板の層間破壊靭性を評価するために、ダブルカンチレバービームとエンドノッチ曲げ試験が採用されました。得られた結果は、インターリーフの強化効率がアルミニウム表面特性とGO負荷に依存することを示しています。さらに比較すると、モードIおよびモードIIの最高の破壊強度は、アルカリエッチング処理およびGO負荷の0.5 wt%のGOインターリーフの追加を行った試験片で得られ、プレーンと比較して510%および381%高いことがわかります。検体。補強メカニズムをさらに明らかにするために、破面が観察されました。

はじめに

繊維金属ラミネート(FML)は、金属基板と繊維強化プラスチック(FRP)で構成される新しいタイプのハイブリッド軽量複合材料です[1]。ハイブリッド構造により、FMLは、高い比強度と剛性、優れた耐疲労性、優れた損傷許容性などの優れた機械的特性を提供します[2、3]。ただし、FMLの弱い界面結合は、金属シートと複合層の物理的特性の違いにより、層間剥離や剥離の失敗を引き起こす可能性があります[4]。したがって、FMLの層間の機械的特性を改善することが不可欠です。

FMLの層間の機械的特性を改善するために、酸またはアルカリエッチング[5,6,7]、陽極酸化[8]、レーザーアブレーション[9、10]、シランカップリング剤処理[11、 12]、および大気圧プラズマ[13]は、金属シートの表面形態を変更するために提案されています。これらの方法の中で、アルカリエッチングは、金属表面の弱い自然酸化物層を除去するだけでなく、界面結合を強化するために粗い表面と安定した酸化物層を作成することができる単純で効率的な方法と考えられています。今日、ナノテクノロジーの開発により、航空宇宙[14]、電子機器[15]、エネルギー[16]、環境[17]などのさまざまな分野でナノ材料の応用領域が大幅に拡大しています。ナノ材料を層間層に組み込むことは、リッチレジン領域を変更することにより、積層複合材料の層間特性を改善するためのもう1つの効果的な方法です。ナノクレイ[18]、蒸気成長炭素繊維[19]、カーボンナノチューブ[20]などの一般的な葉間ナノ材料は、FMLで広く使用されています。

炭素原子の単層からなるグラフェンは、超高機械的[21]、電気的[22]、および熱的[23]特性を示し、ポリマーマトリックスを修飾するための有望な候補となります。 Rafiee etal。 [24]溶液混合により、グラフェンで強化されたエポキシ樹脂ベースのバルク複合材料を製造しました。結果は、ナノコンポジットの引張強度と破壊靭性がそれぞれ40%と53%増加することを示しています。 Kostagiannakopoulou etal。 [25]炭素繊維強化ポリマーを調製するためのマトリックスの強化剤としてグラフェンを採用し、層間破壊靭性の50%の増加を観察しました。ただし、グラフェンの強化効率は、ポリマーマトリックス中のグラフェンの分散状態に依存します。グラフェンの表面の化学的性質は、ポリマーマトリックスとの界面の適合性に影響を与え、グラフェンの分散が不十分になります[26]。グラフェンの誘導体である酸化グラフェン(GO)は、その表面にさまざまな酸素含有基(ヒドロキシル、エポキシド、カルボニル、およびカルボキシル)を含み、グラフェンと比較してポリマーマトリックス内での分散と適合性が向上しています。その潜在的な利点のために、GOはポリマー複合材料の効果的な補強材として登場しました[27、28、29]。酸化グラフェンインターリーフで改質された炭素繊維ラミネートでは、モードIの層間破壊靭性が170.8%と大幅に増加することが報告されています[30]。 Pathak etal。 0.3 wt%GOを組み込むことにより、炭素繊維複合材料の曲げ弾性率、曲げ強度、および層間せん断強度の包括的な改善が報告されました[31]。しかし、私たちの知る限りでは、GOインターリーフによって強化されたFMLの層間の機械的特性はこれまで研究されていません。さらに、金属板とGOインターリーフの表面処理の相乗効果はよく理解されていません。

この論文で研究されているFMLは、航空宇宙産業や自動車産業などのさまざまな分野で広く使用されているガラス繊維-アルミニウムラミネート(GFRP / Alラミネート)に基づいています。アルカリエッチング処理とGO強化エポキシインターリーフを組み合わせることにより、GFRP / AlラミネートのモードIおよびモードIIの層間破壊強度を体系的に調査しました。さらに、相乗的な強化メカニズムを明らかにするために、さまざまな特性評価が行われました。

メソッド/実験

資料

南京XFNANOマテリアルテック株式会社から購入した天然黒鉛フレーク(XF051、100メッシュ)を使用して、修正ハマーズ法[32]によって酸化グラフェンを調製しました。この研究で使用されたエポキシ接着剤は、ビスフェノールFのジグリシジルエーテルでした。EPON862。硬化剤としてポリアミド(Epikure3140A)を選択しました。 FMLの金属部分として、厚さ2.5mmのAl合金(7075)プレートを選択しました。一方向ガラス繊維プリプレグ(GFRPプリプレグ)は、中国の威海広偉複合材料株式会社から提供されました。水酸化ナトリウム(NaOH)、 N などの他のすべての材料 、 N -ジメチルホルムアミド(DMF)、アセトン、塩酸(37 wt%)、および三酸化クロムは、Chengdu Kelong Chemical Reagent Co.、Ltd。(中国)から供給されました。

標本の準備

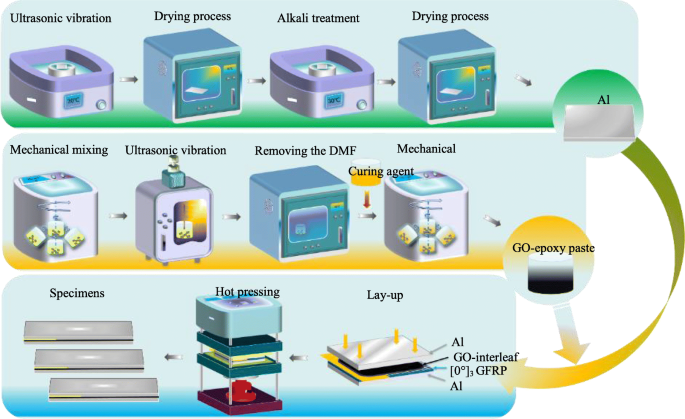

GFRP / Alラミネートの製造を図1に模式的に示します。最初に、アルミニウムプレートの表面処理を次の手順で実行しました。(a)Alプレートを脱脂のためにアセトンですすぎ、次にオーブンで乾燥させました。水分を除去するために、(b)Alプレートを0.1 MNaOH溶液に浸し、周囲温度で30分間超音波処理してAlプレートの表面形態を変更しました。(c)処理したAlプレートを取り出し、蒸留水で超音波処理しました。アルミニウムとNaOHの反応が停止するまで水を加え、(d)洗浄したAlプレートを60°Cで1時間乾燥させました。アルカリエッチングによる表面処理の詳細については、参考文献を参照してください。 [5]。

試験片製造とホットプレスプロセスの概略図

次に、GO強化エポキシペーストを強化インターリーフとして製造しました。 GOインターリーフの詳細な準備プロセスは、以前の作業[30]と同様です。主な手順は、(a)機械的混合と超音波振動によるGO / DMF懸濁液の準備、(b)エポキシ樹脂をGO / DMF懸濁液に注入し、遊星ストリングと超音波処理によって混合すること、(c)上記の混合物を加熱して除去することです。 DMF、および(d)一定の攪拌下で硬化剤を添加します。

最後に、図1に示すように、ホットプレス法を使用してFMLを作成しました。主な手順は次のとおりです。(a)一方向GFRPプリプレグの3つのパイルを、レイアッププロセスによって2枚のアルミニウムプレートの間に積み重ねました。製造工程において、得られたGO-エポキシペーストを、鈍い刃を使用してアルミニウム板とGFRPプリプレグの界面に注意深く塗り付け、エポキシの面密度を約167 g / m 2の一定値に設定しました。 。 (b)最初の亀裂を作るためにリリースフィルムが挿入された。 (c)FMLはポリイミドフィルムで充填され、130°Cの温度と0.12MPaの圧力に基づいて硬化されました。

FMLの破壊靭性に及ぼす表面処理とGO-エポキシインターリーフの影響を調べるために、5種類の試験片、すなわち、プレーン、GO0.5%、SH-GO0%、SH-GO0.5%、 SH-GO1%、ここで「SH」はAlプレートのアルカリエッチング処理を示し、「GO」はGO-エポキシインターリーフを表し、「GO」の後のパーセンテージはエポキシ中のGOの重量分率を示します。

実験的テストと特性評価

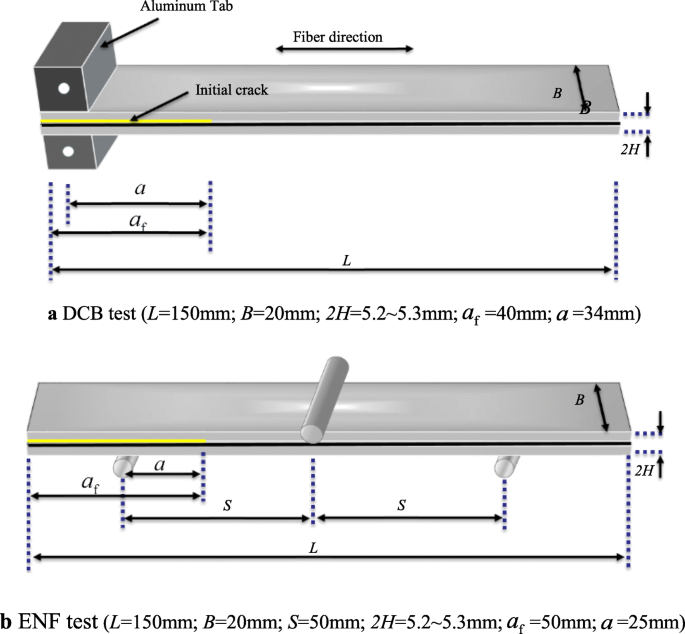

日本工業規格(JIS)K7086 [33]に従って、GFRP / AlラミネートのモードIおよびモードIIの層間破壊靭性を測定するために、ダブルカンチレバービーム(DCB)およびエンドノッチ曲げ(ENF)テストが実行されました。 DCBとENFの試験片の構成を図2に示します。詳細な試験手順と破壊靭性の計算方法は、参考文献と同様です。 [33]。

a の標本の概略図 DCBと b ENFテスト

試験片のグラファイトフレーク、GO、アルミニウムシート、および破面の表面形態は、走査型電子顕微鏡(SEM)によって特徴づけられました。一方、GOシートのナノ構造は、透過型電子顕微鏡(TEM)と原子間力顕微鏡(AFM)によって観察されました。 GOおよびアルミニウム基板の化学構造は、ESCALAB 250Xi XPSシステム(Thermo Electron Corporation、USA)で特性評価されました。さらに、アルミニウムシートの表面粗さと湿潤性能を、それぞれ光学干渉プロファイラーと接触角ゴニオメーターを使用して研究しました。

結果と考察

GOの特性

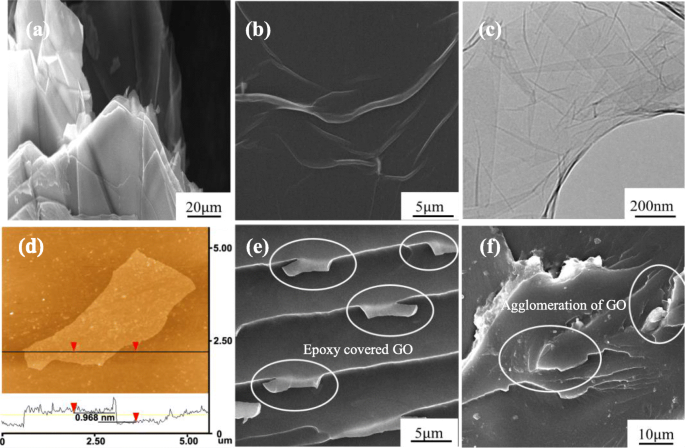

グラファイトとGOフレークの表面形態は、図3に示すようにSEMとTEMによって特徴づけられました。図3aのグラファイトフレークの多層構造を観察できます。図3bおよびcは、薄層構造を示している。これは、グラファイトの多層構造が層状になっており、酸化グラフェンの合成に成功していることを示しています。図3dは、GOナノシートのAFM画像を示しています。調製したGOの厚さは約0.968nmであり、これは、グラファイトから完全に剥離した後、酸化グラフェンナノ構造の単層が達成されたことを示しています。さらに、GOの分散状態は、ポリマーの強化に重要な役割を果たします。 GOの分散が不十分な場合、樹脂からGOナノシートへの応力の遷移に悪影響を与える可能性があります。したがって、分散したGOの特性を明らかにし、評価する必要があります。図3eおよびfは、エポキシ樹脂に分散させた後のGOシートの微細構造を示しています。 0.5 wt%の濃度でGOを組み込むと、樹脂に良好な分散が見られますが、高濃度(1.0 wt%)ではGOのわずかな凝集が観察され、応力集中が発生して、の強度と靭性が弱くなる可能性があります。エポキシ。

a のSEM画像 グラファイトフレーク。 b GOシート。 c GOのTEM画像。 d GOのAFM画像。 e エポキシ樹脂(0.5 wt%)のGOシート。 f エポキシ樹脂のGOシート(1.0 wt%)

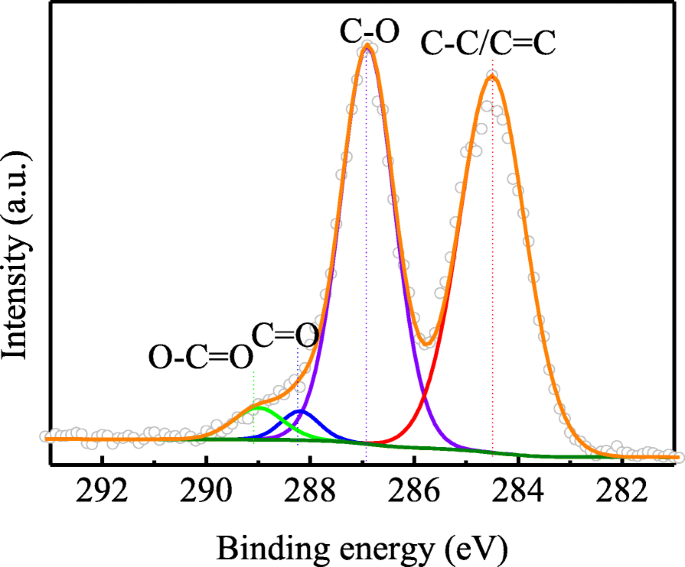

GOの表面の化学構造は、ポリマー中のGOの強化効率に影響を与えるもう1つの重要な要素であり、GOと樹脂マトリックス間の界面相互作用の原因となります[30、31、34]。 X線光電子分光法(XPS)を使用して、準備したGOの表面の化学的性質を特定しました。図4に示すように、GOのC 1sスペクトルは、4つのタイプの炭素結合に割り当てられる4つのピークに分割されます:(1)C–C / C =C(284.5 eV)、(2)C–O( 286.9 eV)、(3)C =O(288.2 eV)、および(4)O–C =O(289 eV)[35]。酸素化された官能基の存在は、GOの分散と、GOと高分子マトリックス間の結合強度に有益です[30、31、34]

GOシートのXPSC1sスペクトル

アルミニウム合金表面の物理的および化学的性質

一般に、FRP複合材料と金属の間の界面剥離には、界面破壊と凝集破壊の両方が含まれ、これは一般に金属シートの表面特性の影響を受けます。したがって、アルミニウム合金表面の表面微細構造、粗さ、化学組成、湿潤性などの物理化学的特性は、さまざまな測定器によって特徴づけられました。

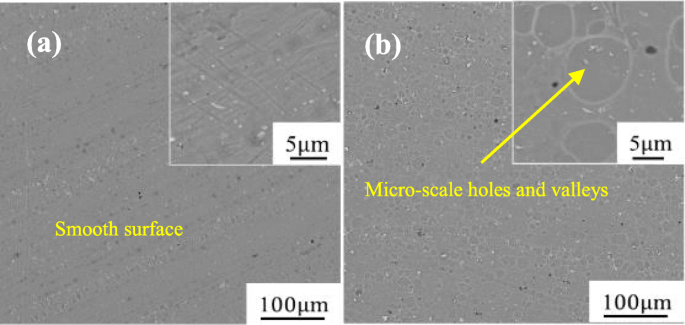

図5にアルカリエッチング前後のAl合金板の表面形態と微細構造を示します。見てわかるように、アルカリエッチングで処理されたAl合金の表面は、脱脂したAl合金の表面よりも粗くなります。アルカリエッチングで処理されたAl合金の表面には、多くのマイクロスケールの穴と谷が見られます。これは、エポキシ樹脂とGOを充填して機械的インターロックを形成し、複合材料/金属界面の結合強度を高めるのに適しています。 7、19、36]。さらに、アルカリエッチングの前後のAl合金プレートの表面プロファイルも、光学干渉プロファイラーを使用して測定されました。対応する表面粗さの値( R a 、 R q 、および R z )を表1にまとめます。ここで、 R a プロファイルの算術平均偏差 R を表します q は二乗平均平方根粗さであり、 R z 不規則性の10ポイントの高さを表します。表1から、アルカリエッチング前後の測定値に大きな違いが見られます。これは、図5のSEM観察結果と一致しています。アルカリエッチング表面の粗さが大きいことは、比表面積の増加を意味し、有益です。 Al合金シートとポリマーマトリックス間の機械的インターロック用。

a 後のAl表面のSEM画像 脱脂と b アルカリエッチング

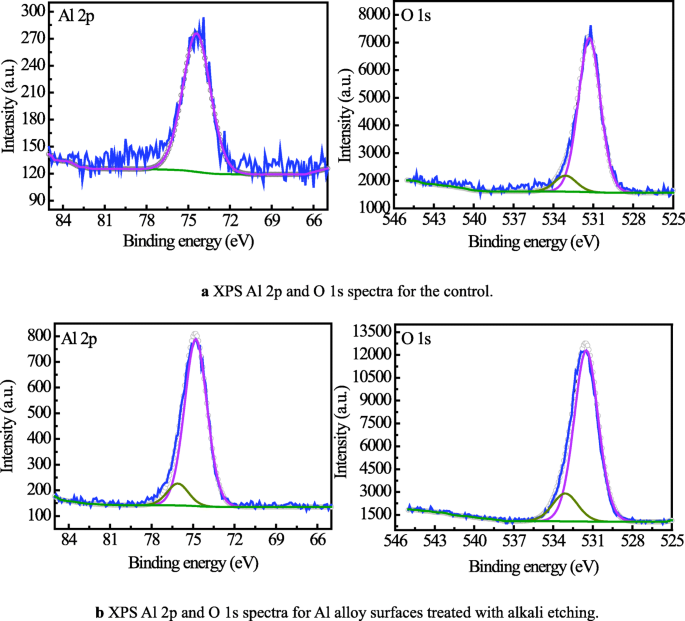

XPSは、さまざまな表面処理によるAl合金表面の化学修飾を分析するために実行されました。図6は、エッチングされていないAl合金表面とエッチングされたAl合金表面のAl2pとO1sの狭いスキャンスペクトルを示しています。図6aは、エッチングされていない表面のデコンボリューションされたAl 2pイオン化スペクトルを示しています。このスペクトルには、γ-酸化アルミニウム(γ-Al 2 )に対応する結合エネルギー74.4eVのピークが1つだけあります。 O 3 )[37]。エッチングされていない表面のO1sスペクトルは、2つのピークに分割され、Al 2 に割り当てられます。 O 3 それぞれ(531.3 eV)と水酸化アルミニウム(533.1 eV)[13]。

Al合金表面のXPSスペクトルのナロースキャン

図6bは、エッチングされた表面のデコンボリューションされたAl 2pイオン化スペクトルを示しています。ここで、74.8eVにある最初のピークはAl 2 に関連付けられています。 O 3 、および76.1eVのピークは水酸化アルミニウムに対応します[38]。エッチングされた表面のO1sスペクトルは、2つのピークを示しています。1つはAl 2 です。 O 3 (531.5 eV)およびその他の水酸化アルミニウム(533.1 eV)[13]。エッチングされていないAl合金表面とエッチングされたAl合金表面の結果を比較すると、Al 2pの結合エネルギーのシフトは、Al合金の表面化学的性質が表面処理によって変化したことを意味します[6]。一方、エッチングされた表面のO 1sピークの水酸化物と酸化物の強度比は、エッチングされていない表面のそれよりも高く、水酸化アルミニウムとエポキシのヒドロキシル基間の水素結合の形成により、界面接着を改善する可能性があります。分子[13]。

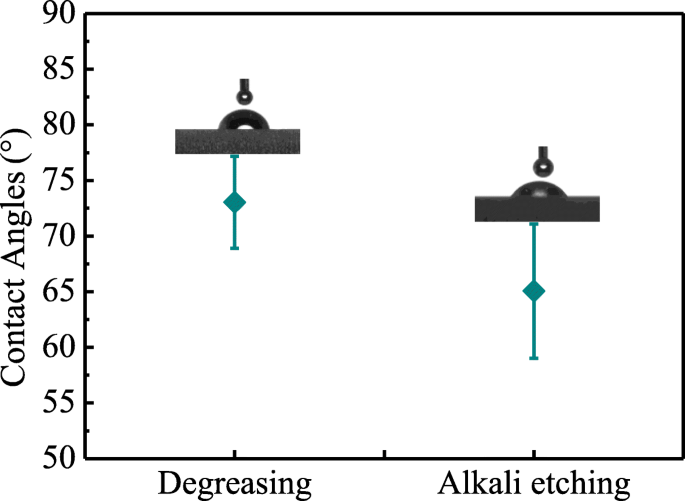

Al合金表面の湿潤性に対する表面処理の影響を調査するために、標準の液滴を試験サンプルの表面に滴下して接触角を測定しました。図7は、アルカリエッチング前後のAl合金表面の静的接触角の画像を示しています。アルカリ処理したAl板の表面は接触角が小さいことがわかります。これは、アルカリエッチング処理によるAl合金表面の濡れ性が優れていることを意味します。湿潤性の向上は、界面結合強度の向上にも寄与する可能性があります[6]。

さまざまな表面処理を施したAl合金表面の水滴の接触角

モードI層間破壊靭性

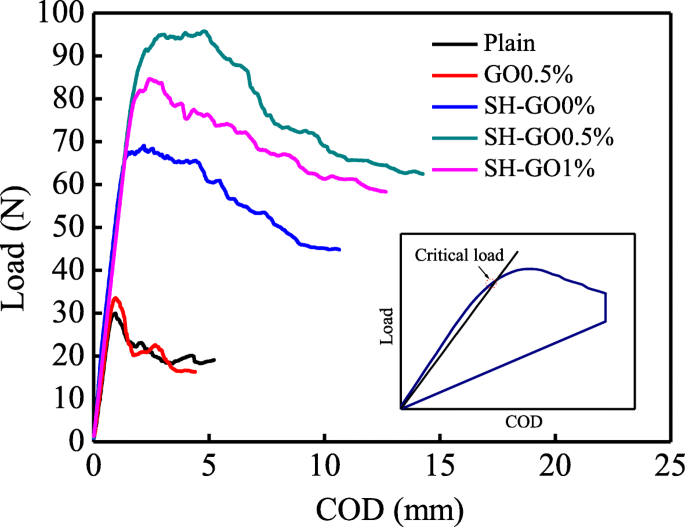

DCBテストは、さまざまなタイプのGFRP / Alラミネートで実施されました。図8に、負荷 P の関係を示します。 亀裂開口変位(COD)。荷重と亀裂開口部の変位( P )の全体的な傾向を確認できます。 -FML試験片のCOD)応答はほぼ同じです。つまり、加えられた荷重は最初に線形に増加し、次に荷重が最大に達するまで非線形パターンでわずかに増加し、その後、最終段階で徐々に減少します。亀裂成長の開始が不確実であるため、臨界荷重( P C )は、 P の交点として定義されます -最初のコンプライアンスより5%高いコンプライアンスに対応する線のあるCOD曲線[33]。

代表的な荷重と亀裂開口部の変位( P -DCBテスト中のさまざまな試験片のCOD)曲線

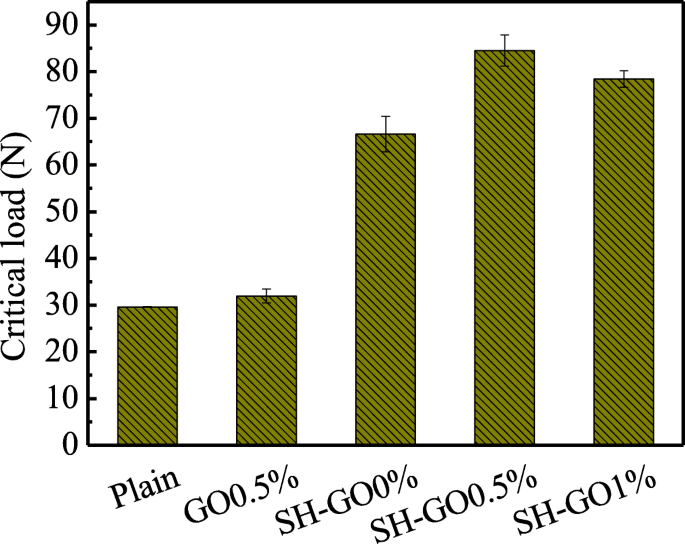

図9は、臨界負荷 P を示しています。 C テストされた標本の。 P であることがわかります C GO0.5%の標本はプレーンに似ており、他のタイプの標本よりもはるかに少ないです。アルミニウム合金をアルカリエッチングで前処理した後、 P C SH-GO0%試料の割合が大幅に増加しており、界面接着における表面処理が重要な役割を果たしていることを示しています。臨界負荷 P は注目に値します C SH-GOの場合、アルカリエッチングと0.5 wt%のGOの添加を組み合わせると、0.5%の試験片がさらに増加し、得られた最高の P C は、プレーンおよびGO0.5%の試験片よりも約160%高く、表面処理とGOインターリーフの間に相乗的な強化効果がある可能性があることを示しています。ただし、 P C GO含有量(SH-GO1%)がさらに増加すると減少します。これは、高濃度でのGOの凝集に起因する可能性があります。

臨界負荷 P C DCBテスト中のさまざまな試験片の場合

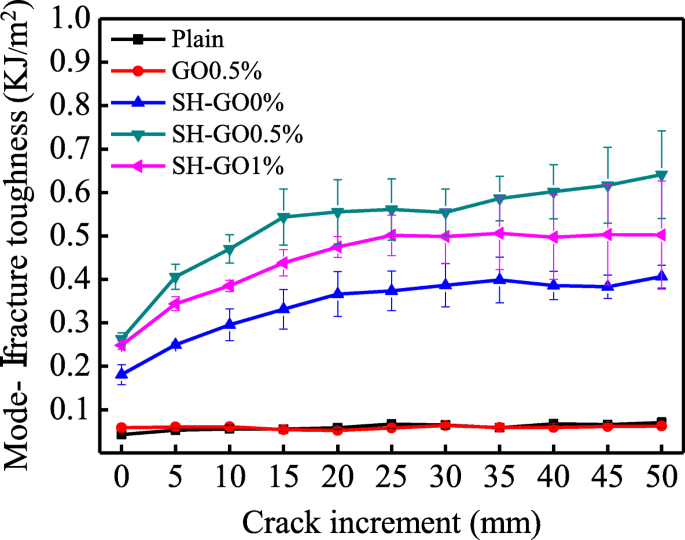

図10は、亀裂成長増分∆ a の関数としてのモードI破壊靭性を表しています。 ( R -曲線)テストされたサンプルの場合。見てわかるように、プレーンおよびGO0.5%の試験片の場合、モードIの破壊靭性は亀裂成長の増分Δ a とは無関係です。 、これは、脱脂されたアルミニウム合金とガラス繊維ラミネートの間の弱い界面結合も示しています。ただし、他のタイプの試験片では、典型的な破壊挙動が観察されます。モードIの破壊靭性は、最初に亀裂の成長とともに増加し、次にガラス繊維の架橋効果によって安定します。

R の比較 -DCBテスト中のさまざまな試験片の曲線

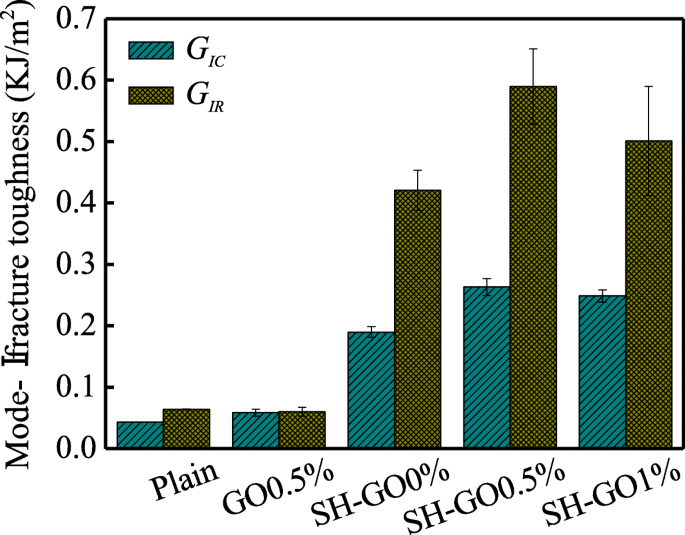

GFRP / Alラミネートの層間機械的特性に対する表面処理とGOインターリーフの影響をよりよく理解するために、モードI破壊靭性 G IC および破壊抵抗 G IR 図11に要約されています。ここで、 G IC R の開始値です -曲線と G IR は、亀裂進展Δ a の範囲内の5点の平均値です。 20から40mmまで。図11からわかるように、 G に大きな違いはありません。 IC および G IR プレーンとGO0.5%標本の間。ただし、 G では225%と600%の大幅な増加 IC および G IR SH-GO0%の試験片は、Al合金プレートをアルカリ化学エッチングで処理したときに観察できます。この強化は、「モードI層間破壊靭性」のセクションで説明したように、Al合金プレートの表面形態と化学的性質、および湿潤性がアルカリエッチング処理によって改善されるという事実によるものです。相乗的強化試験片(SH-GO0.5%およびSH-GO1%)の場合、両方の G IC および G IR 表面処理のみ(SH-GO0%)またはGOインターリーフのみ(GO0.5%)で強化された試験片よりもはるかに高く、これは表面処理(強化された界面接着)とGOの相乗効果に起因する可能性があります。インターリーフ(強化エポキシマトリックス)。最大 G IC および G IR SH-GOで観察された0.5%の標本は263 J / m 2 および590J / m 2 、それぞれ、平野よりもそれぞれ約510%と820%高い。

さまざまな試験片のモードI破壊靭性と抵抗の比較

モードII層間破壊靭性

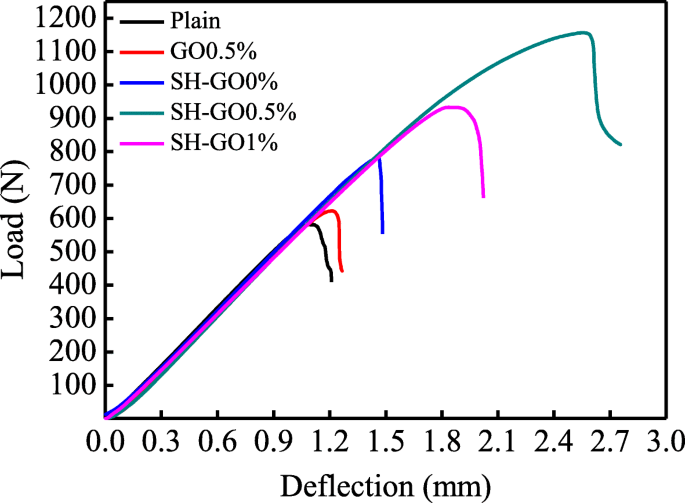

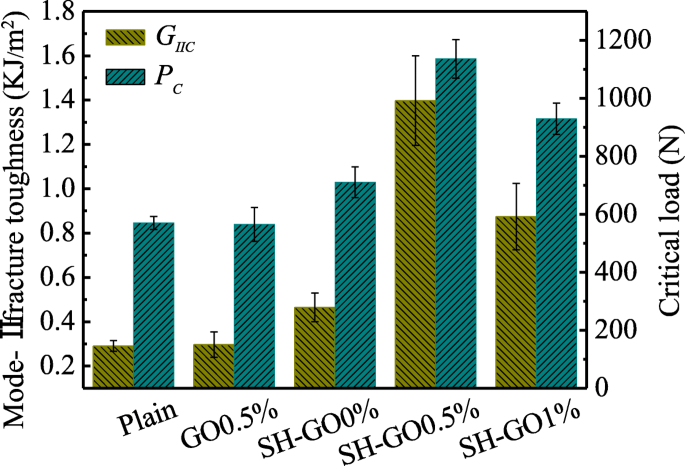

ENF試験片のモードII荷重-たわみ曲線を図12に示します。通常、荷重-たわみ曲線は、初期段階で線形応答を示し、次に最大荷重まで非線形応答を示し、その後急激に低下します。最終段階。図13に、臨界負荷 P を示します。 C およびモードII層間破壊靭性 G IIC 荷重-たわみプロファイルから計算された試験片の。臨界荷重 P を定義するための基準に注意する必要があります C ENF試験片の場合はDCB試験片の場合と同様です。両方の G IIC および P C ENF試験片の傾向はDCB試験片のそれと同じ傾向です。モードII破壊靭性と臨界荷重の最大値は、SH-GO0.5%の試験片で観察され、プレーン試験片よりもそれぞれ381%と99%高くなっています。

ENF試験中のさまざまな試験片の代表的な荷重-たわみ曲線

モードII破壊靭性の比較 G IIC および臨界負荷 P C ENFテスト中のさまざまな試験片の場合

骨折形態の観察

強化メカニズムをさらに明らかにするために、テストしたGFRP / Alラミネートの破壊形態をSEMで観察しました。

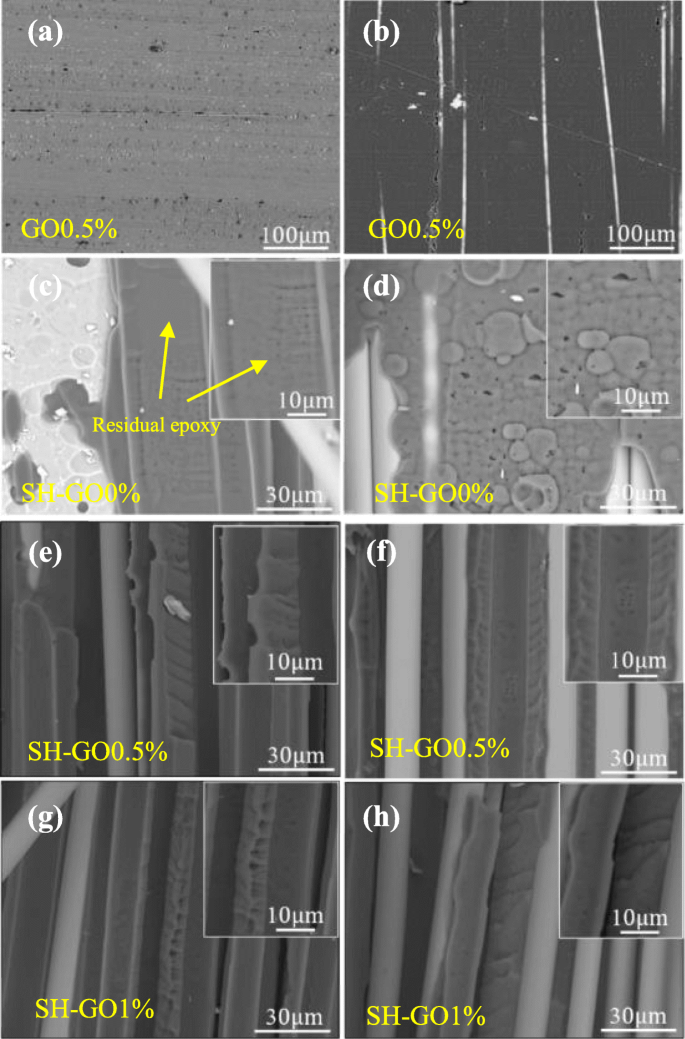

図14は、DCBテスト後のGO0.5%、SH-GO0%、SH-GO0.5%、およびSH-GO1%試験片の破面を示しています。 GO0.5%試験片(図14aおよびbを参照)に関しては、破面は滑らかな外観をしており、Al合金プレートの表面にガラス繊維やエポキシ樹脂が付着していません。 GO0.5%試験片の破壊タイプは接着破壊です。 SH-GO0%試験片(図14cおよびdを参照)については、表面に付着した、またはマイクロボイドに埋め込まれたいくつかの破損した繊維およびエポキシ樹脂が観察されます。これは、アルカリエッチングがAl間の機械的インターロックを促進する可能性があることを示しています。合金板とポリマーマトリックスを使用して、それらの間の界面結合を改善します。 SH-GO0%試験片の破損タイプは、接着剤と接着剤の組み合わせです。樹脂分子の剥離によって引き起こされる凝集破壊は、界面破壊と比較してより多くのエネルギーを消費する可能性があり[19]、SH-GO0%試験片はGO.5%試験片と比較してモードI破壊靭性が高いことを示しています。 SH-GO0.5%およびSH-GO1%の試験片(図14e–hを参照)に関しては、より不規則で粗い破壊形態が観察され、より大きな破壊領域が作成され、より高い駆動力が必要になります。とエネルギー。 SH-GO0.5%およびSH-GO1%試験片の破壊タイプはほぼ凝集破壊であり、GOインターリーフを追加すると、表面処理によりGFRP / Alラミネートの層間破壊靭性がさらに向上することを示しています。考えられる理由は次のとおりです。GOは、その優れた機械的特性により、一般に高い駆動力と高い破壊エネルギーを必要とする亀裂たわみと亀裂架橋効果を誘発することにより、エポキシ樹脂の靭性を効果的に向上させることができます[30]。一方、GOシートの表面の官能基は、GOとエポキシ樹脂の間の強力な界面結合に寄与します。これは、エポキシマトリックスからGOを引き出すプロセス中に、より多くのエネルギーを消費する可能性があります。さらに、GOを添加すると、樹脂マトリックスの反応性官能基が増加します[39、40]。したがって、SH-GO0.5%およびSH-GO1%試験片のモードI破壊靭性は、SH-GO0%試験片と比較してさらに向上します。

モードIGFRP / Alラミネートの破面。 a、b GO0.5%。 c 、 d SH-GO0%。 e 、 f SH-GO0.5%。 g 、 h SH-GO1%(左、Al側、右、複合側)

上記の分析に基づいて、Al / GFRPラミネートのモードI層間破壊靭性の改善に対する表面処理とGO-エポキシインターリーフの相乗効果が実証されました。ただし、過度のGOは、破壊靭性に悪影響を与える可能性があります。 GOの凝集は応力集中を引き起こし、エポキシの靭性を低下させる可能性があるため(図3を参照)、SH-GO1%のモードI破壊靭性はSH-GO0.5%試験片よりも低くなります。

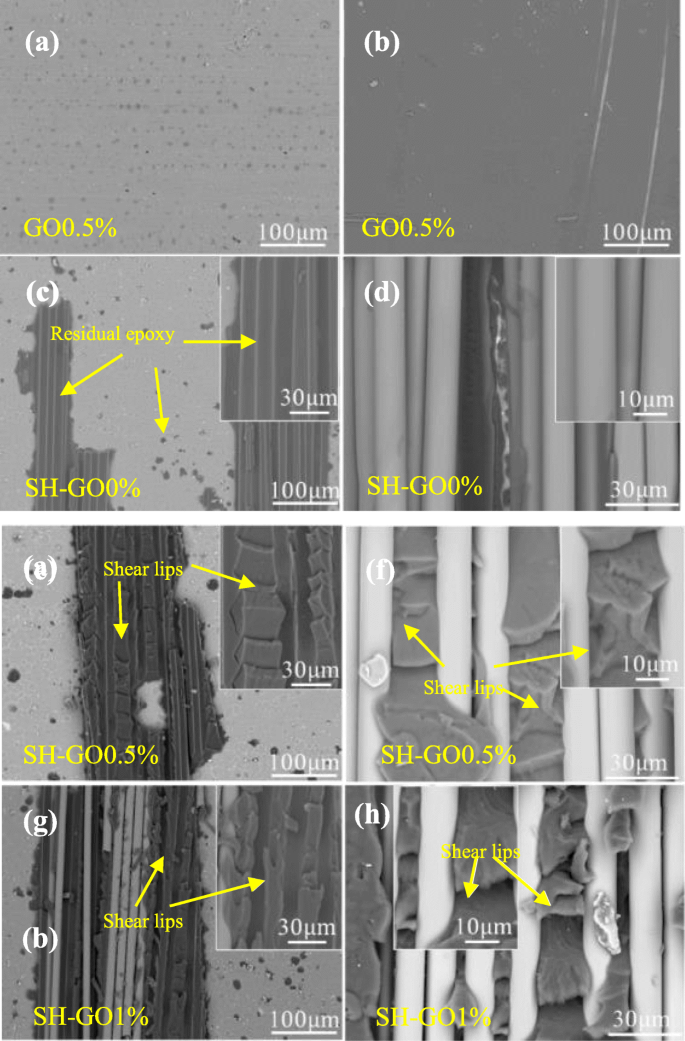

SEMは、試験片のENF破面を調査するためにも使用されました。 GO0.5%試験片(図15aおよびb)の場合、AlプレートおよびGFRP側の破面は比較的滑らかであり、GO0.5%試験片のDCB破壊形態と類似しています。 SH-GO0%(図15c)、SH-GO0.5%(図15e)、SH-GO1%(図15g)の試験片では、Alプレートの表面に付着した断線した繊維と残留エポキシが観察されます。 )、これは、GO0.5%試験片と比較して、凝集破壊と高い破壊靭性の発生を意味します。さらに、SH-GO0.5%およびSH-GO1%の試験片では、Alプレートの表面と複合材の側面に多くの典型的なせん断リップがあり、損傷ゾーンの増加と塑性変形の増加を示しています。 SH-GO0%よりも高いモードII破壊靭性に。さらに、GOの凝集は、SH-GO0.5%試験片と比較してSH-GO1%試験片のモードII破壊靭性が低い主な理由でもある可能性があります。

モードIIGFRP / Alラミネートの破面。 a 、 b GO0.5%。 c 、 d SH-GO0%。 e 、 f SH-GO0.5%。 g 、 h SH-GO1%(左、Al側、右、複合側)

結論

この研究では、アルカリエッチングなどの表面処理とGO-エポキシインターリーフを組み合わせて、Al / GFRPラミネートの層間の機械的特性を相乗的に改善しました。 DCBおよびENFの結果は、アルカリエッチング処理およびGO0.5%-エポキシインターリーフを使用した試験片が、モードIおよびモードIIの層間破壊靭性が最も高く、プレーンよりも510%および381%高いことを示しています。それぞれ標本。さらに、さまざまな特性評価技術を使用して、Alプレートの表面特性とテストしたラミネートの破面を調査し、相乗的な強化メカニズムを明らかにしました。

データと資料の可用性

この記事の結論を裏付けるデータセットは、記事に含まれています。

略語

- Al:

-

アルミニウム

- FRP:

-

繊維強化プラスチック

- GFRP / Alラミネート:

-

ガラス繊維-アルミニウムラミネート

- GFRPプリプレグ:

-

ガラス繊維プリプレグ

- GO:

-

酸化グラフェン

- DCB:

-

ダブルカンチレバービームテスト

- ENF:

-

エンドノッチ曲げ試験

- XPS:

-

X線光電子分光法

- SEM:

-

走査型電子顕微鏡

- TEM:

-

透過型電子顕微鏡

- AFM:

-

原子間力顕微鏡

- FML:

-

ファイバーメタルラミネート

- NaOH:

-

水酸化ナトリウム

- DMF:

-

N 、 N -ジメチルホルムアミド

- JIS:

-

日本工業規格

- P -代金引換:

-

荷重と亀裂の開口部の変位

- G IC :

-

モード-破壊靭性

- G IR :

-

モードIの破壊抵抗

- G IIC :

-

モードII破壊靭性

- P C :

-

臨界負荷

- γ-Al 2 O 3 :

-

γ-酸化アルミニウム

- SH:

-

Alプレートのアルカリエッチング処理

- R a :

-

プロファイルの算術平均偏差

- R q :

-

二乗平均平方根粗さ

- R z :

-

不規則性の10ポイントの高さ

ナノマテリアル

- スピーカーとイヤホンのグラフェン

- チタン酸塩ナノチューブで装飾された酸化グラフェンナノコンポジット:調製、難燃性、および光分解

- 金コーティングとプラズマ処理によるポリエーテルエーテルケトンの表面化学の調整

- invitroおよびinvivoでのグラフェンおよび酸化グラフェンのバイオセーフティおよび抗菌能力

- スーパーキャパシター用途の電極としてのグラフェン/ WO3およびグラフェン/ CeOx構造の評価

- 粒子サイズと感度を大幅に低減するためのナノスケールCL-20 /酸化グラフェンのワンステップボールミル調製

- 球状およびサンドイッチ構造のグラフェン/ Sio2サポートによる超高分子量ポリエチレン/グラフェンナノコンポジットのinsitu重合の調製

- アルギン酸ナトリウム電解質-スルホン化酸化グラフェン生体膜によるプロトン伝導性とメタノール透過性の低下の強化

- 酸化グラフェンの低温還元:電気コンダクタンスと走査型ケルビンプローブフォース顕微鏡

- グラフェン上の金属ナノ粒子における電磁界の再分布

- 膜表面上のグラフェンシートのブラウン運動と非ブラウン運動によって誘発されるナノメートルウォーターポンプ