切削工具のすくい面と逃げ面の違い

機械加工または金属切削は、高い寸法精度と厳密な公差を実現するために、事前に形成されたブランクから余分な材料を徐々に除去するために使用される1つのサブトラクティブ製造プロセスです。さまざまなレベルの精度でさまざまな被削材の材料除去タスクを効率的かつ生産的に実行するためのさまざまなタイプの機械加工操作があります。このようなプロセスは、従来の機械加工(旋削、フェーシング、フライス盤、穴あけ、ボーリング、ホブ切りなど)、研磨切削(研削、ホーニング、ラッピングなど)、非従来の機械加工(AJM、USM、 EDM、LBM、EBMなど)およびマイクロおよび精密機械加工(マイクロフライス盤、マイクロドリル、ダイヤモンド旋削など)。これらすべての操作には、MRR、表面仕上げ、実現可能な材料、加工時間、コストなどの点で異なる機能があります。

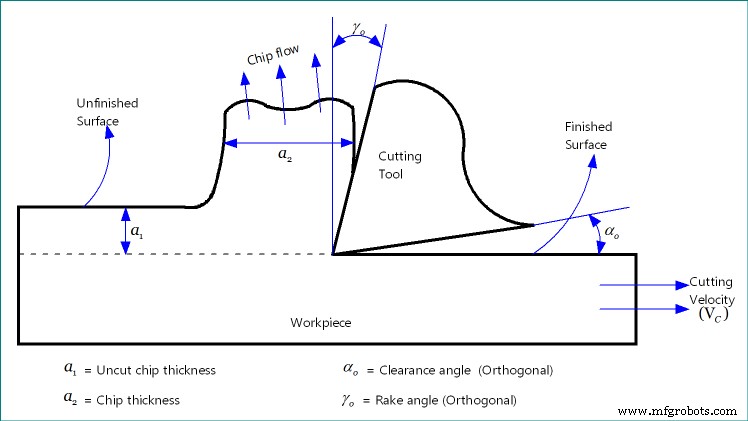

従来の機械加工プロセスでは、くさび形の切削工具(カッターとも呼ばれます)を強制的に使用して、せん断によってワークピースから切りくずの形の材料を除去します。形状、方向、および材料は、全体的な加工性能に直接影響するすべてのカッターに関連する3つの重要な要素です。材料を途切れることなく除去するには、カッター材料を被削材よりも十分に硬くする必要があります。もう1つの重要な要素であるカッターの形状には、ツールポイントの表面とその傾き、刃先の位置、刃先とノーズの鋭さなど、さまざまな機能が含まれます。すべてのカッターは、少なくとも2つのツールポイントの表面(すくい面と逃げ面)で構成されます。 。

すくい面 チップの流動面です。加工中に発生する切りくずは、切削ゾーンを出る前にすくい面を連続的に流れます。そのため、切りくず面とすくい面の間で激しい摩擦が発生し、その結果、そのゾーン(二次変形ゾーンと呼ばれる)で激しい熱が発生します。すくい角で測定される基準面からの傾斜は、せん断変形、切りくずの厚さ、切削抵抗、消費電力などの多くの関連パラメータに影響します。すくい面を除いて、すべての切削工具には少なくとも1つの逃げ面<が必要です。 / strong> 。すくい面と逃げ面の交差により刃先ができます。流れる切りくずと密接に接触したままのすくい面とは異なり、逃げ面は仕上げ面に隣接して開いたままです。ただし、ノーズRとエッジRが存在するため、加工面と逃げ面の間に小さな接触が発生する場合があります。切削工具のすくい面と逃げ面のさまざまな違いを表形式で以下に示します。

表:すくい面と逃げ面の違い

| 加工中、切りくずがすくい面を流れます。 | |

| 側面表面の先端にある小さな接触は、スカラップマークを圧縮することで仕上げを改善するのに直接役立ちます。 | |

| 流れるチップとの摩擦により、レーキ表面の周囲で激しい発熱が発生します。 | |

| 過度の摩擦により、すくい面がすぐに摩耗します(クレーター摩耗)。ただし、摩耗が少ないと加工精度が低下しません。 | 逃げ面はゆっくりと摩耗しますが、加工部品の寸法精度に直接影響します。 |

チップまたは仕上げ面との接触: すくい面は、加工中に流れる切りくずと物理的に接触したままです。ただし、仕上げ面や加工面には触れません。一方、切りくずは逃げ面には接触しませんが、ノーズ半径とエッジ半径が存在するため、仕上げ面はわずかな部分で逃げ面に接触します。このような接触は、ホタテやフィードマークを滑らかにするのに役立ちます。ただし、加工面と逃げ面の接触が長くなると、仕上げ品質が低下する可能性があります。したがって、摩擦を避けるために、それらの間に十分なギャップ(クリアランス角度によって提供される)を強制的に維持する必要があります。

すくい角と逃げ角: これらは、標準平面または方向からのツールポイントサーフェスの傾斜を示します。定義上、すくい角は、基準面からのカッターのすくい面の傾斜角度であり、他の平面で測定されます。基準面は、切削速度ベクトルに垂直な面です。基準面に対するすくい面の向きに基づいて、すくい角は正、負、またはゼロになります。同様に、逃げ角は、切削速度ベクトルからのカッターの逃げ面の測定値であり、他の平面で測定されます。ただし、逃げ角をゼロまたは負にすることはできません。正の値にする必要があります。どちらの場合も、角度の値は、測定される平面によって異なる場合があります。

側面は露出したままです: 前述のように、チップはすくい面上を流れるため、流れるチップと密接に接触したままになります。ただし、側面はチップに接触せず、仕上げ面にも接触しないため、常に開いたままになります(先端のごく一部を除く)。ただし、カッターが摩耗していると(逃げ面摩耗)、逃げ面が加工面に接触することがあり、そのような場合、摩擦により加工面の品質が急激に低下します。

フィードマークの平坦化: 送り速度の存在により仕上げ面に発生するスカラップマークは、表面粗さを増加させ、その後仕上げ品質を低下させます。送り速度を上げると表面が粗くなります。ただし、送りは、すべての加工操作に不可欠な2つの形成運動(もう1つは切削速度)の1つであるため、ゼロにすることはできません。ノーズ半径とエッジ半径が存在するため、工具先端の逃げ面と仕上げ面がわずかに接触すると、スカラップマークが圧縮されて表面が滑らかになります。ノーズ半径が大きいほど、表面仕上げが良くなります(つまり、スカラップマークの高さが低くなります)。ただし、他のパラメータに悪影響を与える可能性があります。レーキ表面は、表面仕上げの改善に直接的な役割はありません。

発熱: すくい面に切りくずが流れると、摩擦により激しい発熱が発生します。二次変形帯でのこの摩擦により、総切削熱の約60〜70%が発生します。ただし、発生した熱の大部分は、移動するチップによって切断ゾーンから運び去られます。これにより、カッターとワークピースが過熱やその他の熱による損傷から保護されます。これとは対照的に、先端のわずかな接触により、総切削熱のごく一部(5%未満)しか発生しません。ただし、この熱は部分的に仕上げ面を介してワークピース内に流れ、残りはカッターに流れ込みます。したがって、三次摩擦ゾーンで発生する熱は、特定の制限を超える熱損傷につながる可能性があります。

着用とその影響: 継続的な摩擦は、すくい面のアブレシブ摩耗率を加速し、したがってクレーター摩耗が迅速に発生します。切りくずの流れの方向を変え、切削抵抗やその他の関連パラメータに影響を与えますが、小さなクレーターの摩耗は許容できます。ただし、逃げ面摩耗は加工部品の精度に直接影響し、わずかな摩耗も不正確な加工につながる可能性があります。したがって、カッターの寿命は、従来、逃げ面摩耗の許容限界によって決定されます(通常、テイラーの工具寿命式に従って0.3mmに制限されます)。

この記事では、すくい面と逃げ面の科学的な比較を示します。著者はまた、トピックをよりよく理解するために、以下の参考資料を読むことをお勧めします。

- A。B.Chattopadhyayによる機械加工および機械工具(1 st エディション、Wiley)。

- 切削工具の逃げ角とは何ですか? minaprem.comによるその派生物、価値および機能。

- 画像ソース:minaprem.com。

産業技術