A-TIG溶接とFB-TIG溶接の違い

タングステンイナートガス(TIG)溶接は、非消耗性のタングステン電極とワークピースの間に電気アークを構成する、一般的なアークベースの溶接プロセスの1つです。溶加材を使用して、または使用せずに金属部品を効率的かつ恒久的に接合することは、信頼性が高く経済的なプロセスの1つです。健全な接合部を生成する能力とは別に、見事な溶接ビードの外観により、このプロセスは、構造領域から航空宇宙領域に至るまでのさまざまなアプリケーションで圧倒的に受け入れられます。多くの利点にもかかわらず、それは達成可能な最大侵入深さによって制限されます。最適なパラメータセットとすべての好ましい条件を利用して、1回のパスで最大3.5mmの貫通力を取得できます。したがって、より厚いコンポーネントを結合するには、エッジの準備と複数のパスが必要です。これには時間がかかり、全体的な生産性に影響します。

タングステン不活性ガス(TIG)溶接のバリエーション

限られた溶け込みは、このトピックに関する研究の関心を呼び起こし、その結果、達成可能な溶け込み深さの顕著な改善を示すTIG溶接のいくつかの変形が出現します。活性化タングステン不活性ガス(A-TIG)溶接とフラックス結合タングステン不活性ガス(FB-TIG)溶接は、適切な活性化フラックスを利用して従来のTIG溶接のさまざまな特性を改善する2つのバリエーションです。これらのプロセスは、接合するコンポーネント上に活性化フラックスの層を強制的に必要とするため、フラックスアシストTIG溶接とも呼ばれます。

活性化フラックスとその金属表面への応用

どちらの場合も、溶接前に母材の表面に活性化フラックスの薄層(通常50µm未満の厚さ)が適用されます。このような活性化フラックスには、酸化チタン(TiO 2 )などの金属の多数の酸化物およびハロゲン化物が含まれます。 )、シリカ(SiO 2 )、酸化クロム(Cr 2 O 3 )、炭酸マグネシウム(MgCO 3 )、酸化マグネシウム(MgO)、二酸化マンガン(MnO 2 )、酸化カルシウム(CaO)、酸化アルミニウム(Al 2 O 3 )、二酸化ジルコニウム(ZrO 2 )など。さまざまな比率のこのようなフラックスの均一な混合物も使用されます。

このようなフラックスは、最初にアセトンと混合されてペースト状の溶液を形成し、次にソフトブラシを使用して手動で、または機械化されたシステムを使用して自動的に母材の表面に塗布されます。アセトンは揮発性が高いため、混合比は重要ではありません。したがって、この比は、金属にフラックス層を塗布している間でも一定に保たれません。ただし、フラックスコーティングの厚さの均一性を維持することは、欠陥のない溶接を実現するための重要な要素です。フラックスコーティングを施した後、従来のTIG溶接と全く同じ方法で溶接を行います。場合によっては閉回路電圧がわずかに上昇することを除いて、すべてのプロセスパラメータは同じままです(通常、この変化はごくわずかです)。

活性化タングステン不活性ガス(A-TIG)溶接

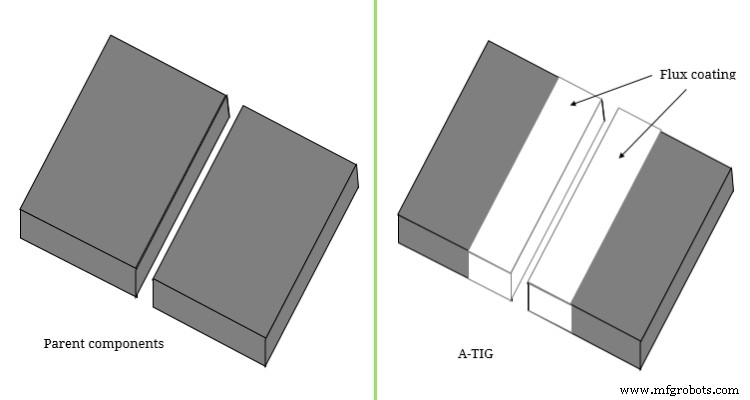

A-TIGとFB-TIGは前述の同じ原理に従いますが、親金属への活性化フラックスの適用位置が異なります。活性化タングステン不活性ガス(A-TIG)溶接では、母材の接合面とその周囲にフラックスが塗布されます。通常、インフルエンザは、両側の根の隙間を横切って、接合面から約4mmの幅まで適用されます。したがって、ここでは、フラックスは溶接中のアークのすぐ下にあります。 A-TIG溶接の母材上のフラックスの典型的な層をここに模式的に示します。

フラックス結合タングステン不活性ガス(FB-TIG)溶接

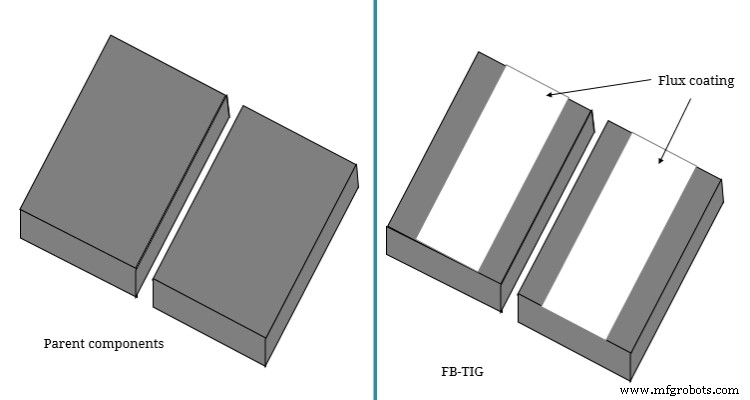

フラックス結合タングステン不活性ガス(FB-TIG)溶接では、接合面とその周囲にフラックスは適用されません。代わりに、ルートギャップの後に小さなスペースを維持しながら母材の上面に塗布されます。したがって、ここでは、溶接中に磁束が電気アークのすぐ下にあるわけではありません。活性化フラックス、金属表面への適用方法、および溶接手順は、A-TIG溶接とまったく同じです。唯一の違いは、フラックスが適用される位置にあります。ただし、どちらも達成可能な浸透深度の明白な改善を示しています。 FB-TIGの親金属上のフラックスの典型的な層がここに概略的に示されています。

従来のTIGよりもA-TIGおよびFB-TIGが提供する利点

さまざまな調査により、このようなフラックスを使用すると、従来のTIG溶接と比較して多くの利点が得られることが明らかになっています。 A-TIGとFB-TIGはどちらも同様の結果を提供するため、従来のものと比較した場合の利点も同じです。それらの利点を以下に示します。

- 強化された浸透深度: 活性化フラックスを使用すると、アークが収縮し、アークの熱密度が増加します。多くの支持者は、マランゴニ効果の逆転がそのような浸透の増加を引き起こすと主張しました。フラックスアシストTIG溶接は、通常6〜9mmの範囲で溶け込みます。ただし、最適なパラメータを使用すると、1回のパスで11mmの貫通力を実現することもできます。これは、従来のTIG溶接プロセスと比較して浸透が約3倍増加することを示しています。

- 狭い溶接ビード: アークが収縮すると、溶接ビードも狭くなります。これには、変形が少なく、熱影響部(HAZ)が少ないなど、特定の間接的な利点があります。HAZは、冶金学的特性がアーク加熱の影響を大きく受け、HAZが狭いことが常に望ましいため、溶接継手の弱点と見なされます。

この記事では、活性化タングステン不活性ガス(A-TIG)溶接とフラックス結合タングステン不活性ガス(FB-TIG)溶接の科学的比較を提供します。著者はまた、トピックをよりよく理解するために、以下の参考資料を読むことをお勧めします。

- Babuetal。 (2016);アルミニウム合金を接合するためのフラックスバウンドタングステン不活性ガス溶接プロセスの開発。 American Journal of Mechanical and Industrial Engineering;巻1(3); pp。58-63。

- Sahaetal。 (2018); AC極性を使用したオーステナイト系ステンレス鋼のタングステン不活性ガス溶接に及ぼす活性化フラックスの影響に関する調査;インドの溶接ジャーナル;巻51(2)。

産業技術