切削工具のエッジ半径とノーズ半径の違い

機械加工または金属切削は、意図した形状、サイズ、および表面仕上げを与えるために、切削工具を使用して事前に形成されたブランクから余分な材料をチップの形で徐々に除去する1つのサブトラクティブ製造プロセスです。材料の層を連続的に除去(せん断)するには、鋭利な刃のカッターが不可欠です。機械加工中、意図されたフィーチャーの形状と選択された操作に基づいて、ワークピースと切削工具の間に特定の方向の相対運動が提供されます。そのため、カッターはその先端で材料の薄層を圧縮し、続いてそれを剪断します。このカッターによって材料全体のせん断作用が実現されるため、その形状、方向、および材料は、全体の加工性能に影響を与える3つの重要な要素です。

カッタージオメトリには何が含まれますか?

工具形状は、加工能力と性能に直接影響する切削工具のさまざまな幾何学的特徴を扱います。機械加工ごとに基本的なカッター形状があります。ただし、多くの幾何学的特徴は、基本的な形状を変更せずに維持しながら、指定された条件下で最適な結果を提供するために、特定の制限内で変化する可能性があります。このような機能は、さまざまなツール指定システム(ASA、ORS、NRS、MRSなど)でも標準化された方法で表示されます。

すくい面と逃げ面はすべてのカッターの2つの重要な面であり、それらの傾斜はそれぞれすくい角と逃げ角の助けを借りて示されます。特定のカッターには複数の逃げ面がある場合があるため、それらは一次および補助逃げ面と呼ばれ、対応する角度は一次および補助逃げ角と呼ばれます。特定のカッターは、測定される方向(または平面)に基づいてさまざまな角度を持つ場合があり、同じことがツールの署名にも反映されます(たとえば、サイドレーキとバックレーキ-どちらもレーキ表面の傾斜を示しますが、方向は異なります)。

すくい角と逃げ角の他に、工具署名にはノーズ半径などの他の情報も表示される場合があります。ただし、ツールジオメトリには、ツール署名にある情報とは別に、他の関連情報が含まれている場合があります。エッジ半径は重要な例の1つです。

カッターのエッジとノーズの概念

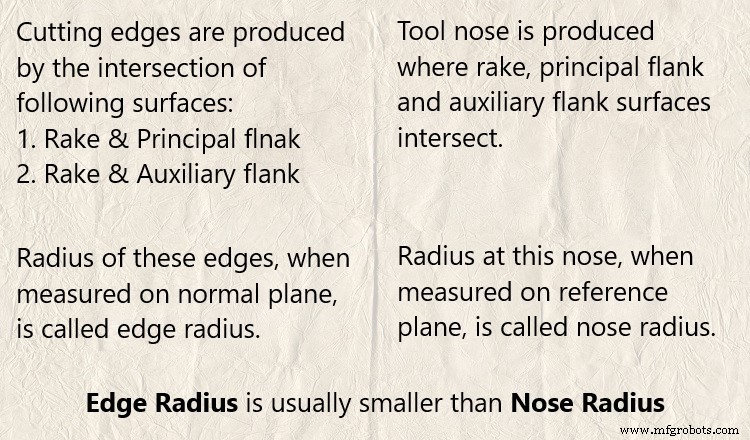

物理的にエッジは2つのソリッドサーフェスが交差するときに発生し、ノーズは3つ以上のソリッドサーフェスが交差するときに発生します。カッターでも、すくい面と逃げ面が交差するところにエッジが現れ、これを刃先と呼びます。カッターに2つの逃げ面が含まれている場合、2つの刃先が生成されます。1次刃先(すくい面と主逃げ面の交差)と補助刃先(すくい面と補助逃げ面の交差)です。カッターには1つまたは複数の刃先が含まれている場合があるため、カッターはシングルポイントおよびマルチポイントの切削工具として分類できます。

3つのツールポイントサーフェス(すくい、主逃げ面、補助逃げ面)が交差すると、カッターノーズが現れます。機械加工中、このノーズはワークピースと物理的に接触したままであり、極圧と摩擦にさらされます。

エッジ半径とは何ですか?

完全に鋭いエッジはありません。完全に鋭利ですが、すべての測定器の能力が限られているため、正確に測定することはできません。実際、シャープネスを直接測定することはできません。測定されるのはエッジの真円度であり、シャープネスは真円度に反比例します。エッジの真円度または半径が大きいほど、シャープ度は低くなります。したがって、真円度はエッジ半径の定量的測定です。一方、シャープネスは真円度の値に基づく定性的な測定値です。

エッジ半径の値: 真円度の理論上の最小限界は、関係する材料の原子の半径ですが、実際には、そのようなエッジの強度は非常に低いため、適用されません。これは、非常に鋭い刃先(非常に小さい半径)は強度が低く、したがって加工中にすぐに破損することを示しています。したがって、カッターのすべてのエッジに適切な真円度が提供され、それが失敗したり、すぐに鈍くなったりすることはありません。エッジ半径の値は、通常、マイクロツールと精密ツールの場合は0.5〜10 µm、従来のツールの場合は10〜500 µmの間で変化します。

マクロ加工に対するエッジ半径の影響: 旋削、フライス盤、穴あけなどの従来のマクロスケールの加工では、未切削の切りくずの厚さがエッジ半径よりも圧倒的に大きいため、このパラメータは全体的な加工性能にほとんど影響を与えません。通常、未切断の切りくずの厚さは0.2〜2mmですが、エッジ半径は0.5〜10µmです。つまり、500〜1000倍大きくなります。従来の機械加工では些細なパラメータであるため、対応するカッターの工具署名には組み込まれていません。

マイクロマシニングに対するエッジ半径の影響: ただし、加工がマイクロまたはナノスケールで実行される場合、エッジ半径は、加工能力と加工面の品質に影響を与える1つの主要なパラメータになります。このような場合、エッジ半径は未切断の切りくずの厚さに匹敵します。たとえば、マイクロフライス盤(マイクロエンドミル)では、エッジ半径は通常2〜5 µmですが、送り速度(エンドミルでの未切断の切りくずの厚さに相当)はわずか0.5〜10 µm/フルートです。同様に、ダイヤモンド旋削(精密加工)では、エッジ半径が1つの重要なパラメータです。さまざまな調査により、すべてのパスで材料を効率的に除去するには、最小切込み深さがエッジ半径の10〜50%以内(他のパラメータに基づく)である必要があることが明らかになりました。

ノーズ半径とは何ですか?

切削工具では、ノーズはすくい面、主逃げ面、補助逃げ面の交差の結果です。いつものように、それは完全に鋭くすることはできず、1つの適切な丸みがツールチップに提供されます。この丸みを帯びたノーズの半径は、基準面で測定した場合、ノーズ半径の値を示します。その値は未切削の切りくずの厚さに近いため、これは従来の機械加工にとって重要なパラメータの1つです。

鼻の半径の値: 通常、従来のカッターのノーズ半径は0.8〜2mmの間で変化します。一方、カットされていないチップの厚さは0.2〜2mmです。マイクロカッターの場合、ノーズ半径ははるかに小さく、通常は数十ミクロンです。

この記事では、エッジ半径とノーズ半径の科学的な比較を示します。結論として、刃先に提供される半径は基本的に刃先半径であり、工具先端に提供される半径はノーズ半径と呼ばれます。従来のマクロスケール加工では、エッジ半径の影響はわずかですが、マイクロスケールまたは精密加工では、それが1つの支配的なパラメータです。ただし、ノーズ半径は常に加工性能に影響します。

産業技術