ホーニングプロセス:定義、部品または構造、動作原理、利点、アプリケーション[PDF付きのメモ]

こんにちは、私たちのブログへようこそ、あなたが素晴らしいことをしていることを願っています。この新しい記事では、定義、部品または構造、動作原理、長所、短所、およびホーニングプロセスの適用について詳しく説明します。

ホーニングプロセスの歴史は何ですか?

レオナルドダヴィンチが登場したのは16世紀のことです。 最初にツールを使用して、研磨紙に取り付けられたスティックを使用して木製パイプの内壁を滑らかにしました。このスティックは、半径方向だけでなく直線方向にも動く可能性があります。

ホーニングツールは、内燃エンジンの内部コンポーネントを磨くために20世紀初頭に開発されました。

1924年に、スティックとスプリングのアタッチメントを備えた最初の5枚羽根のホーニングツールが設計され、特許を取得しました。数年後、ホーニングプロセスは産業での生産目的に使用されました。

さらに遅れることなく、私たちのメイントピックである

に行きましょう。ホーニングプロセスとは何ですか?

ホーニングは、研削と穴あけのプロセスを組み合わせた研磨加工プロセスです。ホーニングプロセスでは、研磨工具を使用して、特定のワークピースを正確に加工します。ホーニングプロセスは、ワークピースの表面品質を向上させるだけでなく、加工される部品の寸法精度を提供します。

可動砥石を加工部品に接触させ、正確な仕上がりを実現します。

ホーニングは、精度と美観の両方が重要であると考えられている業界で使用されます。一般に、ホーニングプロセスでは、CNCを使用して工具をワークピースに向けます。ホーニングプロセスは、主にワークピースのボアホールを仕上げるために使用されます。

ホーニングプロセスの特徴:

ホーニングプロセスの次の特徴は次のとおりです。

- これは低速で高精度のプロセスです。

- ホーニングプロセスにより、ワークピースにクロスマークの付いた表面が生成されます。このワークピースは、潤滑剤を保持するために使用されます。

- 穴の真円度を修正するために使用できます。

- 2〜3ミクロンの高い許容誤差を実現できます。

- 硬い素材と柔らかい素材の両方を磨くことができます。

- 切断速度の範囲は0.25から1m/sまで変化します。

- 切断角度の範囲は60〜90 o 。

- ホーニングプロセス中にワークピースの側面領域に加えられる圧力は、1000kPaから2500kPaの範囲です。

ホーニングプロセスの動作原理:

ホーニングプロセスに含まれる基本原理は、接線方向の力だけでなく、線形の力が加えられたときに研磨粒子によって実行される切削動作です。砥石とワークの接触により生じる摩擦により、ワークから材料が除去されます。

ホーニングプロセスの実行方法は次のとおりです。

研ぎ澄まされるべきワークピースは、作業台に取り付けられ、固定具の助けを借りてクランプされます。必要なホーニングツールがスピンドルに取り付けられ、ツールの安定性がチェックされます。

オペレータは、工具の送りや速度などのさまざまなパラメータを選択します。ツールが穴に入ると、ツール内部の円錐の先細りの断面のためにツールが拡張します。

力は、穴の側面領域に垂直および平行に作用します。これらの力は、研磨石による切断作用をもたらし、優れた表面仕上げを提供します。

表面の過熱を防ぐために、プロセス中に必要に応じてクーラントが追加されます。ホーニングプロセスが完了すると、ツールが穴から取り外され、スプリングバックフォースによって石が内側に引っ張られます。

次に、ジョブを冷却してから、フィクスチャを緩めてジョブを削除します。

ホーニングマシンタイプ:

ホーニングマシンには2つのタイプがあります:

- 垂直ホーニングマシンおよび

- 水平ホーニングマシン

ホーニングマシンの構造は、ドリルマシンと非常によく似ています。これに加えて、ホーニングツールは旋盤または穴あけ機に取り付けることもできます。ホーニングプロセスの唯一の要件は、工具が回転するだけでなく、穴の軸に平行に移動することです。

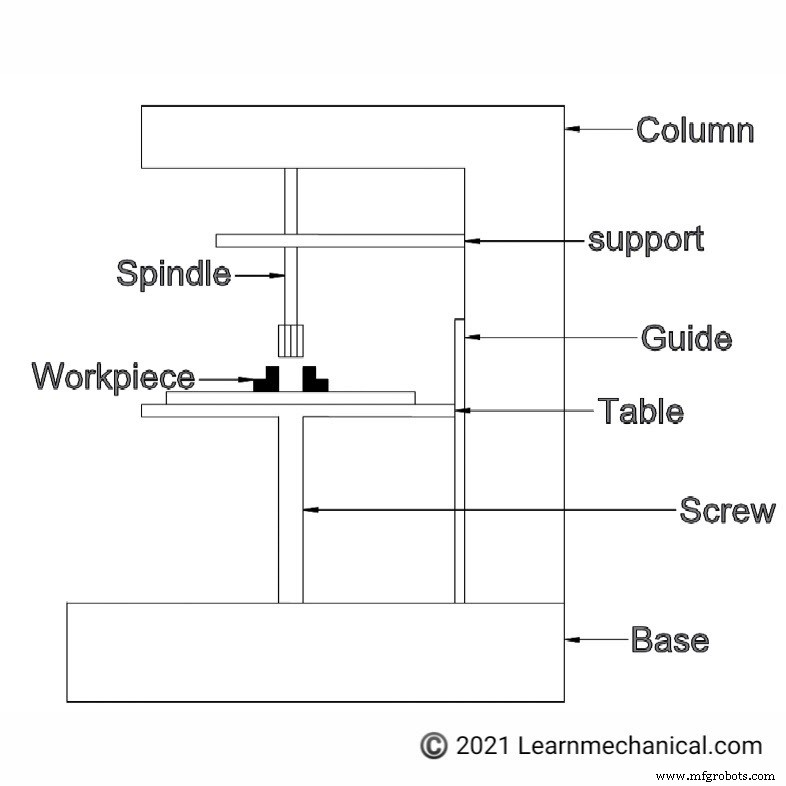

#1。垂直ホーニングマシンの構造または部品:

支柱と高架ネジは鋳鉄ベースに取り付けられています。カラムはCNCをモーターに接続し、サポート要素も含まれています。

高架ネジは作業台に接続され、固定具は作業台に固定されています。

スピンドルの一方の端はモーターに接続され、もう一方の端はサポートエレメントを介してツールに接続されます。構造は掘削機とよく似ています。

ベース: ベースは、ホーニング装置のセットアップ全体をしっかりと保持するために使用される支持要素です。ベースは鋳鉄製で、最大の振動を吸収し、機器に安定性を提供します。

列: 列は、セットアップで使用される主要なサポート要素です。垂直支柱は、モーター、スピンドル、ツール、およびワークピースを保持するために使用されます。また、さまざまな作業部品の接続要素としても機能します。

ガイド: ガイドウェイは、ワークピースの垂直方向の移動に使用されます。

作業可能: ワークテーブルは、フィクスチャを保持するために使用されます。可動式でも剛性式でもかまいません。

備品: フィクスチャは、ワークピースをクランプするために使用されるクランプ装置です。ホーニングプロセスの場合、フィクスチャはホーニングプロセスの精度要件を満たすために強くて剛性がなければなりません。

スピンドル: スピンドルは、ツールに回転運動を提供するためにツールをモーターに接続するために使用される接続デバイスです。

サポート: サポートエレメントは、スピンドルをサポートし、スピンドルが破損するのを防ぐために使用されます。

高架ネジ: 作業台の高さを上げるために、高さのあるネジが用意されています。

CNC: コンピューター数値コントローラーを使用して、ワークピースに関するツールの動きを制御したり、ツールに関するワークピースの動きを制御したりします。

電源: ホーニングプロセスの場合、DC電源が使用されます。

ホーニングツール: ツールは、ホーニングプロセスの最も重要な部分です。ホーニングツールは、ホーニングプロセスを研削および穴あけプロセスとは異なります。垂直および水平ホーニングマシンで使用されるツールは類似しており、さらに説明されています。

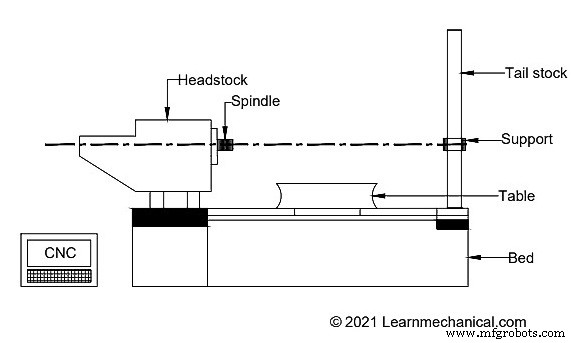

#2。水平ホーニングマシンの構造または部品:

横型ホーニングマシンの構造は非常に簡単です。ベースは、マウントするすべての要素またはコンポーネントのプラットフォームとして機能します。

心押し台は一方の端に取り付けられ、ヘッドストックはもう一方の端に取り付けられています。作業台はテールストックとヘッドストックの間に取り付けられています。

作業台は水平面内で移動できます。スピンドルはヘッドストックとツールに取り付けられています。モーターの動きを工具に伝達するために使用されます。固定具は、ワークピースをクランプするために作業台に配置されています。

ヘッドストック: ヘッドストックには、ツールの回転速度を変えるためのモーターギア装置が含まれています。

ベッド: ベッドは、縦型ホーニングマシンのベースと同じです。鋳鉄製でダンパーとして機能します。

スピンドル: スピンドルは、モーターとツールを接続する接続要素です。

列: カラムは、ヘッドストックをサポートするために使用されるサポート要素です。

備品: 固定具は、ワークピースをクランプし、自由度を制限するために使用されます。水平ホーニングの場合の固定具は、より大きな力がワークピースに加えられるため、非常に正確でなければなりません。

CNC: 水平ホーニングの場合は、精度を高めるためにコンピューター数値コントローラーを取り付ける必要があります。これにより、最大の人的エラーを排除できます。

ホーニングツール: ホーニングツールは、以下で説明する最も重要な要素です。

テールストック: 心押し台は、ベースのもう一方の端にある要素です。ワークをサポートするために使用されます。

ホーニングツール:

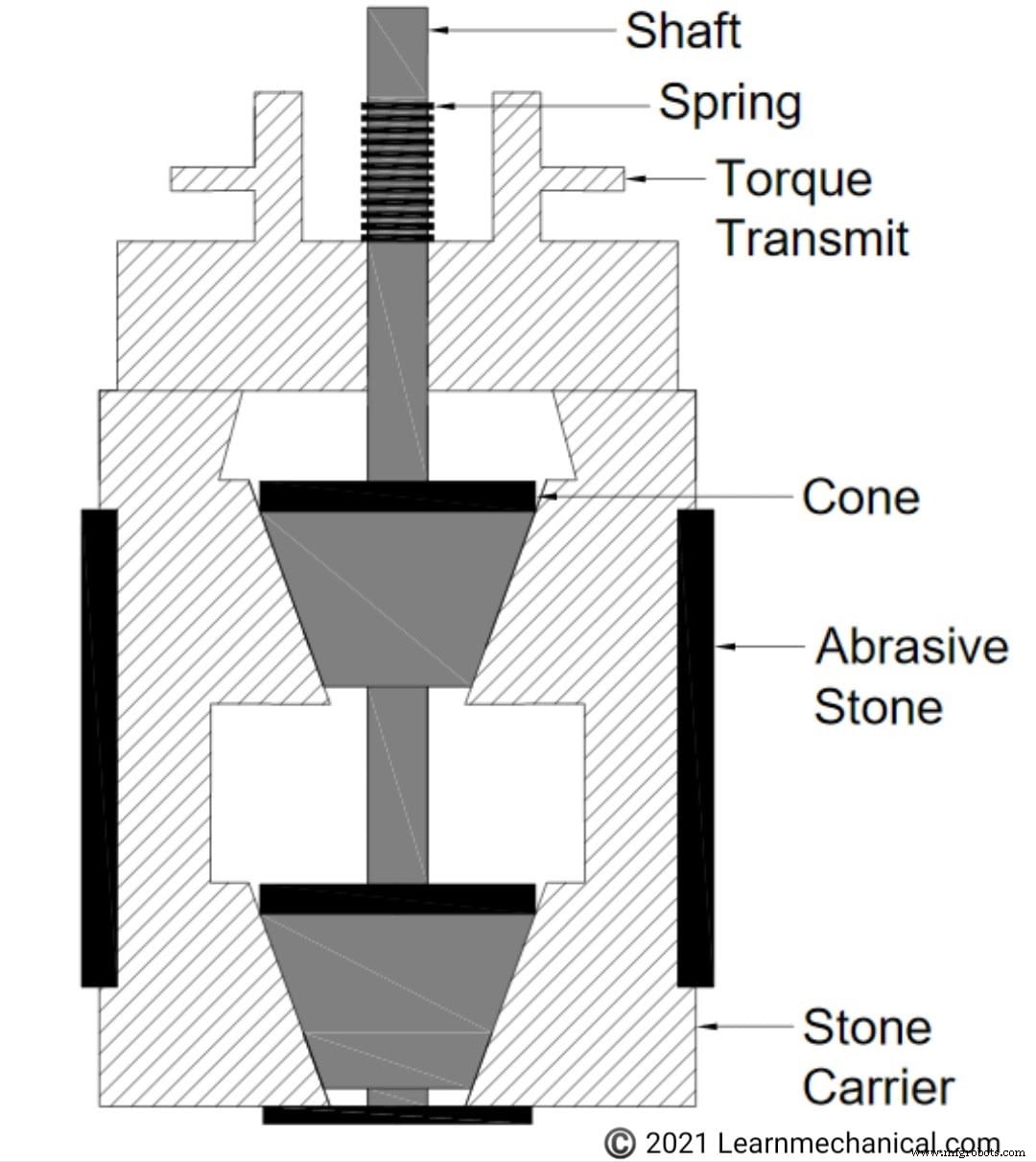

さまざまな目的に使用できるさまざまなホーニングツールが市場に出回っています。与えられた図は、ダブルコーンホーニングツールを示しています。

これは、ツールの外径にある研磨石で構成されています。石は、ワークピースと接触する部分です。

ストーンキャリアの内側に2つのコーンがあります。直線的な力がシャフトに加えられるとすぐに、石は外側に押し出されます。

これは、コーンの断面が先細になっているために発生します。石はバネの逆作用で引き戻されます。

使用される研磨粒子:

研磨石は、研磨粒子が結合して固体構造を形成し、別の材料と摩擦しながら摩擦を発生させる可能性があります。粒子サイズ、望ましい表面仕上げ、およびその他のさまざまな要因に基づいて、さまざまな研磨粒子を利用できます。最も一般的に使用される研磨粒子は、酸化アルミニウム、炭化ケイ素、および炭化タングステンです。

ホーニングプロセスの重要なパラメータ:

#1。研磨剤の選択:-

ホーニング操作は、使用する研磨粒子に大きく依存します。研磨剤の選択は、ワークピースの硬度と必要な表面仕上げによって異なります。非常に硬いワークピースの場合、ダイヤモンドが工具として使用されます。

#2。スピンドル速度:-

ツールのスピンドル速度またはRPMは、ワークピースのさまざまな機能を決定する重要なパラメータです。たとえば、高い材料除去が重要な懸念事項である場合、速度は最小にする必要があります。表面仕上げが重要な懸念事項である場合は、速度を速くする必要があります。

#3。往復速度:

工具とワークピースの往復速度は、ジョブの表面仕上げに影響します。往復速度が速いと、ジョブの表面仕上げが悪くなります。

#4。ホーニング圧:

上記のように、ホーニング圧力は1000kPaから2500kPaの範囲です。ホーニング圧力が低いと材料の除去が少なくなり、圧力が高いと表面仕上げが悪くなります。

ホーニングプロセスの利点:

精度: ホーニングプロセスは非常に正確で正確です。穴またはボアの直径が正確でなければならない業界では、ホーニングプロセスが非常に有利です。

ワークピースの硬度: ホーニングプロセスのもう1つの利点は、硬度や分子構造に関係なく、あらゆる材料を加工できることです。

中心線を維持します: ホーニングプロセスは、ボアまたは穴の中心線を維持します。他の仕上げプロセスは、穴の中心線を乱す可能性があります。

材料の除去: 除去される材料が少なくなり、ホーニングプロセスの助けを借りて仕上げが得られます。これは、研磨ツールを使用しているためです。

生成されたパターン: ホーニングプロセスにより、ワークピースの表面にクロスマークパターンが生成されます。これは、ワークピースが潤滑剤を保持するための大きな利点を提供します。

ホーニングプロセスのデメリット:

高い初期費用: 設備の初期費用は高いです。これは、ホーニングマシンの経済的な欠点です。

高い工具摩耗: 主な刃先は砥石を使用しています。砥石の粗さは、ホーニング加工の場合に簡単に減少します。

穴の真直度: ホーニングプロセスは、穴またはボアの内面品質を向上させるだけです。穴の真直度は向上しません。

材料の種類 :ホーニングプロセスは鉄系材料にのみ適しており、非鉄系材料にはあまり効果的ではありません。

ホーニングプロセスのアプリケーション:

- 自動車のクランクシャフトの仕上げに使用できます

- ホーニングプロセスは、自動車産業の歯車の仕上げに使用されます。

- 中空の円筒形の穴を正確に仕上げる必要がある生産目的にも使用されます。

- ICエンジンの内径の仕上げにも使用されます。

- 穴の真円度を改善するために使用できます。

産業技術

- ラッピングプロセス:定義、動作原理、タイプ、材料、利点、アプリケーション[PDF付きのメモ]

- すくい角:定義、重要性、およびタイプ(正、負、ゼロ)[PDF付きのメモ]

- クイックリターンメカニズム:定義、タイプ、動作原理、アプリケーション、長所、短所[PDF付きのメモ]

- 電子ビーム溶接:定義、構造、作業、アプリケーション、長所、および短所[PDF付きの注記]

- 押し出しプロセス:定義、動作原理、タイプ、アプリケーション、長所、および短所[PDF付きのメモ]

- スエージングプロセス:作業、アプリケーション、長所と短所

- 押し出しプロセス:作業、タイプ、アプリケーション、長所と短所

- キューポラ炉:原理、建設、作業、長所、短所、および用途

- 研磨ジェット加工–部品、動作原理、アプリケーション

- 超音波加工プロセス–部品の動作原理、利点

- 超音波加工:部品、加工、用途、PDFの利点