忘れてはならないオーバーモールディングデザインガイド

オーバーモールディングは、樹脂(通常はTPEと呼ばれるゴムのようなプラスチック)の層を、すでに成形または機械加工された材料の上にキャストして、単独では持たない特性を与える射出成形プロセスです。

このプロセスは費用効果が高く、材料間の優れた接着性を提供するのに役立ちますが、適切な計画が必要です。たとえば、機械工は、部品の機能を実行し、最大の接着力を実現するために、適切な材料を選択する必要があります。これが、機械工がオーバーモールド設計ガイドを適切に計画しなければならない理由の1つです。

設計が複雑なため、オーバーモールド設計を行う際には注意が必要です。この記事は、オーバーモールド設計ガイドを作成する際に考慮すべき原則に関する役立つヒントを提供するのに役立ちます。

オーバーモールド設計の前に考慮すべき要素

オーバーモールド設計ガイドを開始するときは、設計を成功させるのに役立ついくつかの要因を考慮する必要があります。このような要因の例は次のとおりです。

パーツ機能

オーバーモールド部品の設計は、部品の機能を完全に理解することから始まります。これを実行できるようにするには、次のような部分について自分自身に質問する必要があります。

1. パーツの意図された目標は何ですか?

パーツを設計する理由を理解することは、パーツの設計にとって非常に重要です。オーバーモールディングは幅広く使用されているため、使用するプロセスを知るには、製品の目標を知ることが不可欠です。たとえば、耐水性のケースにシールを成形する場合、防水シールが製品の目標です。

2. パーツはどのタイプの露出に直面しますか?

また、設計を行う前に、製品が「職務」で直面する露出の種類を考慮する必要があります。たとえば、部品がUV光などの過酷な放射線に直面する場合は、このタイプの製品に特定のプラスチックを使用できます。

3. パーツをオーバーモールドするのはなぜですか?

パーツにオーバーモールドを使用する理由は、設計がどれほど複雑であるかを判断するのにも役立ちます。たとえば、TPE(ゴムのような)をハンドルにキャストするためのTPEオーバーモールド設計ガイドを作成する場合、そのような装置の使用目的は、振動吸収、人間工学、グリップ、または快適さのいずれかです。この質問に十分に答えることで、適切な材料を選択し、オーバーモールド設計ガイドを適切に計画することができます。

4. 大規模な部品を作る予定はありますか?

大規模な生産を計画している場合は、オーバーモールド設計ガイドを作成するときにもこれを考慮する必要があります。たとえば、振動減衰を目的としたオーバーモールド部品は壁が厚くなり、各部品の製造に多くの材料が必要になり、サイクルタイムが長くなります。そのような製品を作ることは非常に高価かもしれません、しかしあなたがほんの少しの部分が欲しいならそれは価格の価値があるかもしれません。

パートシナリオ

パーツの機能がデザインに適合していることを確認したら、次のステップは、パーツを使用するスタンスと、それがパーツの物理的機能にどのように影響するかを調べることです。オーバーモールド製品を使用する4つの一般的なシナリオは次のとおりです。

1.基板へのグリップの追加

ドリル、ガーデンホース、台所用品などの製品は、濡れた状態でもユーザーが製品を制御できるように、ある程度のグリップが必要です。これらのシナリオでは、これらの製品にグリップを追加する最良の方法は、ハンドルにゴムのようなプラスチックをキャストすることです。このタイプのプロセスは、多くの材料を必要とせず、ほとんどの場合、少量の生産しか必要としない場合があります。

2.快適さ

素材にグリップを加えると、製品を使用する際の快適さの源にもなります。したがって、このシナリオはほとんどの場合前者と同様です。両方のシナリオを組み合わせた製品の最も人気のある例は、自転車のハンドルのゴム製グリップです。このシナリオでも必要な材料は最小限であり、ほとんどの場合、小規模な生産のみが必要です。

3.シーリング

このシナリオでオーバーモールド製品を作成するには、より長いサイクルタイムとより多くの材料が必要になります。これらのシールは通常、耐水性があり、基材との最大の接着を実現する必要があります。このタイプの部品を設計する前に、基板との接着性が最も高く、防水機能が最も優れている材料を見つける必要があります。

4.振動減衰

このタイプの使用は、最も多くの材料を必要とし、最も長いサイクルタイムを持ちます。これは、製造するTPE部品が、キャストする基板の振動を吸収するのに十分な厚さである必要があるためです。クライアントは、このシナリオをポンプやドリルなどの高エネルギー機械に適用します。

オーバーモールディングを選択する理由

オーバーモールドの設計を開始する前に、オーバーモールドが製品の製造に最も適した最良の製造プロセスであるかどうかを判断する必要があります。製品の目標が以下の理由のいずれかである場合は、製造プロセスとしてオーバーモールドを選択する必要があります。

1.複数のマテリアルから単一のパーツを作成する場合。

2.すでに製造された製品の人間工学と感触を改善したい場合。

3.既製の製品にある種のデザインを追加する必要がある場合。

4.費用効果の高い製造プロセスが必要な場合。

5.製品使用時の安全性を向上させたい(または衝撃や振動を吸収したい)場合

オーバーモールドに関する重要な設計上の考慮事項

オーバーモールドに関する設計前の考慮事項を確認した後、設計を行う際に考慮すべき他のいくつかの要因もあります。例:

ボンディング

樹脂とすでに成形/機械加工された材料(基板)の間の結合は、オーバーモールドプロセスの大部分を作ります。この結合が発生する主な方法は2つあります。

1.化学的方法

化学的方法は分子レベルで行われ、非常に多くの要因が関係しています。機械的な方法に比べて強力ですが、達成するのは比較的困難です。化学結合に影響を与える要因の例には、樹脂が基板を濡らすことができる程度が含まれます。濡れの程度は接触のレベルを高め、より強い結合を可能にします。

化学結合に影響を与えるもう1つの要因は、化学結合の強度を妨げる可能性のある添加剤、フィラー、または特定の表面処理の存在です。

オーバーモールドプロセスの結合の優先選択として化学結合を使用するとします。その場合、最大の接着力を提供できる最も互換性のある材料を知るために、材料の供給業者と成形業者に連絡することをお勧めします。

2.機械的方法

機械的結合は、両方の材料の物理的界面で発生します。 1つの方法は、樹脂が流入できる基板に穴、溝、または切り込みを入れることです。樹脂がこれらの穴で冷えると、これらの穴に固定されます。機械的結合をさらに強化するために、オーバーモールドされた材料を基板に巻き付けることができます。また、オーバーモールドされた材料の表面が露出しないようにしてください。これにより、剥離が発生する可能性があります。

オーバーモールド材料の互換性

資料

互換性のある基板と樹脂材料の多くの組み合わせがありますが、互換性と接着性とは別に、他の要因が樹脂の選択に影響を与えます。基材にクッションを付けたいだけの場合は、樹脂の厚さはその柔らかさと同じくらい重要です。材料の柔らかさを測定する最良の方法は、曲げに対する材料の抵抗の測定値である曲げ弾性率です。材料の柔らかさは、材料の曲げ弾性率に反比例します。

オーバーモールド用途に適したさまざまなオーバーモールド材料を見つけることができますが、Versaflexなどの一部の樹脂はオーバーモールドプロセスに特に適しています。基板のグリップを強化することが目標である場合、樹脂を選択する最良の方法は、その摩擦係数を決定することです。樹脂の摩擦係数は、その触覚(樹脂が持つグリップの程度)に正比例します。

原則

製造工程で使用されるオーバーモールド方法のタイプも、オーバーモールド設計ガイドを作成する際に考慮すべき重要な要素です。 2つの主要なオーバーモールド方法があります:

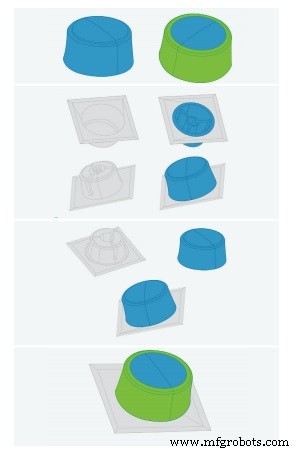

1.ツーショット成形

この方法では、ある材料を使用して基板を成形し、別の材料で急速にオーバーモールドします。プロセス全体は単一の金型のみを使用し、自動化されたプロセスです。ツーショット成形には、トランスファーオーバーモールディング、回転オーバーモールディング、コアバックオーバーモールディングの3種類があります。 3つの方法は、暖かい基板上に樹脂をキャストすることによる化学結合を利用します。この技術は化学結合を強化します。ただし、機械工は、運用コストが高いため、10,000個を超える部品の大規模な生産にのみ使用します。

2.ピックアンドプレース成形

この方法は2つの金型を使用し、バッチで機能します。最初のバッチでは、基板部品を成形し、手動で2番目の金型に配置します。次に、2番目のバッチでは、成形基板に樹脂を注入して、完成品を製造します。ピックアンドプレース成形は、手動プロセスであり、前者のようなロボットマシンを使用しないため、費用対効果が高くなります。ただし、最大の接着力が得られない可能性があり、最大10,000パーツの少量生産しか処理できません。

オーバーモールドを使用する利点

綿密な計画と複雑なプラスチックのオーバーモールド設計ガイドラインが必要ですが、最高の射出成形プロセスの1つです。理由は次のとおりです。

1.低コスト

オーバーモールドは製造コストを最小限に抑えることができます。これは、標準の射出成形とは異なり、複数の部品を使用してアセンブリを使用して単一の製品を作成できるためです。金型の設計は高価ですが、同じ部品を1000回以上組み立てる必要がありません。オーバーモールドに使用できる複数の種類の材料を使用すると、製造プロセスの費用対効果の高いペアをいつでも見つけることができます

2.高速サイクルタイム

オーバーモールド用の金型を作成すると、プロセスの残りの部分は、組み立てが必要な部分よりも高速になります。ツーショット金型は部品の生産を完了するのに数か月かかる場合がありますが、ピックアンドプレースのオーバーモールドは生産に数週間しかかかりません。ただし、後者は大量の生産を処理できます。いずれの場合も、金型の製造後、標準の射出成形プロセスと比較して、製造プロセスが迅速にスピードアップされます。

3.少量生産に最適

Pick-n-placeオーバーモールディングは、少量から中量の生産に最適です。肉体労働が伴うため、より労働集約的な選択ですが、ツーショットオーバーモールドに関連する高い運用コストはありません。本格的な生産を開始する前に製品のプロトタイプが必要な場合は、ピックアンドプレースオーバーモールディングの方が適しています。また、部品を再設計する必要がある場合は、ピックアンドプレース生産により、ツーショット金型よりも低コストで金型を再設計できます。

RapidDirectオーバーモールドサービス

手元にオーバーモールディングまたは射出成形プロジェクトがあり、この仕事を完璧に実行するために優れた機械と労働力を備えた会社が必要ですか? RapidDirectでは、その説明に完全に適合しています。

私たちはあなたにプレミアムクライアント満足で費用対効果の高いサービスを提供します。さまざまな材料のオーバーモールドサービスを提供し、少量のプロトタイプと大量の部品の両方を製造できます。デザインを当社のウェブサイトに送信すると、12時間以内に見積もりを取得できます。

RapidDirectでは、クライアントと私たちの間の優れた通信システムが、部品を適切に処理するための秘訣であることを認識しています。したがって、保護中に必要なすべての技術サポートを利用できます。私たちの板金エンジニアリングチームは、20年以上の経験を持ち、何十年にもわたって業界に携わってきました。したがって、ご希望の高品質のサービスを提供するだけでなく、プロジェクトの技術的な提案も提供します。

結論

オーバーモールド設計は、オーバーモールドプロジェクトの最も重要な部分の1つです。それを正しくすることは、生産プロセス全体の成功に不可欠です。これを実現するために、自分でデザインを処理することを選択できます。

ただし、これには時間がかかり、生産期間が長くなります。より良い選択は、RapidDirectのような経験豊富な会社にアウトソーシングすることです。これは、優れた設計を作成し、数週間以内に優れたレポートを提供するのに役立ちます。オーバーモールド設計ガイドについてさらに詳しく知りたい場合は、お問い合わせください。

よくある質問

Q: プラスチックのオーバーモールドとは何ですか?

A: プラスチックオーバーモールディングは、樹脂(通常はゴムのようなプラスチック)を別の材料(主に硬質プラスチック/熱硬化性樹脂)に成形する射出成形の一種です。 2つの材料に互換性がある場合、それらは強力な化学結合を形成し、その目的を十分に果たします。

Q: インサート成形とオーバー成形の違いは何ですか?

A: インサート成形は、オーバーモールドとまったく同じプロセスに従います。ただし、オーバーモールドで使用されるプラスチックとは異なり、金属基板を使用します。

産業技術