高圧ダイカスト(HPDC)プロセスとは

エンジンブロック、パワートレイン、サスペンションコンポーネントなどの複雑な車両部品を作成する方法を考えたことはありますか?これらのかさばる部品を、医療業界の手術器具などの軽量コンポーネントと比較してください。人気のある製造プロセスである高圧ダイカストは、この範囲の製品を製造できます。

これが広範囲のアプリケーションでこのように人気のあるプロセスである理由は何ですか?この記事では、このプロセスの専門性について詳しく説明します。 HPDCダイカストプロセス、そのアプリケーション、およびその利点について説明しているため、プロセスが製造ニーズに適しているかどうかについて情報に基づいた決定を下すことができます。

高圧ダイカストとは何ですか?

高圧ダイカストは、溶融金属をダイに供給して固化させ、目的の成分を得るプロセスです。溶融金属は、高圧(通常は油圧)下でダイキャビティ内に押し込まれ、強力なプレスによって内部に固定されます。凝固が完了すると、ダイを開くことによって鋳造物の除去が行われます。最終製品が排出されると、次の生産サイクルのためにダイが再びロックされます。高圧ダイカスト工具は、目的のオブジェクトを形成するダイキャビティの両端を形成する2つの鋼ブロックで構成されています。

高圧ダイカストの進化の歴史

ダイカストのプロセスは、1800年代半ばに印刷業界で始まりました。鉛とスズの組み合わせを鋼の型に流し込むと、印刷機の鍵ができました。その後、このプロセスは他のさまざまな業界で人気を博しました。ダイカストでいくつかの型の形状を使用すると、さまざまな製品を作成できます。 1914年以降、製造プロセスでは、亜鉛やアルミニウム合金(現在の業界で一般的に使用されている)などの他の材料の利用が開始されました。その上、業界が今日使用している合金のほとんどは、1930年代半ばまでに利用可能になりました。

高圧ダイカストはどのように機能しますか?

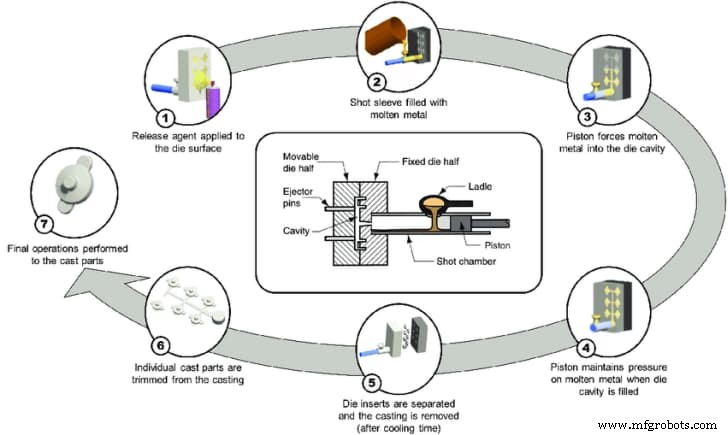

HPDCは通常、金型の準備、射出、射出、鋳造後の処理の4つのプロセスで機能します。さまざまな製品要件に対応するために、方法にバリエーションがある場合があります。これらの機能強化には、真空ダイカスト、スローフィルダイカスト、半固体金属加工(SSM)などが含まれます。ただし、一般的な手順は次のとおりです。

1。金型の準備

製造サイクルの開始時に、不純物を除去するためにダイキャストモールドを洗浄することが重要です。次に、金型の内壁に注油します。これにより、金型の温度が調整され、鋳造製品を簡単に取り外すことができます。

2。注射

溶湯をショットチャンバーに流し込み、金型に注入します。この注入プロセスを実行できる方法は2つあります。これらは、ホットチャンバーとコールドチャンバーの注入です。

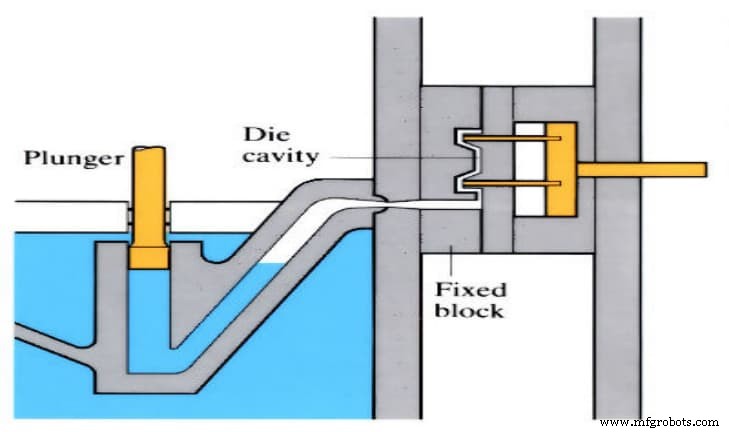

ホットチャンバーインジェクション

この方法では、注入システムを溶解炉に浸します。溶融金属はショットプランジャーを通ってノズルに入り、その後ダイに入ります。この方法は、亜鉛、マグネシウム、鉛などの金属に適しています。

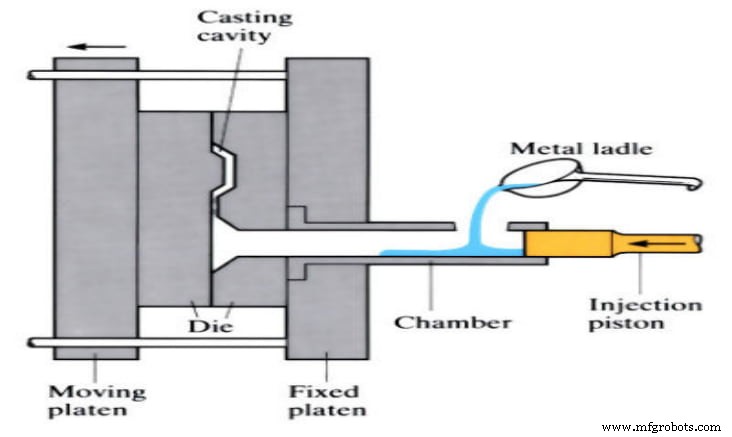

コールドチャンバーインジェクション

この方法では、溶融金属を手で、または自動化されたメカニズムを介して、コールドチャンバースリーブに注ぎます。次に、油圧プランジャーをスリーブに通します。このプランジャーはポートを密閉し、金属をダイに押し込みます。凝固が完了したら、プランジャーを取り外し、ダイを開いてキャビティを排出します。この方法は、アルミニウム、真ちゅう、マグネシウムなどの高融点の固体に適しています。さらに、コールドチャンバープロセスでは、水平注入または垂直注入のいずれかを使用します。

マグネシウムは、コールドチャンバーとホットチャンバーの両方の注入プロセスで機能します。通常、これらの機械にはサイズ制限があるため、小さくて複雑な部品はホットチャンバー機械で製造されます。さらに、高圧亜鉛ダイカスト部品は通常、アルミニウム圧力ダイカスト部品よりも強力です。

どちらの方法でも、注入プロセスは、通常1,500〜25,000PSIの範囲の高圧で行われます。このプロセスはほんの数秒で行われます。凝固を起こすには、金型を完全に密閉し、この高圧下に保つ必要があります。油圧は、金型内に閉じ込められたガスを圧縮し、冷却プロセス中に凝固収縮を供給する可能性があります。ダイを固定し、高圧に耐えるために、最大4000トンの力が市販されています。

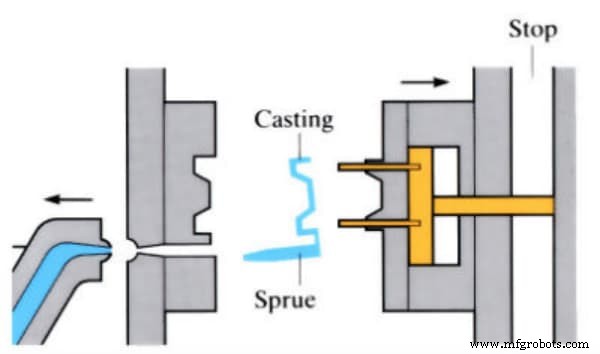

3。部品の取り外し

すべての溶融金属が固化したことを確認したら、金型からキャビティを取り外します。エジェクタピンはキャビティを解放できます。エジェクタピンは通常、金型の可動端にあり、凝固した鋳造部品をキャビティから押し出します。

4。トリミング

高圧ダイカストの最終ステップでは、製品と金型から余分な材料を取り除きます。トリムダイ、のこぎりなどは、トリミングプロセスをヘリで行うことができます。さらに、金属スクラップは、その後の生産サイクルで再利用およびリサイクルできる可能性があります。

より多くのダイカストをお探しの場合は、知識を深めるための低圧ダイカストガイドに興味があるかもしれません!

高圧ダイカストの利点

高圧ダイカストは、他の製造プロセスと比較していくつかの利点があるため、さまざまな業界で人気のあるプロセスです。以下にいくつかの利点を示します。

–より高い生産率

高圧鋳造プロセスは、低圧または重力鋳造よりも高い生産率をもたらします。高圧を使用することにより、溶融金属を高速で射出できるため、生産速度が向上します。したがって、このプロセスを大量生産で人気のあるものにします。

–製造された高品質の部品

それ以外に、高圧鋳造は寸法精度と優れた表面仕上げの点で優れた品質を提供します。高精度の製品は、時間とコストがかかる可能性のある余分なトリミングプロセスを必要としません。良好な表面仕上げにより、めっきプロセスが容易になります。さらに、高圧ダイカスト製品の利点には、優れた均一性と最適な機械的特性が含まれます。

–薄壁製品

このダイカストプロセスの高圧により、他のどの鋳造プロセスよりも断面を薄くすることができます。要件とコンポーネントサイズに応じて、0.40mm未満の肉厚を得ることができます。薄い壁は製品の軽量化に役立ちます。また、鋳造プロセス中に製品内にネジやライナーなどのインサート(「コキャスト」部品とも呼ばれる)を追加することもできます。したがって、組み立て中のコンポーネントの数を減らすのに役立ちます。

–複雑な設計を実現

ダイカストプロセスにより、さまざまなダイ形状を使用できます。ダイ形状の柔軟性は、鋳造プロセス中に複雑な部品を製造できることを意味し、それによって複雑なアセンブリを支援します。

–耐久性のあるダイ

プロセスで使用されるダイは耐久性のある寿命を持っているため、複数の生産サイクルで再利用できます。これにより、ダイカスト製品の単位コストが削減されます。

高圧ダイカストの用途

HPDCを通じて得られる製品の優れた品質により、このプロセスはさまざまな業界でさまざまな重要なアプリケーションを見つけました。

–自動車産業

高圧ダイカストは、さまざまなアルミニウムおよびマグネシウムの自動車構造部品を製造できます。エンジンブロック、ギアボックスケーシング、オイルサンプ、エンジンマウント、クロスカービームなどの構造部品などの部品を製造します。

–医療産業

また、医療業界で軽量の手術器具を製造する際の一般的な手法でもあります。さらに、医療機器や高生産の画像機器、輸液ポンプなどもHPDCプロセスを使用して製造されています。

–航空宇宙産業

複雑で複雑な設計と自動化を製造できるため、このプロセスは航空宇宙産業で非常に人気があります。アルミニウム、亜鉛、マグネシウムの合金は、航空宇宙用途のエンジン部品の製造に使用されています。

RapidDirect –カスタム高圧ダイカストサービス

製品に適した製造プロセスと専門知識を選択することが重要です。 RapidDirectでは、ダイカストサービスの豊富な経験を持つプロのエンジニアのチームへのアクセスを提供します。私たちの作業チームの専門知識は、あなたにアドバイスし、あなたが持っているかもしれないどんな質問にも答えるためのより良い場所に私たちを置きます。

強力な製造工場と高度な設備を備え、高品質の製品を製造しています。さらに、リードタイムが短く、設計ファイルのアップロードに関する迅速なオンライン見積もりと無料のDFM分析を提供します。競争力のある市場価格で最高の価格を提供しますので、ご安心ください。

よくある質問

Q1。なぜダイカストと呼ばれるのですか?その理由は、プロセスがダイを使用しているためです。金型は、主に液体金属が注入されるCNC機械加工によって製造される鋼の型です。それは2つの半分に分けられます:鋳造機に結合された固定の半分と可動のエジェクターの半分です。

Q2。ダイカストは他の鋳造製造方法とどのように異なりますか?ダイカストには、固体金属の剛性、外観、感触など、重力鋳造製品と同じ多くの利点があります。テストされた疲労強度特性。優れた減衰機能。電子アプリケーション用の内蔵EMIシールド。しかし、特にダイカストは、優れた寸法精度で迅速な生産を可能にし、多くの場合、機械加工の必要性をすべて排除します。さらに、砂型鋳造では生産ごとに新しい型が必要ですが、永久型鋳造はHPDC鋳造に比べて低速です。

Q3。低圧ダイカストと高圧ダイカストの違いは何ですか?LPDCの圧力範囲は0.08〜0.15 MPaで、HPDCの範囲は30〜70MPaです。 LPDCの生産率は平均的で、鋳造サイクルは遅いです。 HPDCはより速い鋳造サイクルでより高い生産率を持っていますが。 HPDCは、多孔性と優れた表面仕上げを備えた製品を製造しています。一方、LPDCは鋳物の内部に気孔を生じませんが、その表面仕上げは平均的です。

産業技術