製造におけるさまざまなタイプのメンテナンス

製造業者は、特に高額で動きが速く、競争の激しい分野では、メンテナンスが成功または失敗の活動であることを理解しています。過去のメンテナンス戦略は、今日の急速に変化する世界では単純にそれを削減することはできず、これらの手法をまだ使用しているメーカーはすぐに地図から外れています。最新のメンテナンスでは、データ収集にIoTデバイス、データ処理に機械学習などのテクノロジーを利用して、より優れた予測と実用的な洞察に到達します。組み合わされた計画外のダウンタイムは、従業員の士気の向上、機会費用の削減、クライアントの印象の増大、無駄の削減などの他のメリットは言うまでもなく、実質的に排除される程度まで削減できます。

それはすべて良さそうに聞こえますが、質問には次のような質問があります。製造会社を事後対応型の保守状態から予測的および規範的な保守にどのように移行しますか?途中で落とし穴を避けながら、最新のメンテナンス戦略のメリットをどのように享受しますか?

これらの質問に対する答えを理解するには、まず、現在行われているメンテナンス方法と、ある段階から次の段階で何が変わるかを理解する必要があります。この記事では、さまざまな産業用メンテナンス手法について説明します。

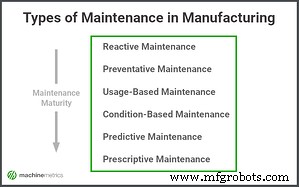

製造におけるメンテナンスの種類

製造のコンテキストで、以下の各保守戦略について説明します。いずれかを選択して、対応するセクションにジャンプします:

- リアクティブメンテナンス:壊れたら修正します。

- 予防保守:通常は定期的に、部品が破損する前に事前に交換をスケジュールします。

- 使用法に基づくメンテナンス:機械が破損する前に一定量使用された場合、部品を交換します。

- 条件ベースのメンテナンス:部品が使い古されすぎて適切に機能し続けることができないと思われる場合は、部品を交換します。

- 予知保全:履歴データを利用して、部品が破損する時期を予測し、破損する前に、これらの予測に基づいて部品を交換します。これは通常、常にではありませんが、人工知能と機械学習を利用します。

- 規範的なメンテナンス:高度なデータ分析手法を使用して、障害ポイントを予測するだけでなく、障害、安全上の問題、品質の問題が発生する前に実行できる最善のアクションを選択するための仮説的な結果を提供します。実装のタイミング。

リアクティブメンテナンス

ほとんどのメーカーにとって、リアクティブメンテナンスは出発点です。これは、製造が存在する限り製造に使用されてきた従来のメンテナンス方法です。

リアクティブメンテナンスとは何ですか?

名前が示すように、このタイプのメンテナンスは、何が起こっても反応することを意味します。あなたはそれを準備しているかもしれないし、期待していないかもしれません。部品は、しばしば文字通りそして比喩的に、生産ライン全体を壊して詰まらせます。予定外のダウンタイムが発生します。労働者は賃金を失います。会社は収入を失います。そして、誰もが問題のある部分を交換するためにRalph The Maintenance Guyがワルツを鳴らすまで待つ必要があります(手元にある場合とない場合があります)。

これは、特にツール、マシン、または壊れた部品が高価であるか見つけるのが難しい場合、数日間のダウンタイム、期限の遅れ、予算への大規模な打撃を意味する可能性があります。従業員は、恐ろしい「遅れがありました…」というメッセージでクライアントに連絡するために報酬を受け取ります。そして、コストとリスクはサプライチェーン全体に波及します。これは悪質で費用のかかるサイクルです。

カレンダーベースのメンテナンス(予防メンテナンス)

事後対応型メンテナンスが機能していないことをメーカーが確認したら、次の論理的なステップはカレンダーベースのメンテナンスです。これは時間ベースのメンテナンス(TBM)または予防メンテナンスとも呼ばれます。

カレンダーベースのメンテナンスとは何ですか?

これは、部品が故障する前に交換するために事前にスケジュールされた計画保守の形式です。これは、30日、60日、または90日ごとなどの設定された間隔で実行されます。このようにして、メーカーは一定量のダウンタイムを予想したり、営業時間外にメンテナンスをスケジュールしたりできます。これにより、緊急事態や予期しない状況を除いて、計画されたすべての生産期間中に機器を確実に稼働させることができます。カレンダベースのメンテナンスでは、「平均故障間隔」(MTBF)の概念を使用して、過去に故障した時期に基づいて部品を交換する最適な間隔を決定します。定期的な使用と予測可能な摩耗に遭遇する部品に最適です。

予防保守は、定期的に使用される機械、簡単に交換できる手頃な価格の部品、予測可能な摩耗率を備えた機械に適しています。これらの場合、それは単純で、予測可能で、効果的です。予防保守は、予測保守や規範的保守などの他の保守戦略と組み合わせると有益な場合があります。

使用量ベースのメンテナンス

予防保守で簡単にカバーできない、またはその方法が非常に過剰で費用がかかるすべてのインスタンスについてはどうでしょうか。次に、製造業者は、変動するマシンの使用を考慮し、より賢明なタイムラインを作成し、長期的にはコストを削減するために、使用ベースのメンテナンスに移行します。

使用量ベースのメンテナンスとは何ですか?

カレンダーベースのメンテナンスが設定された時間間隔を使用して部品を交換するのと同様に、使用量ベースのメンテナンスは使用間隔を利用します。例:

- 30日ごとにヘチマを交換します(カレンダーベースのメンテナンス)

- 5,000マイルごとに車のオイルを交換します。 (使用量ベースのメンテナンス)

後者のシナリオでは、5000マイルに達するのに1か月または1年かかるかどうかは関係ありません。オイルは、その潜在能力を使い切ってから交換するだけでよく、さらに使用すると、他の部分の劣化を引き起こす可能性があります。自動車。

比喩を続けると、5,000マイルを運転するのに1年かかる人にとって、毎月のオイル交換はばかげているでしょう。彼らが毎月同じ量を運転するならば、彼らはおよそ416マイルごとにオイル交換を受けるでしょう。つまり、オイル交換のコストが必要以上に1200%高くなり、さらに11回の不要な交換にかかる時間とリスクが発生します。使用量ベースのメンテナンスシステムでは、ダウンタイムのリスクが低くはないにしても同じであり、12か月間で多くの費用を節約できます。同じことが製造機械にも当てはまります。一貫して使用されていない機械の場合、使用量ベースのメンテナンスにより、機器の過剰なメンテナンスを防ぎ、時間と費用を大幅に節約できます。

使用量ベースのメンテナンスは、場合によっては任意である可能性がある時間間隔での実際の使用量を考慮するという点で、正しい方向へのステップです。過剰なメンテナンスの可能性を減らし、無駄を減らします。ただし、予測的および規範的なメンテナンスを行うことで、さらに効果を高めることができます。

条件ベースのメンテナンス

条件ベースのメンテナンスは、前述のカレンダーベースおよび条件ベースのメンテナンス方法を使用して、メンテナンススケジュールを予測する際の当て推量の一部を取り除きます。

条件ベースのメンテナンスとは何ですか?

この形式のメンテナンスは、使用量ベースのメンテナンスに似ていますが、監視の頻度がはるかに高く、データの量と深さが大きくなります。ツールに摩耗の兆候が見られますか?パフォーマンスが低下していますか、それとも差し迫った障害の他の兆候を示していますか?メンテナンスは、アイテムの品質が特定の所定のしきい値を下回った場合にのみ発生します。測定は、ツールまたはマシンに接続されたセンサーを使用して継続的に行われる場合もあれば、目視検査などの頻度の低いアナログデータ収集方法から行われる場合もあります。

条件ベースのメンテナンスの長所と短所

条件ベースのメンテナンスは、部品のコストに関しては、使用量ベース、カレンダーベース、および事後対応型のメンテナンスからのステップアップです。条件ベースのメンテナンスは、すぐに故障すると予想される場合にのみ部品を交換するため、メーカーは、事後対応型のメンテナンス戦略で発生するような部品を故障点に押し込むことによる損傷やダウンタイムなしに、より多くの費用を節約できます。

センサーまたは人間の検査官のどちらを介して行われるかにかかわらず、頻繁な監視に関連する追加コストがあります。ただし、これらのコストは通常、ダウンタイムの短縮と部品および機械の寿命による節約によって相殺されます。

センサーを使用する場合、特にセンサーが定期的に破壊される可能性のある過酷な運用環境では、設置に関連するコストが増加する可能性があります。一部のセンサーでは、メーカーがそれらを実装するために機械を変更する必要があり、多くの場合、保証が無効になります。さらに、センサーの検査、設置、および校正を行うための従業員のトレーニングには、コストがかかる可能性があります。

部品は必要な場合にのみ交換されるため、この方法を使用すると、メンテナンスアクション間の時間が予測できない場合があります。これにより、スケジュールされたダウンタイムを事前に計画することがより困難になります。

条件ベースのメンテナンスは、重大な障害や予定外のダウンタイムからマシンを大幅に保護しながら部品の使用を改善しますが、特にセンサーを頻繁に交換する必要がある場合は、作業員のトレーニングとアフターマーケットセンサーの使用に費用と時間がかかる可能性があります。スケジュールの予測不可能性は、機会費用の増加にもつながる可能性があります。このシステムは、頻繁な部品交換が必要なマシンに最適に実装されており、簡単に監視して簡単に修正できます。メーカーにとってより幅広いメリットを得るには、予測的および規範的なメンテナンスが特に効果的であることがよくあります。

予知保全

予知保全は、各カテゴリの利点の多くをブレンドすることにより、前述のオプションよりも優れています。このシステムは、メーカーがメンテナンスが必要になる可能性が最も高い時期を予測するのに役立ち、精度が向上します。

予知保全とは

予知保全では、人工知能、機械学習、IoTデバイスなどのテクノロジーを利用して、障害が発生する時期を予測します。これにより、メーカーは事前に計画を立て、結果が発生する前に部品を交換できます。予知保全の目標は、メンテナンス頻度のゴールディロックゾーンに到達することです。頻度はそれほど高くなく、まれでもありません。これにより、過剰な部品や人件費、無駄、人為的ミスのリスクの増加など、過剰なメンテナンスの落とし穴を回避できます。また、重大な障害、計画外のダウンタイム、機械や従業員の損傷など、メンテナンス不足に関連する問題を防ぎます。

これを行うために、IoTセンサーを備えた工場の機械からデータが収集され、現在のデータと過去のデータの両方に基づいて分析されます。多くの場合、機械学習を利用して、傾向を見つけ、障害を予測します。

MachineMetrics予知保全ソリューション

もっと詳しく知る

予知保全の長所と短所

製造業者は、特定の機器の故障の可能性が最も高い期間を知っている場合、手元にあるスペアパーツを少なくする必要があります。予知保全技術のユーザーは、リソースの使用を最適化しながらダウンタイムを削減することで、両方の長所を活用できます。

条件ベースのメンテナンスと同様に、これらの目的で使用される一部のIoTセンサーは、金属の破片、潤滑剤、腐食性材料などの厳しい製造環境に耐えることができません。センサーの交換と再校正は、特にそれらのセンサーが工場の機械の保証を無効にする場合、コストがかかる可能性があります。さらに、実用的な洞察を作成するためにセンサーデータを監視および分析するためにデータの専門家を雇うことは、高額な値札を伴う可能性があります。

MachineMetricsは、これらすべての問題とそれ以上の問題を解決します。当社のデータ監視デバイスは、マシンの保証をそのまま維持し、高感度のキャリブレーションを必要としないため、最も厳しい製造環境の要求にも耐えることができます。私たちのデバイスは、あなたの機械のコンピューターからデータを引き出し、もちろん暗号化してクラウドに送信します。社内にデータサイエンティストがいませんか?問題ありません、私たちはあなたのためにそれを処理することができます。当社の産業用IoTプラットフォームは柔軟で直感的であるため、デジタルトランスフォーメーションの取り組みの結果をほぼ即座に確認できます。ROIまでわずか5日です。

規範的メンテナンス(RxM)

予知保全(RxM)は、予知保全をさらに一歩進めて、差し迫った保守の問題に対して最も価値のあるソリューションを提供します。規範的なメンテナンスにより、メーカーは膨大な数の専門家を必要とせずに、独自のメンテナンスニーズを解決できます。

規範的メンテナンスとは何ですか?

予知保全は、予知保全と同じテクノロジー(産業用IoTと機械学習)を利用しますが、アクションをガイドするシナリオシミュレーションも提供します。予知保全により、現在の振動パターンと、それらのパターンが故障に先行するという過去のデータのためにツールが30分以内に故障することが示されている場合、規範的メンテナンスでは、そのツールの負荷を30%削減すると、ツールの寿命を3時間延長できます。規範的なメンテナンスは、時間とツールの両方で、持っているものから最大の価値を引き出すために次に何をすべきかを教えてくれます。

成熟状態:規範的なメンテナンス

成熟した保守戦略は、多変量アプローチを利用し、予測保守機能と処方保守機能の両方を組み合わせることができます。これにより、製造業者は、短期、中期、および長期の規模で部品の故障がいつ発生するかを、今日実現可能な絶対的な精度で予測することができます。また、プロセスを最適化して、ツールや部品を最大限に活用しながら、計画外のダウンタイムを非常に正確に回避するのにも役立ちます。規範的なメンテナンスソリューションは、人工知能を使用して状況インテリジェンスと知識ベースを強化することにより、技術者を適切な修理に導くのに役立ちます。

規範的および予知保全の一部の実装は脆弱で費用がかかる可能性がありますが、MachineMetricsは、さまざまな製造環境に耐え、毎秒10,000ポイントでデータを収集し、この情報を手元のデータプロフェッショナルに送信できる、産業用IoTプラットフォームを提供します。工場のフロアを最適化するのを待っています。高度なデジタルトランスフォーメーションの専門家である私たちは、経験を生かしてプロセスを簡素化し、保証を無効にすることなく、自分で工場に足を踏み入れることなく、IoTデバイスをマシンにインストールできるようにしました。予定。 (ただし、必要に応じてサポートを提供させていただきます。)

次に、すべてのメンテナンスと製造のニーズに対応する、完全に成熟した、理解しやすい、士気を高める、収益が急増するスーパーシステムへの道を進んでいます。今日私たちがあなたのために何ができるかを見るために手を差し伸べてください。

産業技術