5 つの方法でメンテナンス コストを削減

注意!あなたの施設には重大な漏れがあり、すぐに修理する必要があります。

パイプや化学薬品からの漏れではないかもしれませんが、保守部門が以前にこの漏れを経験した可能性があります。私たちが意味する深刻なリークは、メンテナンス予算内のものです。多くの場合、事後修理、置き忘れたスペアパーツ、またはメンテナンス レポートの作成に費やした時間として表示されます。

このような非効率的な方法は、保守部門から貴重なリソースを漏らします。より多くの費用がかかり、より少ない時間を効率的に使用できます。スプレッドシートをまだ使用している場合、知らないうちにビジネスで損失を出している可能性があるため、スプレッドシートではなく CMMS ソフトウェアを使用すると、ビジネスを最適化できます。

故障や修理は必ず発生します。ただし、高レベルの事後対応型メンテナンスは、チームが前もって適切に計画するのではなく、追いつくために懸命に働いていることを示している可能性があります。これは多くの場合、常に明白であるとは限らないさまざまな方法で時間を浪費します。

しかし、問題だけに焦点を当てるのではなく、いくつかの解決策を考え出すことが重要です。保守部門が損失を被る 5 つの原因とその解決方法を以下に示します。

1.施設内のエネルギー効率の向上

平均的なオフィス ビルは、電気とガスに必要以上に約 19% を費やしています。特定のコストは避けられないと考えるのは簡単ですが、実際には、単純なメンテナンス技術によって、エネルギー消費とコストに大きな違いが生じる可能性があります。

パシフィック ノースウェスト国立研究所の調査によると、屋上の HVAC システムを簡単に変更するだけで、商業ビルの冷暖房費を 38% 削減できることがわかりました。

不十分なメンテナンスや古い機器の使用などの他の要因により、HVAC と給湯の維持コストがさらに増加する可能性があります。エネルギー効率を損なう可能性のあるその他の要因には、不十分な断熱材、不十分な密閉、古いまたは不適切に整備された電化製品が含まれます。

もともと、一部の企業は、割り当てられた時間を作業効率の向上に使用するのではなく、労働時間を削減することでこの問題を解決しようとしていました.

CMMS ソフトウェアを使用して、ヒーターの修理や窓の再密閉などの定期的な予防保守タスクのスケジュールを設定します。このようにして、施設は自動的に作業指示書とリマインダーを受け取ります。これは、より戦略的な選択を行うのに役立ちます。 M&R 支出を管理しながら、省エネルギー プロジェクトを長期的に整理することができます。

メンテナンス管理ソフトウェアのもう 1 つの用途は、給湯器への設置やエア フィルターの交換などの季節的なタスクを設定することです。これにより、これらのタスクを従業員の既存のスケジュールと予算に合わせることができます。

2.標準化された作業指示管理プロセス

<強い>

組織は人々に大きく依存しており、明確な手順を持つことで、チームは作業を成功させることができます。しかし、ビジネスが成長するにつれて、あなたやあなたのマネージャーは、全員が毎日何をするように割り当てられているかを常に把握しているわけではありません.

標準化された保守手順がなければ、一部のスタッフは作業指示書に時間とリソースを浪費する非効率的な方法を使用する可能性があります。

さらに重要なことに、標準化の欠如は、保守手順に作業のギャップ、作業の危険、および不規則性をもたらす可能性があります.これは、一貫性のない作業の質、資産の寿命の短縮、または労働関連の傷害の導入につながる可能性があります。

機械の検査や修理を完了する際に、メンテナンス部門の一部が手順をスキップした場合はどうなりますか?組み立て方が間違っていたり、ゲージを定期的にチェックしていなかったらどうしますか?

メンテナンス管理ソフトウェアを使用すると、メンテナンスのベスト プラクティスのためのツールを組織全体に配布できます。詳細な作業指示書を使用して、予防保守および修理手順の作業テンプレートを標準化できます。

Hippo CMMS は、日付または頻度に基づいて、各メンテナンス スタッフに自動化された作業指示書を送信します。

フォローアップして、多数のファイルやスプレッドシートを参照することなく、割り当てられたタスクを全員が完了したことを確認します。

オンデマンドの作業指示書管理ソフトウェアを使用すると、作業指示書を並べ替えて、どの作業が完了したかを確認できます。

保守レポートを設定すると、生産性、コスト、残業、完了日、その他の重要な指標を測定する使いやすいグラフを使用して、すべての情報がまとめられ、保守履歴をより深く理解し、注意が必要な問題領域を検出できます。

3.時間管理

<強い>

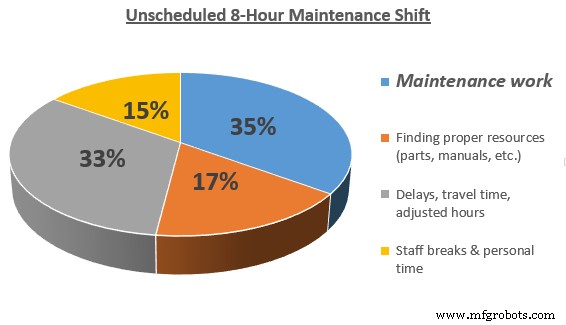

Inspectioneering Journal が 2015 年の調査を発表し、メンテナンスのスケジュールや計画を適切に行っていない組織は 35% しか持っていないことが明らかになりました メンテナンス作業に費やされた時間の 8 時間シフトで 2 時間 48 分です!残りの時間は別の場所で使用されます (場合によっては無駄になります) — 33% 仕事の遅延、移動時間、調整時間に費やされる、17% 適切なリソース (ツール、マニュアルなど) の検索、および 15% 許可されたスタッフの休憩時間と個人的な時間。メンテナンス作業スケジュールがあまり構造化されていない場合、事後対応型のメンテナンスに驚くほどの時間がかかります。

GenesisSolutions の Matt Midas 著。この記事は、Inspecteering Journal の 2015 年 3 月/4 月号に掲載されています

適切な計画とスケジューリングにより、生産性を 65% まで高めることができます。つまり、従業員は 1 シフトあたり 5 時間 12 分を保守作業に費やすことになります。これは、人件費の削減に役立つだけでなく、適切な計画を立てれば、次のことが可能になります。

- メンテナンスのバックログを削減

- 将来の機器の故障を予測して回避する

- アセットのアップタイムを増やす

- 資産とスペアパーツの管理を改善する

- 資産の修理と購入の意思決定をよりスマートに行う

資産および機器の保守システムは、すべての機器の修理履歴の記録を検針とともに保存し、関連する部品を資産にリンクすることでスペアパーツ管理を改善します。

これにより、修理がより迅速かつ効率的になるだけでなく、機器の故障から学ぶこともできます。部品が破損した場合は、警告サインに注意して、他のマシンの予防保守をスケジュールできます。

部品や情報を集めて見てください。 Hippo のスペアパーツ管理と作業指示管理により、作業員は修理に費やす時間を削減するためのすべてのツールと情報を確実に入手できます。また、より論理的な順序でジョブをスケジュールすることもできます。同じツール、サービス、または同じ種類の機器を含む作業指示書を場所または作業カテゴリ別に整理して、従業員が施設内を行き来するのに費やす時間を削減できます。

4.設備メンテナンスのためのベンダーと請負業者の選択の改善

最も費用対効果の高いベンダーを選択するための現在のシステムがあるかもしれません。しかし、場合によっては、プロセスが実際には非常に困難になることがあります。適切なベンダーの選択には、多くの場合、信頼性、納期、一括割引、部品の品質など、いくつかの要素が考慮されます。請負業者の場合、考慮すべき価格体系、保証、および実績もあります。ミッションクリティカルな資産の場合、たとえそれがより高くても、信頼できる人を雇う価値があるかもしれません.

また、事後対応型の保守部門の場合、先見の明がないと、ベンダーや請負業者の支出がさらに増える可能性があります。重要な部品が不足したり、重要な資産の障害が発生したりした場合、提供するサービスの品質が低くても、すぐに利用できるベンダーに行き詰まる可能性があります。

メンテナンス レポートを使用すると、ベンダーを直接確認して比較できます。各ベンダーについて、詳細な部品、納入、および価格設定の履歴を調べて、全体的に最良の取引を提供するのは誰であるかを確認します。すべての情報がチャートとグラフでレイアウトされているため、最も経済的な決定を下すためにデータのページをファイリングする時間を短縮できます。事前に設定された在庫レポート機能により、部品が少なくなると警告が表示されるため、時間に余裕を持っていつでも交換品を注文できます。

CMMS レポートでは、請負業者と作業者を比較することもできます。ログに記録された時間、作業指示を完了するのにかかった時間、完了率、およびその他の重要なデータを確認できます。最も費用対効果の高い請負業者を選択したり、特定のメンテナンス タスクに最適なスタッフを割り当てたり、アウトソーシングする意味のある仕事を決定したりすることが簡単になります。

リソースおよびベンダー管理システムは、社内の従業員に使用するのと同じシステムを使用して、ベンダーに作業指示を直接送信できるようにすることで、ベンダーとの作業をさらに合理化します。作業指示書のカテゴリ別に選択し、詳細な作業指示書を割り当て、仕事に必要なものをリストした詳細を記載したメールを転送できます。作業指示書の完了後、コスト、応答時間、およびその他の指標をログに記録できます。その後、時間のかかる記録管理を行うことなく、ベンダーのパフォーマンスを確認し、パフォーマンスに基づいて将来の契約を割り当てることができます。

5.整理されていない在庫管理

多くの場合、お客様の施設では、コア ビジネス オペレーションで使用される在庫、スペア パーツ、および機器を保管するために多くのスペースが必要になります。在庫管理には、在庫品目または修理用のスペアパーツの正確なレベルを追跡することが含まれます。

情報が正確でない場合、在庫レベルが過剰になったり、在庫の再注文を節約する機会を逃したり、機器修理用のスペアパーツが不足したりする可能性があります。

直感的な在庫管理ソフトウェアを使用すると、スペアパーツの管理がよりスマートになります。施設の場所、機器のモデル、在庫番号、作業カテゴリ、またはサプライヤーごとに部品を追跡します。つまり、組織全体の在庫をすばやく把握し、冗長な部品や機器を排除できます。

在庫管理システムは、施設間の部品の移動に役立ちます。過剰在庫または不足在庫の実行を防ぐために、最小および最大のしきい値を設定します。

<時>一生懸命働くのではなく、賢く働くことでお金を節約

組織は、必要な ROI を示す CMMS ソフトウェア コストで物事を修正するための事後対応チームとして、メンテナンス部門を考える余裕がなくなりました。

企業は現在、メンテナンス作業をより効率的かつ信頼できるものにすることを念頭に置いてメンテナンス プログラムを設計しています。

作業を効果的に整理し、資産、機器、部品を管理し、作業に優先順位を付ける方法を学ぶことで、応急修理に費やす時間を減らし、施設管理ソフトウェアの構築により多くの時間を費やすことができます。

CMMS ソフトウェアはメンテナンス コストを削減し、施設のメンテナンスを成功させるための最も一般的な要素となっています。

産業技術