ビジネスジェット

背景

ビジネスジェット機(「ビズジェット」とも呼ばれます)は、通常5〜15人の乗客を運び、主に経営幹部や政府関係者による輸送手段として使用されます。

飛行の初期、第一次世界大戦前は、航空機は完全に木と帆布で作られていました。それらは熟練した職人によって形作られ、結合されました。彼らの多くは他の木工業から引き出されました。すべての航空機はユニークであり、多くの異なる考えと絶え間ない設計変更を反映しています。第一次世界大戦の始まりは、何千もの航空機の突然の需要をもたらしました。これは、工場が未熟練労働者による航空機部品の大規模な製造と組み立てに対応しなければならないことを意味しました。中小企業は、さまざまな種類の航空機を大量に生産できる大手メーカーに成長しました。

航空機を製造するための技術は、戦争の間の数年間で徐々に進化しました。木材と帆布が主要な構造材料としてアルミニウムに変更され、設計が改善され、記録が設定され、破られました。単葉機(単翼航空機)は複葉機(2翼航空機)よりも人気が高まっていました。より強力で信頼性の高い航空機エンジンは、ペイロードと航続距離を増やすために継続的に開発されていました。信頼性の向上と快適性の向上により、航空機はより受け入れられる貨物および旅客輸送の形態になりました。

航空機産業は、第二次世界大戦の接近に伴い、航空機の大量生産に向けて再び準備を整えなければなりませんでした。第一次世界大戦中よりもはるかに多くの航空機が、主要国である米国、英国、イタリア、ドイツ、および日本によって生産されました。航空機産業は世界中に広がり、5年間の紛争の間に劇的に変化しました。ピストン航空機エンジンはより大きく、より複雑になり、大量に生産されましたが、ジェットエンジンも開発およびテストされていました。レーダーやその他の高度な電子機器の開発も行われ、最終的には今日の大規模な航空電子工学(航空電子機器)産業が形成されました。

企業のジェット航空機業界は、1950年代半ばに、ロックウェルのセイバーライナーとロックヒードのジェットスターモデルが導入されて始まりました。リアジェットは1960年代初頭にモデル23でビジネスジェット市場に参入し、1960年代後半にセスナがCitation500モデルで参入しました。今日、ビジネスジェットを販売している米国および国際的な航空機会社は少なくとも8社あります。

原材料

現代の航空機製造で使用される主な材料は、アルミニウムシート、ビレット、および鋳造品ですが、複合材料の使用は急速に増加しています。複合材料は、2つ以上の対照的なコンポーネント、通常は結合樹脂の細い繊維またはウィスカーで構成された構造材料です。カーボンエポキシ、グラファイト、グラスファイバー、カーボンファイバー強化プラスチック(CFRP)、ボロンファイバー強化プラスチック(BFRP)、ガラス強化プラスチック(GRP)などの複合材料により、メーカーはアルミニウムモデルよりも軽量で強力な航空機を製造できます。鋼合金、チタン、ステンレス鋼、およびマグネシウム鋳物も使用されますが、はるかに少量です。

製造

プロセス

航空機を構成する6つの主要なサブアセンブリがあります:1)胴体または胴体、2)尾翼または尾翼、3)翼、4)着陸装置アセンブリ、5)パワープラントまたはジェットエンジン、および6)飛行制御システムおよび計器。

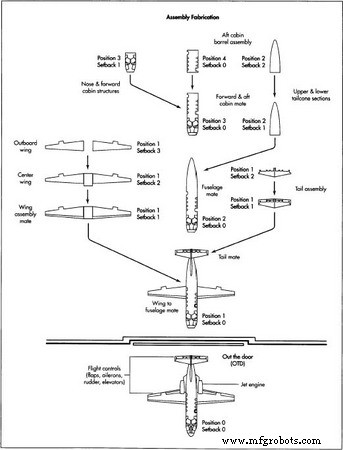

自動車製造の場合と同様に、航空機産業は製造に組立ラインを使用します。航空機の生産量ははるかに少ないですが、考え方は同じです。航空機の製造では、一連の「位置」と「後退」を使用して、航空機の組み立ての段階を示します。たとえば、航空機の製造に16の位置が使用される場合、16番目の位置は、機首セクションまたは翼桁の蓄積のいずれかから始まる組み立ての開始であり、1番目の位置はエンジンとナセルアセンブリの取り付けを伴います( 「ナセル」は、エンジンを収納する合理化されたボディです)。位置0は、飛行機が「ドアの外」(OTD)にあり、飛行前検査と飛行テストの準備ができていることを示します。 「セットバック」は、サブアセンブリまたは「ビルドアップ」が位置内にあるステージを示します。たとえば、翼アセンブリは1つの位置のみを含む場合がありますが、この位置内には3つの後退がある場合があります。位置や後退に関係なく、組み立て作業は常に進行中です。 1つの位置が他の位置よりも優先される場合でも、他の位置は同時に組み立てられるため、両方のアセンブリが適切なタイミングで嵌合できるようになります。航空機の内部の塗装と作業(たとえば、座席やキャビネットの追加)は、航空機ごとに異なる可能性があるため、最後に行われます。

航空機の製造は、主要なサブアセンブリのそれぞれの正確で正確な位置合わせと嵌合に依存しています。サブアセンブリの製造とアセンブリの嵌合には、一連のフロアアセンブリジグ(FAJ)が使用されます。これらのジグは、リベット留め、接着、またはボルトで固定できるようになるまで、個々のワークピースまたはサブアセンブリを保持、支持、および配置します。組立治具の剛性はミスアライメントを防ぐために重要であるため、これらのツールのほとんどは大きくて重いです。一部のジグは恒久的に取り付けられていますが、他のジグはローラー上にあるため、必要に応じて組立ラインに移動できます。

胴体アセンブリ

胴体グループは、生産される最初の主要なアセンブリです。胴体グループは、機首構造アセンブリ、前方キャビン構造アセンブリ、後方キャビン構造アセンブリ、およびテールコーンアセンブリで構成されています。航空機は基本的に後方から前方に組み立てられます。

- 1組み立てられる胴体の最初の部分は、後部キャビンバレルアセンブリです(「位置4、セットバック0」とマークされた図を参照)。キャビンバレルは、フロア組立治具で上下方向に組立てます。キャビンバレルジグには、後部キャビンバレルアセンブリを完成させるために必要なすべてのフレームアセンブリ、スキン、および支持構造が組み込まれています。詳細とサブアセンブリには、航空機のロフトを定義する輪郭テンプレートに設定された工具穴とロケーターが用意されています。 または輪郭。次に、後部キャビン中間ジグを使用して、後部キャビンバレル、後部圧力隔壁(胴体の加圧セクションの境界として機能)、およびウィングアタッチフィッティングの3つの主要コンポーネントを組み立てます。

- 2次に、機首と前方のキャビン構造が組み立てられます(「位置3、セットバック1」を参照)。ノーズセクションジグは、フォワードフレームホイールウェルアセンブリ、スキンアセンブリ、およびサポート構造を組み立てます。前方キャビンビルドアップジグは、フロントガラスフレーム、キャビンドアフレーム、前方圧力隔壁、支持構造、およびスキンを組み立てます。

- 3これで、キャビンメイトジグを使用して、キャビンの前方セクションと後方セクションが嵌合されます。両方のキャビンセクションは、前方と後方の両方の圧力隔壁を調整する工具穴を使用してジグ内に配置されます(「位置3、セットバック0」を参照)。

- 4キャビンセクションの構築中、上部と下部のテールコーンセクション

も組み立てられています。テールコーンメイトジグは、上部と下部のテールコーンサブアセンブリを接続して位置合わせするために使用されます(「位置2、セットバック2」および「位置2、セットバック1」を参照)。

も組み立てられています。テールコーンメイトジグは、上部と下部のテールコーンサブアセンブリを接続して位置合わせするために使用されます(「位置2、セットバック2」および「位置2、セットバック1」を参照)。 - 5機体の3つの主要なセクション、機首、前部および後部のキャビンアセンブリ、およびテールコーンは、胴体メイトジグを使用して配置および組み立てられます。前方と後方のキャビンセクションが最初にジグにロードされ、次にノーズセクションとテールコーンセクションがロードされます。エンジンマウントブラケットは、胴体から伸びる構造エンジンビームに取り付けられています。取り付け穴も揃えられています。これらは、垂直尾翼をテールコーンと後方傾斜バルクヘッド(テールコーンセクションの端から後方傾斜バルクヘッド「キャップ」)に取り付けるために使用されます。 (「位置2、セットバック0」を参照)。

尾翼または尾翼

尾翼または尾翼は、次に組み立てられるセクションです。垂直尾翼、舵、水平尾翼、エレベーターで構成されています。舵はヨーの主要な操縦翼面です または通常航空機を回転させるために使用される左右の動き。水平尾翼の後縁に2台のエレベータが取り付けられており、ピッチを制御するために使用されます。 または航空機の上下運動。

- 1水平尾翼フレームビルドアップジグは、垂直尾翼フィッティング、ストリンガー(板金スキンの構造的サポートを提供するために使用されるアルミニウム押し出し)、スキン、およびサポート構造とともに、前縁および桁アセンブリを組み立てるために使用されます(「ポジション1、セットバック2」を参照)。

- 2エレベータフレームの積み上げ、トリムタブアセンブリ、およびスキニングジグを使用して、左右のエレベータを組み立てます。トリムタブは、エレベータの後縁に取り付けられた可動の操縦翼面であり、巡航状態の間に航空機を水平飛行に保持するために使用されます(車の巡航制御にいくらか類似しています)。エレベータフレームとトリムタブが構築された後、スキニングジグを使用して、フレームとトリムタブアセンブリを、先端、前縁、および後縁のスキンとともに組み立てます。

- 3垂直尾翼ビルドアップジグは、垂直尾翼セクションを完成させるために必要な水平尾翼と支持構造とともに、前縁、桁、および接着スキンアセンブリを組み立てるために使用されます。尾翼の留め具の位置は、機体の位置合わせジグによって確立され、垂直尾翼と翼およびエンジンの取り付け点との関係を確保します。

- 4ラダーフレームの組み立て、トリムタブアセンブリ、およびスキニングジグは、ラダーアセンブリの組み立てに使用されます。ラダーフレームとトリムタブが完成したら、スキニングジグを使用して、フレームとトリムタブのアセンブリを、前縁と後縁のスキンとともに組み立てます。

- 5航空機の尾翼セクションは、エレベーター、水平尾翼、垂直尾翼、および舵が組み立てられた後に完成します(通常、舵は飛行制御システムと一緒に最後に取り付けられます)。 (「位置1、セットバック1」を参照)。次に、尾翼セクションが航空機のテールコーンセクションに結合されます(「位置1、セットバック0」を参照)。

ウィングアセンブリ

次に翼アセンブリがあり、通常は中央翼セクション、船外翼セクション、エルロンおよびフラップアセンブリで構成されます。エルロンは可動の操縦翼面であり、通常は外翼にヒンジで固定されており、ロールでの操縦に役立ちます。 平面の縦軸について。フラップは可動式の操縦翼面で、翼の内側に取り付けられており、下向きにヒンジで固定できます。これらは低速揚力を増加させ、抗力を追加し、航空機が過剰な対気速度を獲得することなく急なアプローチ着陸を行うことを可能にします。

- 1エルロンフレームのビルドアップとスキンおよびリベットジグを使用して、左右のエルロンアセンブリを組み立てます。エルロンフレームが完成したら、スキンとリベットのジグを使用してエルロンフレーム、スキン、ダブラー(強度を高めるために使用)をロードし、組み立てをリベットで留めます。エルロンフレームは、ヒンジベアリングと内側および外側のリブウェブを固定することによって配置されます(リブは、エルロンを横切って走る主要な構造部材です)。エルロンは通常、飛行制御計器とフラップとともに最後に取り付けられます。

- 2フラップフレームのビルドアップとスキンジグは、左右のフラップアセンブリの構築に使用されます。フラップフレームが最初に完成します。次に、フラップスキンジグは、接着された上部スキンと後縁スキン、フラップスパーセクション、前縁アセンブリとエンドリブ、および相互接続クレビスを組み立てます。

- 3船外翼セクションの構築には、穴あけ、リベット留め、およびビルドアップのためのさまざまなジグの使用が含まれます。使用される主なツールは、船外翼ビルドアップジグです。これは、前方外側翼アセンブリ、後方桁アセンブリ、後縁接着スキンアセンブリ、および支持構造を組み立てます(「位置1、セットバック3」を参照)。

- 4センターウィングセクションの構造には、さまざまなビルドアップジグを使用する必要があります。ここで使用する主なツールは、センターセクションサブアセンブリ、ホイールウェル構造、リブとスキンアセンブリ、およびサポート構造を組み立てるセンターウィングビルドアップジグです(「位置1、セットバック2」を参照)。

- 5ウィングアセンブリメイトジグは、左右両方のアウトボードウィングをセンターウィングと組み立てます。ウィングセクションとセンターセクションは、ロケーターとコンターボードによってジグ内に配置されます。中央セクションが最初にロードされ、次に左右の船外翼がロードされます(「位置1、セットバック1」を参照)。次に、完成した翼アセンブリが胴体セクションに結合されます(「位置1、セットバック0」を参照)。

着陸装置アセンブリ

2つの異なる着陸装置アセンブリがあります:前脚と主脚です。どちらも、電気的に制御され、油圧で作動する引き込みシステムを使用しています。主脚(MLG)は通常、トレーリングリンク式で、翼の内側に引き込まれます。機首着陸装置(NLG)は機体の機首部分に前方に後退し、ドアで囲まれています。着陸装置は主組立ラインから離れて組み立てられ、必要に応じて、通常は胴体と翼が結合されているときにラインに運ばれます(「位置1、セットバック0」を参照)。

パワープラント-ジェットエンジン

ビジネスジェットは通常、ナセルアセンブリの背面胴体の両側に配置された2つのターボファンジェットエンジンによって駆動されます。ナセルアセンブリは、入口セクション、カウルまたは外部ハウジング、排気ノズルセクション、および除氷のために熱風を翼とナセルの前縁に迂回させる抽気システムで構成されています。抽気は、キャビンの暖房と加圧にも使用されます。カウルを形成する大きな板金パネルは、通常、ロール成形されています。ナセル入口セクションのノーズキャップなど、他の板金部品のいくつかは、ドロープレスで雌型を使用して形成されます。ナセルアセンブリは、ラインから離れて構築され、インストールのために戻されます(「位置1、セットバック0」を参照)。

飛行制御システム

飛行制御システムは通常、エルロン、フラップ、ラダーとともに最後に取り付けられます。現代の航空機に組み込まれる多くの異なる飛行制御システムがあります。以下は、主要なシステムの部分的なリストです。エルロン制御システム。エルロントリムシステム;スピードブレーキシステム;フラップ相互接続システム;舵制御システム;ラダートリムコントロールシステム;エレベータ制御システム;エレベータートリム制御システム;加圧システム;フロントガラス防氷システム;翼防氷システム;酸素システム;ピトー静圧系統。 (「位置1、セットバック0」を参照)。

戸外

航空機が工場を出る前に、すべての電気および機械システムは機能テストを受けます。チェックされた項目の例は、燃料校正、油圧システム、ギアのブローダウンとロック、警告灯とホーン、およびアビオニクスです。エンジンと飛行制御システムが設置された後、航空機はエンジンテストと飛行テストのためにドアを出る準備ができています。航空機は、顧客への納入が承認される前に、多数の性能およびシステムテストを受けます。納品前に航空機は塗装のために送られ、その後内装が完成します。 (「位置0、セットバック0」を参照)。

品質管理

航空機の品質は、連邦航空局(FAA)の規制と認証要件を満たすための優れた設計、文書化、および電子記録の保持に依存しています。航空機が商用利用を認定される前に、風防、翼の前縁、エンジン、およびその他の重要なコンポーネントがFAR 25(連邦航空規則)のバードストライク要件を満たしている必要があります。製造プロセス全体でさまざまなフォームとチェックリストを使用して、製造された各部品の履歴を詳しく説明します。さまざまな実験室試験と標準化された航空宇宙材料仕様が、航空機用に特別に開発されました。接着されたパネルがどの程度接着しているかを確認するために、超音波試験用の水タンクに入れます。ストレステストは広く使用されています。航空機の一部が組み立てられ、さまざまな条件下での実際の使用をシミュレートするテストフィクスチャに配置されます。一部のテストは、部品が故障するまで実行され、設計の安全率が許容できるかどうかを確認します。

副産物/廃棄物

環境保護法は、航空機製造施設からの水の流れと排出を制限する厳格な規則を開発しました。連邦法に準拠して、航空機会社はより少ない溶剤を使用し、蒸気蒸気脱脂システムなどの部品を洗浄するためのより良い方法を探しています。アルミニウムチップとスクラップ材料は航空機産業の主要な副産物であり、リサイクルされます。

未来

技術の変化は、航空機製造の進化における主要な原動力です。進行中の多くの開発には、経済と品質を改善し、エネルギー消費と汚染を低減するように設計されたコンピューター制御と自動化が含まれます。リベッティングなどのより多くの組み立て作業は、完全に自動化される可能性があります。 「スマート」センサー(ファジーロジックと人工知能を含む予測機能を備えたセンサー)が普及しつつあります。人工知能または「ファジー制御」により、センサーは、負荷または生産量の変化に起因する設定に必要な変化を予測できます。これらの開発に加えて、経済的および環境的ニーズの高まりは、航空機製造にさらなる技術的改良をもたらすでしょう。

製造プロセス