ヘリコプター

背景

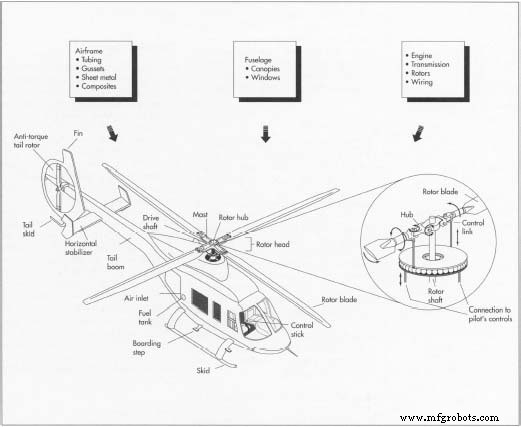

ヘリコプターは回転翼航空機に分類され、その回転翼は一般にメインローターと呼ばれます。 または単にローター。スポーツ複葉機や旅客機などのより一般的な固定翼航空機とは異なり、ヘリコプターは直接垂直離着陸が可能です。固定位置でホバリングすることもできます。これらの機能により、スペースが限られている場合や、正確な領域にカーソルを合わせる機能が必要な場合に最適です。現在、ヘリコプターは作物の散布、農薬の散布、に使用されています。 環境作業のために遠隔地にアクセスし、遠隔地の海上石油掘削装置の労働者に物資を届け、写真や映画を撮り、アクセスできない場所に閉じ込められた人々を救出し、事故の犠牲者を輸送し、火を消します。さらに、それらには多くのインテリジェンスと軍事用途があります。

多くの個人がヘリコプターの構想と開発に貢献してきました。このアイデアは元々バイオニックであったように見えます。つまり、自然現象(この場合はカエデの木の渦巻く二股に分かれた果実)を機械的な設計に適応させる試みから派生したものです。かえでのさやを模倣する初期の努力は、中国だけでなく中世ヨーロッパでも人気のある子供のおもちゃであるかざぐるまを生み出しました。 15世紀、有名なイタリアの画家、彫刻家、建築家、エンジニアであるレオナルドダヴィンチは、かざぐるまに基づいた飛行機械をスケッチしました。ヘリコプターの次の生き残ったスケッチは、英国の科学者ジョージ・ケイリー卿が彼のノートにツインローター航空機を描いた19世紀初頭にさかのぼります。 20世紀初頭、フランス人のポールコルニュは、初期のヘリコプターで数秒間地面から離れることができました。しかし、Cornuは、数十年にわたってすべての初期の設計者を悩ませ続ける同じ問題に制約されていました。ヘリコプターと重要な負荷(乗客を含む)の両方を地面から持ち上げるのに十分な垂直推力を生成できるエンジンをまだ考案した人は誰もいませんでした。 。

ロシアのエンジニアであるイゴールシコルスキーは、1909年に最初のヘリコプターを製造しました。このプロトタイプも1910年の後継機も成功しなかったとき、シコルスキーはより洗練された材料とお金なしではヘリコプターを製造できないと判断し、航空機に注意を向けました。第一次世界大戦中、ハンガリーのエンジニア、セオドア・フォン・カルマンは、つながれたときに長期間ホバリングできるヘリコプターを製作しました。数年後、スペイン人のフアンデラシエルバは、彼がオートジャイロと呼ぶ機械を開発しました。 従来の飛行機が着陸中にエンジン出力を失い、墜落する傾向に対応して。揚力と推力(前進速度)が別々の機能である航空機を設計できれば、Ciervaはこの問題を回避できると推測しました。その後、彼が発明したオートジャイロは、ヘリコプターと飛行機の両方の機能を組み込んでいますが、後者に似ています。オートジャイロには、風車のように機能するローターがありました。地上でタキシングして動き出すと、ローターは補助的な揚力を発生させる可能性があります。ただし、オートジャイロは主に従来の飛行機エンジンを動力源としていました。着陸の問題を回避するために、エンジンを切断し、オートジャイロをローターによって穏やかに停止させることができます。ローターは、機械が地面に着くと徐々に回転を停止します。 1920年代から1930年代にかけて人気があったオートジャイロは、従来のヘリコプターが改良された後、生産されなくなりました。

ヘリコプターは最終的にイゴールシコルスキーによって完成されました。シコルスキーの最初の努力以来、空力理論と建築材料の進歩があり、1939年に彼は最初の運用ヘリコプターで着陸しました。 2年後、改良された設計により、彼は1時間半の間空中に留まり、ヘリコプターの持続飛行で世界記録を樹立しました。

ヘリコプターは、導入直後に軍用に使用されました。第二次世界大戦中は広く利用されていませんでしたが、韓国とベトナムのジャングルの地形は、両方の戦争でヘリコプターの普及を促し、技術の進歩により、ペルシャ湾岸戦争でも貴重なツールになりました。しかし、近年、多くの企業が幹部をヘリコプターで輸送し始めているため、民間企業がヘリコプターの使用の最大の増加を説明していると思われます。さらに、ヘリコプターのシャトルサービスは、特にアメリカ北東部の都市回廊に沿って急増しています。それでも、民間人の間では、ヘリコプターはその医療、救助、および救援の用途で最もよく知られています。

デザイン

ヘリコプターの動力は、ピストンエンジンまたはガスタービン(最近は後者が主流)のいずれかから供給され、ローターシャフトを動かしてローターを回転させます。標準的な飛行機は、前進するときに翼の後ろに空気を押し込むことによって推力を生成しますが、ヘリコプターのローターは、回転するときにその下の空気を押し下げることによって揚力を実現します。揚力は、空気の運動量の変化(質量と速度の積)に比例します。運動量が大きいほど、揚力は大きくなります。

ヘリコプターのローターシステムは、中央のハブに取り付けられた2〜6枚のブレードで構成されています。通常、長くて狭いブレードは比較的ゆっくりと回転します。これは、揚力を達成および維持するために必要な電力量を最小限に抑え、車両の制御を容易にするためです。軽量の汎用ヘリコプターには2枚羽根のメインローターが付いていることがよくありますが、重い航空機では4枚羽根の設計または2枚の別々のメインローターを使用して重い負荷に対応できます。

ヘリコプターを操縦するには、パイロットはブレードのピッチを調整する必要があります。これは3つの方法で設定できます。 コレクティブ システムでは、ローターに取り付けられているすべてのブレードのピッチは同じです。 サイクリック システムでは、各ブレードのピッチはローターの回転に応じて変動するように設計されており、3番目のシステムは最初の2つの組み合わせを使用します。ヘリコプターを任意の方向に動かすには、パイロットはコレクティブピッチを調整するレバーおよび/またはサイクリックピッチを調整するスティックを動かします。速度を上げたり下げたりする必要がある場合もあります。

航空機の重量を減らし、周囲の空気の流れを妨げるかさばりや隆起を最小限に抑えるように設計された飛行機とは異なり、ヘリコプターは不可避的に高い抗力を持っています。したがって、設計者は、飛行機の離陸または着陸を見た人に馴染みのある種類の格納式着陸装置を利用していません。このようなシステムの空力的利益は、ヘリコプターにとって比例して重要ではありません。一般的に、ヘリコプターの着陸装置は飛行機よりもはるかに単純です。後者は前進速度を下げるために長い滑走路を必要としますが、ヘリコプターは垂直リフトのみを減らす必要があります。これは着陸前にホバリングすることで可能です。したがって、ショックアブソーバーさえ必要ありません。着陸装置は通常、車輪またはスキッド、あるいはその両方で構成されています。

ヘリコプターのローターブレードに関連する問題の1つは、各ブレードの長さに沿った空気の流れが大きく異なるために発生します。これは、揚力と抗力が回転サイクル全体を通して各ブレードで変動し、それによってヘリコプターに不安定な影響を与えることを意味します。関連する問題は、ヘリコプターが前進するときに、最初に気流に入るブレードの下の揚力が高いが、ローターの反対側のブレードの下の揚力が低いために発生します。これらの問題の正味の影響は、ヘリコプターを不安定にすることです。通常、揚力と抗力のこれらの予測できない変動を補償する手段は、ヒンジによってローターに接続された柔軟なブレードを製造することです。この設計により、揚力と抗力の変化に合わせて、各ブレードを上下にシフトできます。

回転翼の物理学に関連する別の問題であるトルクは、特にヘリコプターが低速で移動しているときやホバリングしているときに、ヘリコプターの胴体(キャビン)をローターと反対方向に回転させます。この反応を相殺するために、多くのヘリコプターは、これらの航空機で通常見られるテールブームの端に取り付けられたテールローター、露出したブレード、またはダクテッドファンを使用します。トルクを打ち消すもう1つの方法は、同じエンジンに取り付けられているが反対方向に回転する2つのローターを取り付けることです。一方、3つ目の、よりスペース効率の高い設計では、エッグビーターのように噛み合ったツインローターを備えています。追加の代替案が研究されており、少なくとも1つのNOTAR(テールローターなし)設計が導入されています。

原材料

ヘリコプターの機体、または基本構造は、金属または有機複合材料のいずれか、あるいはその2つの組み合わせで作ることができます。より高い性能要件により、設計者は、強度対重量比がより高い複合材料、多くの場合、ガラスで強化されたエポキシ(樹脂)、アラミド(強力で柔軟なナイロン繊維)、または炭素繊維を好むようになります。通常、複合コンポーネントは、繊維を含浸させた樹脂の多くの層で構成され、結合して滑らかなパネルを形成します。 ステンレス鋼ですが、管状および板金の下部構造は通常アルミニウムでできています。 またはチタンは、より高いストレスや熱にさらされる領域で使用されることがあります。製造プロセス中の曲げを容易にするために、構造用チューブはしばしば溶融ケイ酸ナトリウムで満たされています。ヘリコプターの回転翼ブレードは通常、繊維強化樹脂でできており、エッジを保護するために外部の板金層と接着剤で接着することができます。ヘリコプターのフロントガラスと窓は、ポリカーボネートシートで作られています。

製造

プロセス

Igor Sikorskyは、この1943年のデモで、彼の航空機であるVS-300を地上近くで操縦します。

Igor Sikorskyは、この1943年のデモで、彼の航空機であるVS-300を地上近くで操縦します。

1939年に、米国へのロシアの移民は、後のヘリコプターの著名なプロトタイプになるものをテストしました。すでに故郷で繁栄している航空機メーカーであるイゴール・シコルスキーは、トーマス・エジソンとヘンリー・フォードの物語によって米国に引き寄せられ、1917年の革命から逃れました。

シコルスキーはすぐに彼の養子縁組の故郷で成功した航空機メーカーになりました。しかし、彼の夢は垂直離陸、回転翼飛行でした。彼は20年以上実験を行い、ついに1939年に、VS 300と呼ばれる航空機で最初の飛行を行いました。 長いロープで地面につながれた彼の航空機は、最初の数回の飛行で地面から50フィート以内で飛行しました。それでも、問題がありました。船は上下左右に飛んでいましたが、前方には飛んでいませんでした。しかし、ヘリコプターの技術は急速に発展したため、第二次世界大戦中に米軍によって実際に使用されたものもありました。

ヘリコプターは、少なくとも1つの革新的な生産技術に直接貢献しました。ヘリコプターがより大きく、より強力になるにつれて、ブレードのエンジニアリングに必要な精度の計算は、厳密な要件があり、指数関数的に増加しました。 1947年、ミシガン州トラバースシティのジョンC.パーソンズは、彼の会社が製造したブレードのエンジニアリングを高速化する方法を探し始めました。パーソンズはInternationalBusiness Machine Corp.に連絡し、新しいメインフレームオフィスコンピューターの1つを試してみるように依頼しました。 1951年までに、パーソンズはコンピューターの計算が実際に工作機械を導くようにすることを実験していました。彼のアイデアは最終的に、現代の生産方法に革命をもたらしたコンピューター数値制御(CNC)工作機械産業に発展しました。

ウィリアム・S・プレッツァー

機体:チューブの準備

- 1個々の管状部品は、チューブ切断機によって切断されます。チューブ切断機は、さまざまな正確な長さと指定されたバッチ量を生成するようにすばやく設定できます。角度のある曲げが必要なチューブは、さまざまな直径とサイズの交換可能なツールを利用する曲げ機で適切な角度に成形されます。マイナーベンド以外の場合、チューブは溶融ケイ酸ナトリウムで満たされ、チューブを固い棒として曲げることにより、硬化してねじれをなくします。いわゆる水ガラス 次に、曲がったチューブを沸騰したお湯に入れて、内側の材料を溶かして取り除きます。胴体の輪郭に合わせて湾曲させる必要のあるチューブは、金属を正確な輪郭の形状に伸ばすストレッチフォーミングマシンに取り付けられます。次に、管状の詳細が機械工場に送られ、そこでクランプで保持され、必要な角度と形状に端を機械加工できるようになります。次に、チューブのバリを取り除き(予備機械加工後に残っている隆起またはフィンを削り取るプロセス)、亀裂がないか検査します。

- 2ガセット(補強プレートまたはブラケット)およびその他の金属の補強ディテールは、ルーティング、せん断、ブランキング、または鋸引きによって、プレート、アングル、または押し出しプロファイルストックから機械加工されます。一部の重要または複雑な詳細は、偽造またはインベストメント鋳造される可能性があります。後者のプロセスでは、ワックスまたは低融点の合金を金型または金型に射出します。テンプレートが形成されたら、必要な回数だけ溶融金属に浸して、目的の厚さにします。部品が乾いたら、ワックスや合金が溶けて注ぎ出せるように加熱します。高温に加熱して精製し、砂で支えられたモールドボックスに入れると、モールドは溶融金属を補強部品に成形する準備が整います。取り外して冷却した後、これらの部品は標準的な方法で仕上げ加工されてから、再度バリ取りされます。

- 3チューブは化学的に洗浄され、サブアセンブリフィクスチャに取り付けられ、MIG(メタルアーク不活性ガス)溶接されます。このプロセスでは、小さな電極ワイヤが溶接トーチを介して供給され、不活性なシールドガス(通常はアルゴンまたはヘリウム)がその周囲のノズルを通過します。チューブはワイヤーの溶融によって結合されます。溶接後、サブアセンブリは応力が緩和されます。つまり、金属が成形プロセス中に失われた弾性を回復できるように、低温に加熱されます。最後に、溶接部に欠陥がないか検査されます。

板金の詳細の形成

- 4機体の他の部分を構成する板金は、最初に、研磨ウォータージェット、ブランキングダイ、またはルーティングによってブランクにカットされます(次の作業に備えて所定のサイズにカットされます)。アルミニウムブランクは、それらを焼きなましするために熱処理されます(それらに、それらの展性を高める均一で歪みのない構造を与えます)。次に、ブランクは、適切な形状にプレスされるダイに配置されるまで冷蔵されます。成形後、板金の詳細は完全な強度にエージングされ、最終的な形状とサイズにルーティングすることによってトリミングされます。

- 5板金部品は、リベット留めまたは接着剤による組み立ての前に洗浄されます。アルミニウム部品と溶接サブアセンブリは陽極酸化処理(アルミニウム表面の保護酸化皮膜を厚くするために処理)することができ、これにより耐食性が向上します。すべての金属部品は化学的に洗浄され、プライマー塗装されており、ほとんどが仕上げ塗装を受けています。 エポキシまたは他の耐久性のあるコーティングをスプレーすることによって。

複合コンポーネントのコアを作成する

- 複合コンポーネントの中心部分である6コアは、Nomex(Du Pontが製造したアラミドのブランド)またはアルミニウムの「ハニカム」でできており、帯鋸または往復ナイフでサイズにカットされます。必要に応じて、コアのエッジをピザカッターや肉スライスブレードなどの工作機械でトリミングして面取りします。各コンポーネントがそのコアから構築される材料(各コンポーネントは複数のコアを使用する場合があります)は、プリプレグプライと呼ばれます。 層は、樹脂を含浸させた配向繊維(通常はエポキシまたはポリイミド)の層です。設計者からの書面による指示に従って、作業者は、ボンドモールドツールに個々のプライを設定し、指示に従って追加のプライの間にコアを挟むことにより、輪郭のはっきりしたスキンパネルを作成します。

- 7完了したレイアップ 型に貼り付けられたプリプレグの層が呼ばれると、硬化のためにオートクレーブに運ばれます。オートクレーブは、プラスチックを加圧蒸気にさらしてラミネートする機械であり、「硬化」とは、樹脂層がオートクレーブ内で「調理」されるときに発生する硬化です。

- 8目に見えるトリムラインは、ボンドモールドツールにあるスクライブラインによってパネルに成形されます。次に、エッジの周りの余分な材料がバンドソーイングによって除去されます。大きなパネルは、ロボットによって操作される研磨ウォータージェットによってトリミングされる場合があります。検査後、トリミングされたパネルやその他の複合材の詳細は、通常のスプレー方法で洗浄および塗装されます。金属の腐食や吸水を防ぐために、表面は塗料でしっかりと密封する必要があります。

胴体の作成

- 9キャノピーまたはフロントガラス、および客室の窓は、通常、ポリカーボネートシートでできています。フロントパネル

ヘリコプターの重要なコンポーネントのほとんどは金属でできており、通常の金属成形プロセスを使用して成形されます。せん断、ブランキング、鍛造、切断、ルーティング、およびインベストメント鋳造。ポリカーボネート製のフロントガラスと窓は、シートを型の上に置き、加熱し、「フリーブロー」と呼ばれるプロセスで空気圧で成形することによって作られます。このプロセスでは、工具が部品に触れることはありません。バードストライクやその他の衝撃を受ける可能性があります。厚さを増すために2枚のシートをラミネートします。このような部品はすべて、特大のブランクを固定具に置き、加熱し、フリーブロープロセスで空気圧を使用して必要な曲率に成形することによって作成されます。この方法では、工具表面はありません。光学面に接触して欠陥を引き起こします。

ヘリコプターの重要なコンポーネントのほとんどは金属でできており、通常の金属成形プロセスを使用して成形されます。せん断、ブランキング、鍛造、切断、ルーティング、およびインベストメント鋳造。ポリカーボネート製のフロントガラスと窓は、シートを型の上に置き、加熱し、「フリーブロー」と呼ばれるプロセスで空気圧で成形することによって作られます。このプロセスでは、工具が部品に触れることはありません。バードストライクやその他の衝撃を受ける可能性があります。厚さを増すために2枚のシートをラミネートします。このような部品はすべて、特大のブランクを固定具に置き、加熱し、フリーブロープロセスで空気圧を使用して必要な曲率に成形することによって作成されます。この方法では、工具表面はありません。光学面に接触して欠陥を引き起こします。

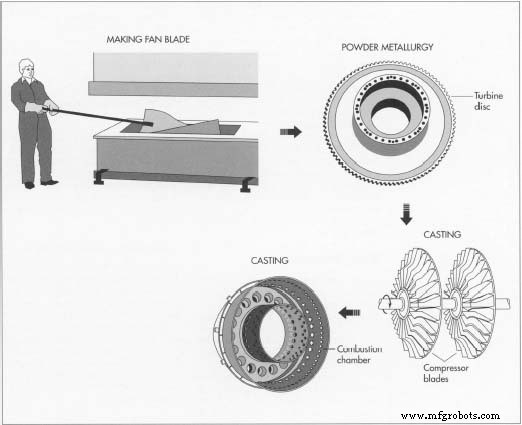

エンジン、トランスミッション、

、ローターの取り付け

- 10最新のヘリコプターエンジンはピストンタイプではなくタービンタイプであり、エンジンサプライヤーから購入しています。ヘリコプターの製造業者は、動力をローターアセンブリに伝達するトランスミッションアセンブリを購入または製造する場合があります。トランスミッションケースはアルミニウムまたはマグネシウム合金で作られています。

- 11上記と同様に、メインローターアセンブリとテールローターアセンブリは、特別に選択された高強度金属から機械加工されていますが、一般的な機械工場の方法で製造されています。ローターブレード自体は、複合レイアップ形状から機械加工されています。メインローターブレードは、前縁を保護するために接着剤で接着された板金層を有する場合がある。

システムと制御

- 12ワイヤリングハーネスは、コネクタへの長さとパスを定義するためのテンプレートとして機能する特別なボードに必要なワイヤを配置することによって製造されます。織機、またはニットの保護カバーがワイヤーの束に配置され、購入したコネクターは手で所定の位置にはんだ付けされます。油圧チューブは、職人が手作業で長さに切断して成形するか、チューブ曲げ機で測定、成形、切断します。端はフレア状になっており、チューブの寸法精度と亀裂がないことを確認しています。油圧ポンプとアクチュエーター、計装、および電気機器は、通常、ヘリコプターの製造元によって製造されるのではなく、仕様に従って購入されます。

最終組み立て

- 13板金、管状、機械加工および溶接されたアイテムを含む、完成および検査された詳細な機体部品は、サブアセンブリジグ(組み立てられている部品をクランプする固定具)に送られます。中央の部品は各ジグに配置され、関連する詳細はボルトで固定されるか、リベットを使用する場合は、空気圧式ドリルを使用してマッチドリルで穴を開け、各リベットの穴をリーミングします。板金または複合スキンパネルの空力的な滑らかさのために、平頭ねじの頭が突き出ないように穴が皿穴になっています。すべての穴はバリ取りされ、リベットが適用されます。多くの場合、リベットが挿入されるときに、各リベット穴にシーラントが塗布されます。状況によっては、半自動化された機械を使用して、ある穴の場所から次の穴の場所に移動し、オペレーターの制御下でリベットを穴あけ、リーマ加工、シーリング、および取り付けすることができます。

- 14各サブアセンブリが検査官によって受け入れられた後、通常は別のジグに移動して、他の小さなサブアセンブリやブラケットなどの詳細とさらに結合されます。検査された「トップレベル」のサブアセンブリは、最終的なアセンブリジグに送られ、ヘリコプターの構造全体が統合されます。

構造が完成すると、推進コンポーネントが追加され、配線と油圧が取り付けられ、テストされます。次に、キャノピー、窓、ドア、計器、および内部要素を追加して、車両を完成させます。仕上げ塗装とトリミングは、このプロセスの適切な時点で完了します。

- 15すべてのシステムが最終的な形で検査された後、物理的なアセンブリと外観の側面とともに、各車両の材料、プロセス、検査、および手直し作業の完全な文書がチェックされ、参照用に提出されます。ヘリコプターの推進システムがテストされ、航空機は飛行テストされます。

品質管理

管状部品が形成されると、それらに亀裂がないか検査されます。欠陥を見つけるために、作業員は、亀裂やその他の表面の欠陥に浸透する蛍光液体浸透剤でチューブを処理します。余分な液体を拭き取った後、コーティングされたチューブに浸透剤と相互作用して欠陥を見えるようにする微粉末をまぶします。管状部品が溶接された後、それらは欠陥を発見するためにX線および/または蛍光浸透法を使用して検査されます。完了すると、板金の詳細の輪郭がフォームテンプレートと照合され、必要に応じて手作業で調整されます。オートクレーブ処理とトリミングが行われた後、複合パネルを超音波検査して、構造的な故障につながる可能性のあるラミネーションやガスで満たされたボイドの破損を特定します。設置前に、エンジンとトランスミッションのサブアセンブリの両方を注意深く検査し、アプリケーションごとにカスタム設計された特別なテスト機器を使用して、配線システムを検査します。他のすべてのコンポーネントも組み立て前にテストされ、完成した航空機は全体的な検査を受けることに加えて飛行テストされます。

未来

製造工程や技術は、コスト削減の必要性や新素材の導入に応じて変化し続けます。自動化により、品質がさらに向上する可能性があります(そして人件費が削減されます)。コンピューターは、設計の改善、設計変更の実装、および製造されたヘリコプターごとに作成、使用、および保管される事務処理の量を削減する上で、より重要になります。さらに、ロボットを使用してフィラメントを巻き、テープを巻き、繊維を配置することで、胴体の構造をより少なく、より統合された部品で作ることができます。材料に関しては、高度で高強度の熱可塑性樹脂は、エポキシやポリイミドなどの現在の熱可塑性樹脂よりも優れた耐衝撃性と修復性を約束します。ホウ素繊維で強化されたアルミニウムや炭化ケイ素粒子で強化されたマグネシウムなどの金属複合材料も、有機材料に対する金属の耐熱性の利点を維持しながら、透過ケースなどの重要なコンポーネントの強度対重量比を高くすることを約束します。

製造プロセス