鉄鋼プラントの一般的なレイアウトの体系的な計画

鉄鋼プラントの一般的なレイアウトの体系的な計画

鉄鋼プラントの一般的なレイアウトの設計は、施設のスペース要件の知識を含み、生産サイクルの継続的かつ安定した動きが行われるようにそれらを適切に配置するメカニズムで構成されています。プラントの一般的なレイアウトは、プラントの生産性と効率に大きく貢献します。

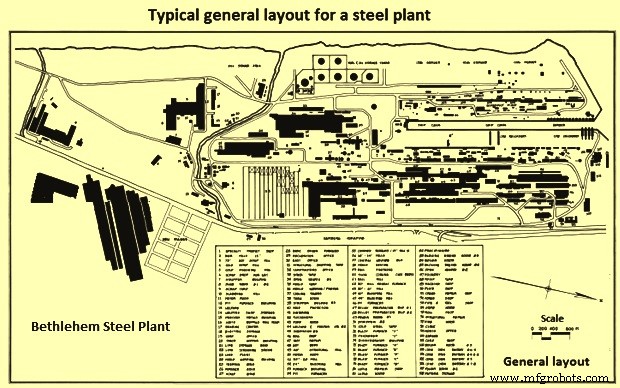

鉄鋼プラントの一般的なレイアウトを設計することは非常に重要な活動であり、最も注意を払う必要があります。鉄鋼プラントの建設が終わったら、プラントの一般的なレイアウトの基本的な性質は、プラントの寿命まで変更できません。後日、レイアウトを変更することは困難であるだけでなく、多額の資本的支出も伴います。さらに、鉄鋼プラントのパフォーマンスは、その一般的なレイアウトに大きく依存します。通常、レイアウトの間違いは費用がかかるだけでなく永続的なものであるため、プラントの最適なレイアウトを進化させるために、プラントエンジニアリング中に多くの時間と労力を費やすことが不可欠です。鉄鋼プラント(ベツレヘム製鉄所)の一般的なレイアウトを図1に示します。

図1鉄鋼プラントの一般的な一般的なレイアウト

一般的なレイアウトという用語は、主にプラントのさまざまな施設の物理的な配置を表すために使用されています。これらの設備は、原材料からの完成品の生産に必要であり、(i)生産に必要なすべての材料を受け取るための設備、(ii)技術要件に基づく生産設備、(iii)生産設備のサポート、(iv)が含まれます。 )人と物の移動と連絡のための施設、(v)製品の輸送のための施設、(vi)さまざまな材料と製品の保管のための施設、(vii)管理に必要な施設、(viii)人的資源の福祉に必要な施設、(ix)環境の維持に必要な設備、および(x)安全とセキュリティに必要な設備。

鉄鋼プラントの一般的なレイアウトは、生産工場、設備、機械、建物、道路、鉄道、パイプネットワークなどの生産およびサポート施設の物理的な配置です。レイアウトは、材料やその他の入力(情報などとして)操作を介して流れます。原材料の受け取りから完成品の発送までの取り扱いが最小限で、材料とユーティリティの技術的なプロセスフローがスムーズになるようにレイアウトを計画する必要があります。それは円滑な生産に必要なすべての設備の賢明な配置を含みます。エンジニアリング段階でのレイアウトの計画に欠陥があると、非効率、柔軟性の欠如、大量の在庫と仕掛品、高い運用コストなどにつながります。

要するに、鉄鋼プラントの設計者の全体的な目的は、必要なスペースの割り当てとプラントと設備の割り当てを含む物理的な配置を設計することであり、最終製品の要件を品質と量の両方で満たすと同時に、同時に、目的の製品を経済的に生産します。

適切な一般的なレイアウトを開発するために、レイアウトの設計者は、(i)土地サイトに関連する制限、(ii)外部道路、近隣および土地境界を示すサイトマップ、(iii)土壌特性および輪郭マップを持っている必要があります。レベルを示すサイトの、(iv)水、電力、その他のユーティリティの利用可能性の場所、(v)外部道路と鉄道システムの調整、および出入りするトラフィックの方向、および外部電力の調整送電線と流入水パイプライン。また、設計者は、(i)選択された技術、プロセス、およびプラントと設備の基本的な知識、(ii)プラントの能力と計画された将来の拡張、および(iii)法定要件を持っている必要があります。

鉄鋼プラントの一般的なレイアウトは、(i)土地の合理的な使用と組み合わせて、地域の自然条件を最大限に活用すること、(ii)相乗効果を生み出すためのプラントユニットの体系的な配置を持つこと、(iii)可能な限り最小限にすることです。さまざまな活動に必要な努力、および(iv)環境の効果的な保護を確実にするため。

プラントの一般的なレイアウトの設計に使用されているいくつかの方法があります。これらには、(i)体系的なレイアウト計画(SLP)、(ii)アルゴリズム、および(iii)アリーナシミュレーションが含まれます。レイアウトを設計するSLP方式は、鉄鋼プラントに最適です。

プラントの一般的なレイアウトの定義

プラントの一般的なレイアウトにはいくつかの定義があります。それらのいくつかを以下に示します。

ムーアは、プラントのレイアウトを「計画の計画または計画の行為、人員、操作機器、保管スペース、マテリアルハンドリング機器およびその他すべてのサポートサービスを含む施設の最適な配置、およびこれらに対応するための最適な構造の設計」として説明しています。施設」。

Riggsによると、「プラントレイアウトの全体的な目的は、必要な出力(数量と品質)を最も経済的に満たす物理的な配置を設計することです」。

J L Zundiによると、「プラントレイアウトには、全体的な運用コストが最小化されるような方法でのスペースの割り当てと機器の配置が含まれます」。

MN Dastur博士によると、「統合製鉄所の一般的なレイアウトは、基本的に、選択したサイトの制限内で、主要な生産ユニット、エネルギーネットワーク、および補助ショップを合理的に配置するための演習です」。

>一般的なレイアウトの設計の原則

製鉄所の一般的なレイアウトによって、さまざまな生産施設の場所と生産施設間の通信施設が決まります。生産工場のレイアウトには、生産施設内の機器と機械の詳細な位置が含まれます。

一般的なレイアウトの設計に使用される8つの原則があります。これらは、(i)最小移動の原則、(ii)シーケンスまたはフローの原則、(iii)使用の原則、(iv)コンパクトさの原則、(v)安全性と満足の原則、(vi)柔軟性の原則、 (vii)相互依存の原則、および(viii)最小投資の原則。

最小移動の原則は、プラント内の人と材料の最小の移動を保証し、材料移動中の時間と材料の浪費を節約するのに役立ちます。シーケンスまたはフローの原則により、生産ユニットは生産技術に必要なプロセスフローに従って配置されます。これにより、材料の不必要な移動を回避できます。使用の原則により、スペース要件はその最適な使用率に基づいていることが保証されます。コンパクトさの原則では、十分に統合された一般的なレイアウトを作成するために、すべての重要な要素を完全に統合して関連付ける必要があります。安全性と満足度の原則は、レイアウトがプラントと設備、およびプラントで働く人々の安全のための準備をすることである必要があります。工場で働く人々の快適さと利便性に基づいて、満足感を与えるように計画されています。この点で、レイアウトはすべての規制要件を満たすことです。ここでの安全には、防火とセキュリティも含まれます。柔軟性の原則により、レイアウトにより、最小限の困難と最小限のコストで改善が可能になります。この点で、プラントの一般的なレイアウトは、将来の拡張の準備を維持することです。相互依存の原則では、相互依存するユニットを互いに近接して配置する必要があります。最小限の投資の原則は、必要なすべての設備の設置を無視することなく、利用可能な設備を効率的かつ最適に使用することにより、レイアウトがより低い固定資本投資を提供することを保証することです。

レイアウト設計のSLP方式

レイアウト計画のSLP手法は非常に人気があり、プラントの一般的なレイアウトの設計だけでなく、生産工場の詳細なレイアウトの設計やさまざまな施設のレイアウトの設計にも使用されています。

一般的なレイアウトを設計する活動を始める前に、その地域の風配図を研究することが不可欠です。この図は、設計者に、年間を通じてプラントエリアで吹く風の方向と頻度を示しています。風配図に加えて、研究することが重要な他の事柄は、(i)土地境界内で利用可能な土地のさまざまなレベル、(ii)プラントを外部の道路および鉄道ネットワークに接続するための道路および鉄道で利用可能なアプローチ、(iii )流入水パイプラインに利用可能なアプローチ、(iv)外部送電網ネットワークから電力を受け取るための送電線に利用可能なアプローチ、および(v)プラントの固体および液体廃棄物の処分のためのエリア。土地の平準化は大きな課題であるだけでなく、かなりの費用が必要です。レベリングコストを削減するために、一般的なレイアウトを完成させながら、利用可能な土地の等高線を利用することが常に望ましいです。

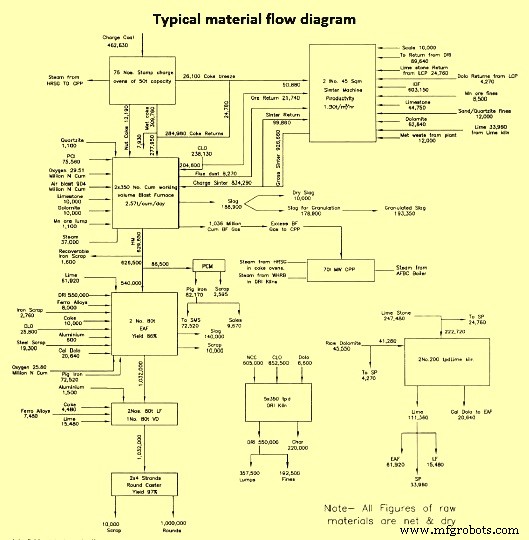

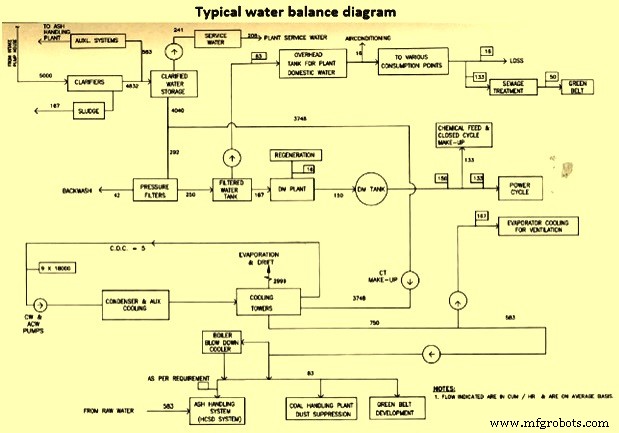

まず、プラントの技術に応じて必要なさまざまな生産プロセスと、生産に必要な材料(固体、液体、気体)の流れとの関係を考慮する必要があります。このための通常の方法は、プラントの物質収支とフロー図を作成することです。物質収支とフロー図を作成するために、材料の歩留まりとリサイクルに基づいて、必要な材料(原材料と補助材料、燃料、中間材料など)が計算されます。このためには、水収支図、エネルギー収支図などのさまざまな収支図を作成する必要があります。最後に、プラントで必要とされるさまざまな活動に十分な重みを与えた後、包括的な関係が構築されます。典型的な物質収支とフロー図を図2に示し、典型的な水収支図を図3に示します。

図2典型的な物質収支のフロー図

図3典型的な水収支図

次のステップは、プラントエリアをプロセスフローに従って個別のブロックとユニットに分割してから、そのエリアにユニットの施設を配置することです。このステップにより、プラントのプロット計画が作成されます。プロットレイアウトの準備中、最初に生産フローに従って主要な生産工場の場所が重要視され、その後、サポート生産施設の場所が重要視されます。この段階で作成されるレイアウトは、プラントのブロックレイアウトと呼ばれます。

ブロックレイアウトが満足のいくレベルに準備された後、ブロック内のユニットの生産技術に従って必要な設備の配置が、必要なスペースに基づいて実行されます。施設を配置する際には、法定要件を満たすために必要な施設間、および材料の移動に必要な最小距離(ベルトコンベヤーの角度など)を念頭に置く必要があります。

この後、保管場所とマテリアルフローの場所を決定する必要があります。ロジスティクスの決定には、外部ソースからの資材の受け取りとプラントからの製品の発送が含まれます。この段階で、プラントの配管網、送電網、道路・鉄道網も決定されます。さまざまなネットワークを計画する際には、ネットワークが長くなるほど、材料の輸送中に達成される損失額が高くなることに加えて、必要な投資も高くなることに注意してください。また、ネットワークは、ネットワークの位置を特定するために必要な最小距離の法定要件を維持する必要があります。

プロジェクトで適切なレイアウトを計画する

レイアウトの決定は、長期的な取り組みを表すため、最も重要です。生産量、面積、技術プロセスの関係が最適でない場合、それはプラントの寿命に影響を及ぼします。優れたレイアウトを設計するための技術的基準を以下に示します。

統合 –リソースを最適に出力するには、人員、資材、設備、サポートサービスを緊密に統合するためのレイアウトが必要です。

土地(スペース)の利用 –レイアウトは、水平方向と垂直方向の両方のスペースを適切に利用することです。施設の高さと長さの両方を最適化する必要があります。プラントエリアは最も経済的な方法で利用されます。

距離 –男性と資材の移動距離を最小にするには、適切なレイアウトが必要です。男性と材料に必要な総移動距離は、可能な限り最小限に抑える必要があります。さらに、適切なレイアウトでは直線の動きが優先されます。

プロダクションユニットのレイアウト –適切なレイアウトでは、技術の流れに従って、男性、材料、中間製品、および完成品の移動が最終段階に向かって順方向に行われるように、生産ユニットを配置する必要があります。

調整 –適切なレイアウトにより、派遣または受領する両方の部門にとって最も便利な方法で、任意の部門への出入りが計画されます。レイアウトは全体として考慮されます。

柔軟性 –プラント拡張の必要が生じたときにいつでもレイアウトを変更できるように、レイアウトには十分な準備が必要です。

アクセシビリティ –適切なレイアウトでは、プラントと設備の生産と保守を容易にするために、すべてのプラントエリアに簡単にアクセスできる必要があります。

安全 –適切なレイアウトでは、産業安全方法を十分に考慮する必要があります。レイアウトは、男性とプラントの安全性のすべての要件を満たすだけでなく、道路の安全性、ガスの安全性、電気の安全性、火災と爆発の安全性などの要件も満たすようになっています。

マテリアルハンドリング –マテリアルハンドリングを最小限に抑えるには、適切なレイアウトが必要です。マテリアルハンドリングのレベルが高すぎると、操作時間と製造コストに影響します。

優れた一般的なレイアウトの準備で考慮する必要があるその他の基本的な問題には、(i)製造プロセスを容易にし、すべての運用上のニーズを満たすこと、(ii)原材料の円滑な受け取り、保管を容易にすることが含まれます。材料と最終製品のスムーズな発送、(iii)中間製品のスムーズな流れと保管を容易にすること、(iv)プラント内のすべての材料のスムーズな流れを可能にすること、(v)柔軟性を可能にすること操業においては、(vi)生産プロセスの円滑な技術フローを支援すること、(vii)工場で働く人々に利便性と快適さを提供し、彼らの福祉と労働衛生のニーズに対応することです。 (viii)従業員の効率、監督、および管理に貢献すること、(ix)すべての法定要件を満たすこと、(x)将来の拡張に対応するための十分なスペースを確保すること、および(xi)資本と運用の両方を最小限に抑えるのに役立ちますコスト。

一般的なレイアウトは通常、最初に作成されてから最後の基礎が注がれるまでに一連の改訂が行われます。それでも、「最終的なレイアウト」は必然的に、上記のさまざまな基準を満たしたいという願望と、他のいくつかの要因によって課せられる制限との間の妥協点です。しかし、設計者が現在のニーズと差し迫った困難を超えて見るという概念的なビジョンを持っている場合、結果として得られるレイアウトには、変化した条件にもかかわらず、プラントの非常に必要な運用パフォーマンスを提供するロジックと柔軟性があります。

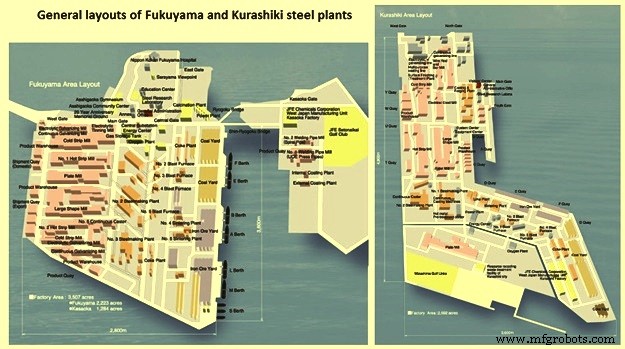

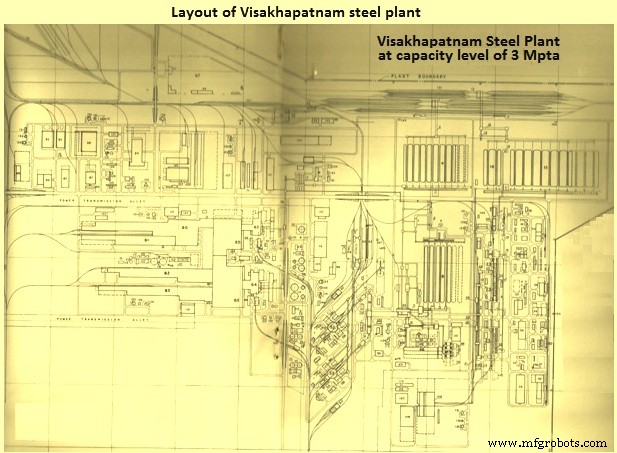

>日本の福山製鉄所と倉敷製鉄所の概要を図4に、ビシャカパトナム製鉄所の年間生産能力300万トン(Mtpa)を図5に示します。

図4福山製鉄所と倉敷製鉄所の一般的なレイアウト

図5Visakhapatnam製鉄所の一般的なレイアウト

製造プロセス