コンバーター製鋼における複合ブロープロセス

コンバーター製鋼における複合ブロープロセス

化学組成と温度の不均一性は、溶鋼浴での混合が不足しているため、トップブローコンバーターでの酸素(O2)ブロー中に溶鋼に発生します。コンバータのジェットキャビティの真下には比較的デッドゾーンがあります。トップブローコンバーターの製鋼プロセスを改善する必要性から、複合ブロープロセスが開発されました。

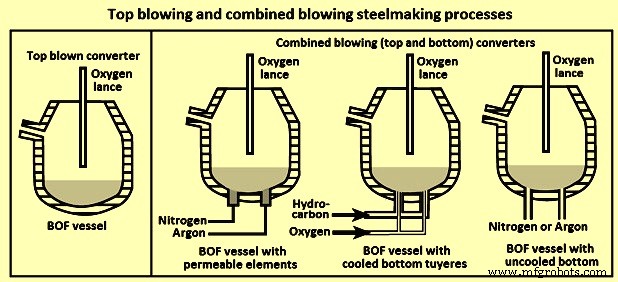

トップブローイングまたはボトムブローイングまたは混合ブローイングプロセスとしても知られる複合ブローイングプロセスは、トップブローイングランスとボトムからの攪拌を実現する方法の両方を特徴としています。混合ブローの構成の違いは、主に下部羽口またはパージ要素にあります。これらは、完全に冷却された羽口から、冷却されていない羽口、透過性の要素にまで及びます。底部攪拌システムの必要性は、高品質で要求の厳しい鋼種の生産に必要であり、プロセスが経済的であるために不可欠です。したがって、転炉(BOF)のキャンペーン全体にわたって、攪拌の適切な機能を確保する必要があります。図1は、トップブローと複合ブローの製鋼プロセスを示しています。

図1トップブローおよび複合ブロー製鋼プロセス

現在、上部と下部の複合ブローコンバーターは、一次製鋼プラントで一般的に使用されています。複合ブローコンバーターでは、バスの攪拌と混合は、上部のブローO2ジェットと下部の不活性ガスストリームによって強制されます。これにより、バスの高い混合効率を実現できます。まれに、O2は、同心の二重管羽口とシュラウドガスとともに底部から注入され、羽口の温度と底部の摩耗を制御します。ただし、不活性ガスパージは、一般に、摩耗、パージエレメントの寿命、および底部のより高度な制御を提供するため、コンバータの大部分には、ガスパージプラグを備えた底部攪拌が装備されています。

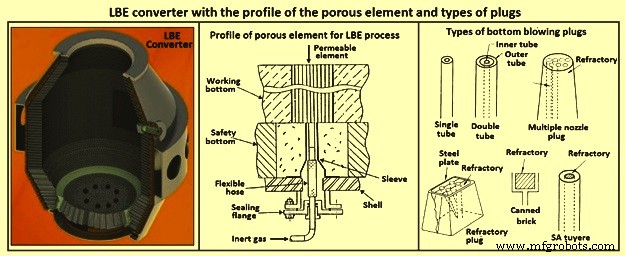

商業的に受け入れられた最初の複合ブロー技術は、ARBED-IRSIDによって開発されたLBE(Lance Bubbling Equilibrium)プロセスでした。このプロセスは、すべてのO2がトップランスから供給されるという点で、BOFプロセスとはるかに密接に関連しています。複合ブローイングの側面は、コンバーターの下部に取り付けられた一連の多孔質要素によって実現され、アルゴン(Ar)または窒素(N2)がブローされます。 LBEプロセスでは、N2ガスは通常、1分あたり3通常立方メートル(N cum / min)から11 N cum/minの範囲のブローの大部分にほぼ排他的に使用されます。ただし、ブローの後半では、N2の吸収が問題になる場合は、Arガスを使用して攪拌します。さらに、Arはブロー後攪拌用の不活性ガスとしてほぼ独占的に使用され、この時点で速度は10 N cum/minから17Ncum/minに増加します。図2は、下部ブローイングエレメントを備えたLBEコンバーターを示しています。

複合ブロープロセスでは、BOFの混合条件を改善するために、N2やArなどの不活性ガスを使用してボトム攪拌が広く使用されています。不活性ガスは、透過性要素(LBEプロセス)または羽口によって炉の底に導入されます。典型的な慣行では、N2ガスはO2ブローの最初の60%または80%で羽口または透過性要素を介して導入され、Arガスはブローの最後の40%から20%でオンになります。 O2ブローの最初の部分でのCOの急速な発生は、鋼でのN2のピックアップを防ぎます。多孔質要素のプロファイルを図2に示します

図2多孔質要素のプロファイルとプラグの種類を備えたLBEコンバーター

底部の蓄積とそれに続く多孔質要素の喪失は、このプロセスに関連する主要な問題です。 LBEエレメントを動作可能に維持することの難しさは、非冷却羽口の適用を追求することにつながりました。ここでも、O2はトップランスを介して供給され、不活性ガスは、一般に耐火マトリックスに設置された6本の小さなパイプで構成される管状設計の要素を介してコンバーターの下部から槽に導入されます。利用可能な断面積が大きいため、羽口の動作を維持するには、より大きな流量を維持する必要があります。

下部プラグ/ノズルの構成

複合ブローの初期開発は、基本的にボトムブローに使用される3種類のボトムプラグに基づいていました。まず、多孔質プラグのように動作する耐火要素があります。このユニットは、小さなスリットのある圧縮されたレンガでできています。ほとんどの羽口のように、それは鋼の浸透を防ぐのに十分なガス圧を必要とします。このユニットは、多孔質プラグよりも貫通力があります。第二に、非冷却羽口を使用して、ノズルごとに大量の不活性ガスを導入します。これにより、局所的に激しく攪拌され、堆積物に浸透しやすくなります。クーラントがなく、熱が発生して羽口の寿命が短すぎて実用的でないため、空気やO2は使用できません。 3番目のタイプは完全に冷却された羽口です。ここでは、不活性ガスまたはO2のいずれかを吹き込むことができるため、非常に強力な攪拌が発生し、底部の堆積物への浸透にほとんど問題はありません。すべての場合において、ガス配管は、炉の完全な回転を可能にするために、回転ジョイントまたはシールを使用して炉のトラニオンを通って配線されます。複合ブロー用に開発されたさまざまなタイプのボトムブロープラグを図2に示します。

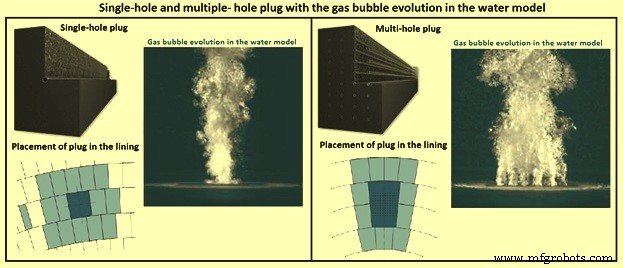

不活性ガスのボトムブローに使用されるプラグの設計の現状は、シングルホールプラグ(SHP)設計とマルチホールプラグ(MHP)設計に基づいています。これらのプラグ設計は、ボトムブロープラグの広く受け入れられている最先端の設計として確立されています。 SHPとMHPの両方のパージプラグは、流量が最適化されたパイプの直径とパイプの数で設計されています。ただし、不活性ガスボトムパージ用のMHPの方が一般的です。 SHPおよびMHP設計の両方のタイプのパージプラグは、マグネシアカーボン(MgO-C)耐火物に基づいており、通常、100%高品位溶融マグネシア、高品位グラファイト、最適化された粒度分布、および場合によっては添加剤で作られています。

BOFライニングキャンペーンが終了するまでの効率的なパージは、BOFショップのすべてのガスパージプラグの目標であり、適用されるガス流量の範囲、閉塞の可能性、および特定のプロセス条件下での摩耗率の影響を受けます。最高の安全基準は、ボトムパージに不可欠な要件です。

閉塞の可能性 –底部の堆積によるパージプラグの可用性の低下は、多くの場合、パージ効率が低い理由です。これにより、脱酸剤のコストが増加し、収率が低下し、ブロープロセスの効率が低下します。閉塞の主な理由は、非常に粘着性のあるスラグまたは高いスラグ飛沫頻度による底部の堆積、不活性ガス供給の問題、または不適切なパージプラグの設計です。 SHPを通る高いガス流量は、低いスラグ飛散速度でのスラグ閉塞の可能性を減らすのに役立ちますが、潜在的な底部の蓄積または不十分な不活性ガス供給を伴う高いスラグ飛沫速度は、非常に低い確率でSHPのかなり深い浸透を引き起こします再開。ただし、MHPのパージ効率は、流量が最適化された数、直径、および配置の多数のパイプによって向上します。 MHPの再開率は定期的に報告されており、ガス圧や不活性ガス供給の変動はありません。

安全 –通常、MHP設計には最高の安全基準が与えられています。ガス管はMgO-Cレンガに直接押し込まれます。何らかの理由でMHPへのガス供給が減少またはゼロになった場合、鋼の浸透はパージプラグにわずか数ミリメートルしか適用されません。 MHPを介した鋼のブレイクアウトのリスクは最小限に抑えられます。

パージ特性と摩耗率 – SHPの流動様式は、バブリングと噴射の間の移行ゾーン、または完全に噴射ゾーンにあり、単一のパイプの上に大量のガスが発生し、その後、大きなサイズ分布の小さな気泡に崩壊します。この流動様式は、一般に、摩耗率の増加によって特徴付けられます。 0.4mm/熱から0.7mm/熱。 MHP設計は、パージプラグの上にはるかに適切な気泡分布を提供し、小さな気泡の割合が高くなります。小さな気泡の比表面積が高いほど、ガスのパージと冶金学的効率が向上します。低いガス速度での逆襲現象と乱流の減少の結果として、摩耗率は一般に低くなります。図3は、水モデルにおける気泡の発生を伴うSHPとMHPを示しています。

図3水モデルでの気泡の発生を伴うSHPとMHP

複合ブローのプロセス

複合製鋼プロセスでは、鋼を精製するために必要なO2が上部に取り付けられたランスから吹き込まれ、下部攪拌プロセスに必要な不活性ガス(N2またはAr)が下部攪拌レンガを介して溶融物に導入され、プロセス条件が改善されます。最適化されたミキシング。攪拌ガスの流量と種類は、プロセスフェーズと鋼種によって異なります。底部攪拌により、金属スラグ平衡へのより速くより良い接近が達成されます。平衡と混合時間は、タイプ、数、攪拌機の位置、および流量によって異なります。より強く攪拌すると、熱力学的平衡が目的の方向にシフトし、混合時間が短縮されます。最終的な鋼の化学的性質にもよりますが、通常、N2からArへのシフトオーバーが必要です。下部攪拌システムの中央部分としてのバルブステーションにより、個々のパージプラグごとに個別のフロー制御が可能になります。

トップブロープロセスと同様に、O2はマルチホールランスを介して複合ブロープロセスで溶鋼浴に注入されます。金属液滴は、ジェットの衝撃と、ジェットが金属表面に衝突し、ガスが上方に偏向される衝撃領域からのガス流の剪断作用の結果として生成されます。ジェット液体の相互作用のこの効果は、(i)ディンプル、(ii)スプラッシュ、(iii)浸透の3つのモードで説明されます。

ガスに飛散する鉄滴の量とスラグは、金属の歩留まり、耐火物の摩耗、および脱炭の進行に影響を与えます。浴のくぼみの深さには気体と液体の特性の影響があり、臨界深さは飛沫の開始を示します。飛沫は特定のジェット運動量まで増加し、それを超えると減少します。飛沫の方向は、ランスのノズル角度、ランスの高さ、深さと直径から推定されるジェットキャビティのプロファイル、およびO2ジェットのオーバーラップに依存します。

BOFコンバーターの飛沫や吐き出しを制御するために、ランスの先端を変更するために多くの実験が行われてきました。 O2ジェットの最適な圧力分布には、ノズルの直径と傾斜角度を適切に設計することが重要です。さまざまな研究によると、コンバーターバスのボトム攪拌によるトップブローイングは、スプラッシュとスピッティングに関して、BOFコンバーターのトップブローイングよりも優れたパフォーマンスを発揮します。

攪拌のためのボトムブローの様々な方法が採用されてきた。下部の羽口には、複数の小さなパイプまたは複数のスリットが埋め込まれたセラミックプラグが使用されています。攪拌は、特殊な耐火性攪拌要素を使用するか、コンバーターの下部に配置された保護されていない小さな羽口を介して実行されます。

ボトムブローのプロセスは、効果的にバスの高さを上げ、トップブローBOFコンバーターで得られる摩耗プロファイルと比較して異なる耐火摩耗プロファイルを示します。このタイプのプロセスでは、羽口とその周辺の摩耗がひどいことが多く、溶鋼の乱流に耐えるために耐侵食性の高密度材料を使用する必要があります。

複合ブロープロセスは高価なガス(O2、Ar、N2)を使用し、これらのガスの正確な測定と合計は、管理制御用の日次レポートの生成にこれらの値を使用することにより、経済的運用と厳格な品質管理を支援します。コンバーターバスを攪拌するために、ArまたはN2ガスがコンバーター底部の多数の攪拌プラグブリックを通して注入されます。各シーケンスステップの総流量とガスの種類は、現在のブローのロードされたメニューから事前に決定されます。総流量は、均一な分布を維持するために各攪拌プラグブリックに1つずつ、複数のコントローラーに均等に分割され、コントローラーのリモート設定値になります。測定された流量は、各攪拌プラグブリックとガスタイプの温度と圧力に対して質量補償され、制御モジュールに入力されます。次に、4〜20mAの制御出力が制御バルブの位置を調整します。

攪拌プラグれんがが重いスラグで覆われていると、下流の圧力が上昇します。事前設定された制限を超えて増加した場合、制御はフロー制御から圧力制御に変わり、制御バルブは別の制御アルゴリズムに応答します。圧力が低下すると(ヒステリシス値未満)、制御はフロー制御に戻ります。非アクティブループはアクティブループの出力を追跡するため、制御モード間の切り替えは自動的に行われます。

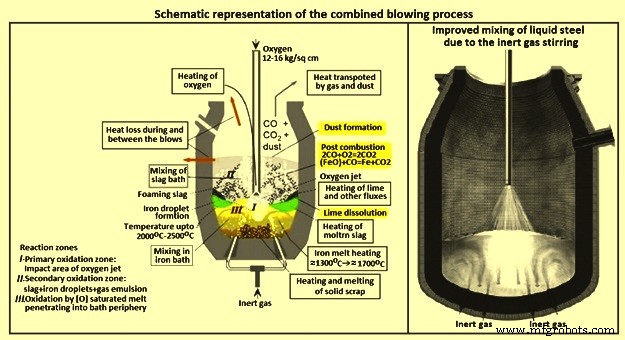

ガス消費量と流量制御範囲の敵の最適化、追加の入口圧力制御がインストールされています。フィーダーラインの圧力制御と攪拌ラインの個々の流量制御の組み合わせにより、個々の攪拌機の一定の流量が維持されるため、粘性スラグによる多孔質プラグの閉塞が回避されます。適切な計装により、オペレーターは多孔質プラグの状態を知ることができます。プロセスの信頼性は非常に重要です。フェイルセーフの哲学は、一般に、供給ライン(入口圧力が低い場合のガス切り替え)および個々のストリーム(媒体および電源障害の場合のフェイルセーフオープン)に提供されます。組み合わせたブロープロセスの概略図を図4に示します。

図4複合ブロープロセスの概略図

コンバーターの下部攪拌システムは、個別のHMI(マンマシンインターフェース)ステーションを備えたスタンドアロンユニットとして設置された、または新規または既存のネットワークへの統合のために提供されたPLC(プログラマブルロジックコントローラー)を介して制御されます。操作には柔軟性が必要です。選択した鋼種に応じて、ソフトウェアは、全熱中のArおよびN2流量の攪拌パターン(設定値パラメーター表)に従い、吹き込まれたO2の総量の関数として使用されます。設定値の変更と制御アクションは、フィールド信号に基づいて、オペレーターの操作なしで自動モードで実行されます。

タッピング、スラグ除去、および充電中は、耐火物の摩耗を減らし、多孔質プラグの寿命を延ばすために、事前定義された流量を確保する必要があります。攪拌プラグれんがの設計は、低い侵食速度、高度な耐剥離性、および柔軟なれんがの長さを備えていることにより、長寿命を保証することです。

O2ジェットに対する攪拌プラグブリックの配置は、下部攪拌システムの有効性にとって非常に重要です。攪拌プラグブリックの位置を最適化するために考慮すべき点は、(i)さまざまなプロセス条件下(ランス先端の設計やランスの高さの変動など)でのO2ジェットの影響、(ii)アスペクト比溶融物の高さからコンバーターの直径、および(iii)耐火物の摩耗への影響。通常、最新のCFD(Computational Fluid Dynamics)シミュレーションを使用して、BOFコンバーターの複雑な条件を考慮して、攪拌プラグブリックの位置を最適化します。

この分野での最新の開発は、特許取得済みの交互攪拌技術です。交互攪拌の実践では、攪拌要素のグループは、交互の高攪拌ガス流量と低攪拌ガス流量で制御されます。 BOFショップでこのテクノロジーを実装した後の、いくつかのキャンペーンにわたるプロセス結果の統計的評価は、冶金学的結果に悪影響を与えることなく、Arコストを30%削減できる可能性があることを示しています。

複合ブローの冶金効果

パージパターン、特にプラグの数、流量、およびパージガスの種類と品質は、BOF冶金に顕著な影響を及ぼします。これらのパラメータは厳密に調整する必要があります。そうしないと、プロセスが制御を超えてしまい、目的の冶金学的結果を達成できなくなります。以下は、複合ブローの冶金学的効果です。

カーボン/O2 –ボトムパージの結果、脱炭の動力学が改善され、したがって、鋼浴の過酸化なしでのブロー終了時のより低い炭素(C)レベルが達成されます。効率的なパージ性能の指標は、[C] x [O]製品です。これは、0.002%から0.0025%の平均範囲で、はるかに低いトップブロー作動コンバーターと比較されます。精製プロセスのために、存在する溶鋼浴とスラグと溶鋼浴の間にも非平衡状態があります。

適切なボトムパージプログラムを使用すると、ブロー終了時に反応を平衡に近づけることができるため、脱炭効果が強化されます。後攪拌の持続時間は、その効果をさらに強めます。最低のCレベルを目指すために、耐火物のライニングのC含有量も重要なパラメーターです。

トップブロー式コンバーターを参照すると、タッピング時に等しい[C]レベルで溶解した[O]含有量が低くなり、取鍋での脱酸剤の消費が最小限に抑えられます。また、タッピング時の最低精製レベルによって引き起こされる高価なRH(Rurhstahl Heraeus)デガッシング処理をリリースまたは保存する機会もあります。

鉄の収量 –ボトムパージ、溶銑組成([Si]含有量)、スラグの実施、およびブロープログラムは、スラグ内のFeOレベルに影響を与え、したがってスラグとライニングの間の化学反応電位および後攪拌の効果に影響を与えます。ボトムパージシステムを備えたBOFは、トップブローBOFコンバーターと比較して、スラグ中の鉄含有量が少なく、スラグの量も少ないという特徴があります。また、タッピング時のスラグ中のFeOレベルは、鋼浴に溶解したCに依存します。

マンガン(Mn) –タッピング時の等しいCレベルでのMn収率は、従来のトップブローBOFプロセスよりも高くなります。これに関連して、鋼種に応じて、二次冶金合金化に必要なFe-Mnは少なくなります。したがって、Mnレベルの調整はより適切に制御できます。

リン(P) –底部パージは、スラグ中のP2O5のより良い摂取能力と、より迅速な石灰溶解を特徴としています。 BOF転炉での精製プロセス中、特にハードブロー段階中に噴霧された溶鉄滴によれば、形成されたスラグの温度は溶融浴よりも高い。これにより、脱リン酸化の条件が弱くなります。パージにより、優れた浴攪拌とスラグと鋼浴間のより良い温度平衡により、スラグ温度が大幅に低下します。

攪拌後の影響 –後攪拌の主な目的は、一方ではタッピング時の最低CおよびPレベルの実現であり、他方ではタッピング温度の迅速かつ正確な調整(冷却効果)です。パージ時間と強度は、特定の元素レベルを達成するための2つの決定的なパラメータです。後攪拌は、鋼浴に溶解したCとO2を平衡に近づけることにより、脱炭効果を大幅に高めます。後攪拌は、BOFスラグの追加充填によって強化された溶鋼浴の冷却を引き起こします。これは、ファクター3でのP分布の強化と、タッピング時のPレベルの0.005%への減少を意味します。

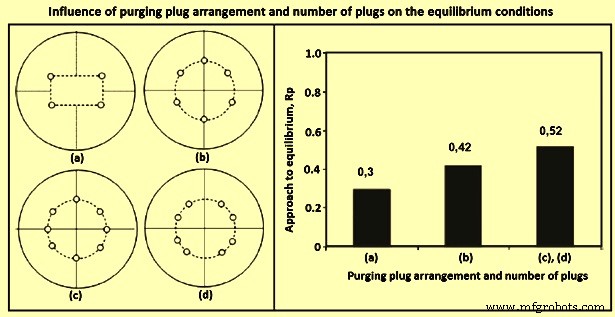

パージプラグの配置とプラグ数の影響 –パージシステムは、精製プロセス中の鋼浴の平衡状態に影響を与え、したがって冶金学的結果に影響を与えます。ボトムパージにより、ブロー終了時に平衡に近づくか、平衡に近づくことができます。脱炭と脱リン酸化の効果が大幅に向上します。パージの効果のために、パラメータRpが確立されています。 Rpは、実際の状態と状態の平衡の比率を表します。平衡に達した場合、パラメータRpは1です。プラグの数を増やすと、バスの攪拌が強化され、Rpの値が1に近くなります。図5は、平衡に近づく際のさまざまなプラグの配置と数の結果を示しています(パージパラメータRpによって定義されます)。

図5平衡状態に対するパージプラグの配置とプラグの数の影響

浴の攪拌または混合の指標は、相対的な混合時間です。混合時間の短縮は、浴の混合/速度論の改善、したがって化学反応の加速(反応経路の短縮)を意味します。浴の動力学を説明するためのさらなるパラメータは、混合エネルギーです。混合エネルギーには、ランスの高さ、形状、ブローの練習、液体金属のバスレベル、およびボトムパージシステムを備えたトップブローコンバーターの場合は、パージ流量も含まれます。

ボトムパージシステムを正常に動作させるための鍵は、主要なパージパターン、プラグの数、摩耗率、および各プラグの可用性です。パージプラグの配置はほとんど無関係であり、単なる設計要素です。

パージ強度の影響 –パージ強度のレベルは、鋼浴で最低の[C]x[O]生成物と鉄の損失を達成するための決定的な役割を果たします。最小レベルのパージにより、[C] x [O]生成物が大幅に減少します。特に、設定された流量0.06 N cum /tminを下回る場合に顕著です。

運用上のメリット –ボトムパージシステムを使用したトップブロープロセスは、乱流の少ない精製にも反映されるため、スロップが減少し、歩留まりが向上します。さらに、総O2消費量は約2%であり、タッピング温度は従来のBOFプロセスと比較して平均10℃低くなっています。これは、鋼浴のより良い浴攪拌と均質化された条件の結果によるものです。トップブロー操作のコンバーターと比較して、充電された石灰の量は約10%から15%減少します。

N2からArへの理想的な切り替えポイント

タッピング時のN2レベルは、N2からArへの切り替えポイント、特にパージ流量をシフトすることにより、精製プロセス中に柔軟に調整されます。通常の方法では、精製開始時のN2流量を減らし、切り替え後のArパージ強度を大幅に増加させます。したがって、最低の[C] x [O]製品を実現するには、精製期間の最後の3分の1で集中的にパージすることが適切です。

通常、精製プロセスのガスタイプとパージ強度の25%までは、鋼浴のN2レベルに影響を与えません。この精製段階でのArによるパージは、費用効果が高く、目的がありません。 ArはN2よりも高価です。最も低いN2レベルを目指すには、ブロー時間の25%から50%の間でN2からArに切り替える必要があります。スイッチングの遅延、特に精製の50%以上は、タッピング時に非常に高いN2レベルを引き起こします。

ボトムブローの導入により、特にコンバーターの下部でのスプラッシュが大幅に増加します。同時に、これはコーンの金属損失とスカルを減らします。複合ブロープロセスの成功は、下部攪拌装置の有効性に依存します。これらのデバイスは、信頼性が高く、効果的な攪拌を引き起こし、適度に長い寿命を持ち、コンバーターの動作中にブロックされないようにする必要があります。

スラグスプラッシュと複合ブロー

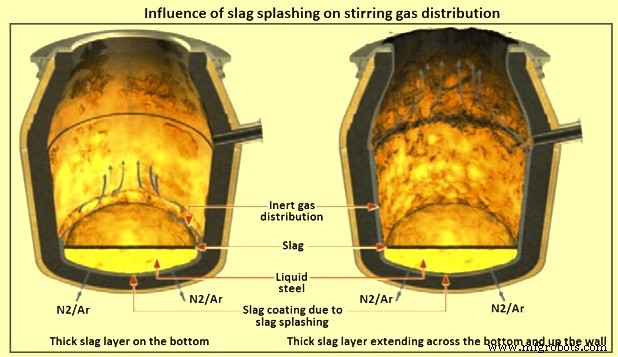

スラグスプラッシュは、BOFキャンペーンの寿命を非常に長いレベルに延ばすために使用される実証済みの手法です。タッピング後、コンバーター内のスラグは、2分から5分の範囲の期間中にライニングのさまざまな領域にN2をはねかけます。また、スラグコーティングやスラグ洗浄などの慣行もあります。この方法では、タッピング後にコンバーターに少量の液体スラグが保持されます。スラグはドロマイトまたは生のドロマイトで強化されています。その後、コンバーターを数回揺り動かして、底部とその周辺をスラグの薄層で覆います。ホットパッチとガンニングは、コンバーターの耐火ライニングの寿命を延ばすための他の手段です。

スラグの飛散は、クリーミーで粘着性のあるスラグに最適です。しかし、粘着性のあるスラグは、コンバーターの底部にスラグの層を蓄積させ、羽口/プラグからのガスジェットの自由な進化を妨げたり、それらを完全にブロックしたりします。これは通常、下部攪拌システム自体の誤動作ではありませんが、ガスの分布が悪いため、冶金学的結果が大幅に低下します。

底部攪拌要素を覆うスラグ層では、ガスを方向付けられたジェット気流で注入することができないため、効果的な底部攪拌は不可能である。それは、逃げる亀裂を見つけるまで、ライニングとスラグ層の間を這う。この場合、重要な攪拌効果を完全に確立することはできなくなります。スラグの層が非常に厚い場合、ガスはバレルに沿って上部コーンまたは口までクリープする可能性があり、攪拌効果や冶金効果はまったくありません。この現象を図6に示します。これは、炎で識別できる天然ガスを使用して確認されています。記載された地域で天然ガスが逃げていることが検出された。図6の左側は、底部を覆っているスラグ層の状況を示しています。右側は、スラグが集中的に飛散した場合に作成された、底部、下部ナックル、バレルを覆うスラグ層の状況を示しています。

図6攪拌ガス分布に対するスラグ飛沫の影響

極端な場合、不活性ガスは溶融物にもスラグにもまったく接触しないことがわかります。したがって、底部攪拌システムの機能を維持するためには、底部の厚さを定期的に管理し、早期の対策を開始する必要があります。

複合ブローの利点

ボトムパージシステムを実装する基本的な理由は、一方では冶金学的結果を改善するためであり、他方では低コストで高品質で経済的なO2鋼の生産を保証するためです。 BOFコンバーターのトップブローイングに対する複合ブローイングコンバーターの最も重要な利点は、(i)ブローサイクルの加速により、タップからタップまでの時間が短縮され、(ii)スラグの形成がより短く迅速になり、スラグと鋼浴間の相互作用が改善されることです(スクラップ/フラックス添加溶融のより良い条件、より高いスクラップ/溶銑比)、(iii)再ブローの減少と組成と温度の打撃率の増加、(iv)鋼浴の均質化/攪拌と温度分布の改善、(v )特定の組成を達成する際の精度の向上、(vi)プロセス制御の改善(タッピング温度と元素レベルの精度の向上)、(vii)鋼とフラックスの添加収率の向上(スラグ量の減少、スラグと溶融ダストへの鉄の損失の減少)、 (viii)飛沫と吐き出し、およびスロップが少ない、(ix)(FeO)、[P]レベル、および[Mn]酸化が少ないため、O2の消費量が少ない、(x)スラグ中の酸化鉄が少ない、(xi)吹出し効率が向上しているのため 強く強化された溶融攪拌、(xii)鋼の最終O2含有量が少ないため、必要な脱酸剤(鉄合金およびアルミニウム)の量が少ない、(xiii)手順の最後に不活性ガスが吹くため、鋼の品質が向上する金属中のガスの濃度を減らし、(xiv)過熱したFeOに富むスラグを避けることにより、耐火性ライニングの寿命を延ばします。

複合ブローの欠点は、(i)複合ブロープロセス用のコンバーター装置がより複雑であり、ショップのコストが高くなることですが、これは上記の利点によって十分に補われます。(ii)Arガスのコストが高い多くの場合、少なくとも部分的にN2に置き換えようとしていますが、(iii)他のコンバーターライニングと比較してレンガの摩耗が激しいため、下部攪拌ノズルまたはレンガの可用性は100%未満であることがよくあります。

製造プロセス