操業中の高炉の不規則性

操作中の高炉の不規則性

高炉(BF)を安定して効率的に運転するためには、装入物をスムーズかつ均一に下向きに移動させ、炉ガスを上向きに移動させることが非常に重要です。これを確実にするために、最近多くの作業が行われてきました。これには、(i)装入物の特性の改善、(ii)炉装入システムの改善、(iii)BF冷却システムの改善、(iv)人為的ミスを排除するためのBF操作の適切な自動化と制御が含まれます。 (v)炉の操作手順の改善。これらの改善にもかかわらず、BFは、カジュアルなオブザーバーが信じるように導くことができるほどスムーズに実行されるとは限らず、操作中に不規則性が発生します。しかし、炉の不規則性は以前ほど頻繁ではありませんが、それでもBF操業の混乱はかなりの懸念を引き起こし、迅速な思考と適切な判断とスキルの使用、およびタイムリーな是正措置を必要とすることがよくあります。深刻なトラブルを防ぐためのオペレーターの役割。

BFの動作異常の主な理由は、(i)クーラーの漏れやバルブなどの機械装置の故障、(ii)充電不良、タッピングの遅延などの動作不良、(iii)物理的異常です。 BF内で起こっている化学変化。 BFの主な動作上の不規則性を以下に説明します。

かまどがぶら下がって滑る

吊り下げは、BFの上部に装入された装入物が炉の炉床に向かって連続的に移動しないときに発生するBFの現象です。吊り下げは、荷物が下がる途中で非常に高い抵抗に遭遇し、荷物の移動が停止したときに発生します。吊り下げは、炉のスタック内の装入物のブリッジによって発生します。それが発生すると、ハングの下の材料は下向きに移動し続け、固体材料がないが非常に高圧の高温ガスで満たされた空間を形成します。このスペースは、ハングが最終的に崩壊するまで成長し続けます。

吊り下げが崩壊すると、吊り下げの下に作成されたギャップのために材料が落下します。ハングの崩壊は「スリップ」と呼ばれる現象であり、BFの不規則な動作を引き起こし、BFパラメータに影響を与える不均一なガス分布をもたらします。炉が滑っている間、装入された材料は、熱的に準備されていない状態で炉の炉床に向かって制御不能に落下し、炉が冷えることにつながる。また、非常に強い力で高温ガスを上向きに押し上げます。ひどい場合には、吊り下げられた材料の突然の下向きの推力が、爆発の力で高温ガスを上向きに押し上げます。この突然のガスの急増により、上部のガスブリーダーが開き、場合によっては非常に大きくなり、炉の上部の機器に深刻な損傷を与えることがあります。

滑りに先行する吊り下げは、いくつかの材料が荷電粒子間の空隙を閉じてそれらを緩く結合するため、電荷の透過性が低下するいくつかの異なる条件のいずれかによって引き起こされます。装入物に含まれる微粉の割合が高く、炉ガスの速度が比較的速い場合、微粉は他の粒子間の開口部を閉じ、吊り下げを引き起こします。場合によっては、溶融したスラグが液滴状に上向きに吹き飛ばされ、その後、より低温の負荷物質と接触すると、再固化して粒子間の開口部を閉じ、粒子を結合する傾向があります。

場合によっては、一酸化炭素(CO)分解反応2CO =CO2 + Cが触媒され、炭素(C)が煤として堆積します。これにより、粒子間の開口部が閉じられ、粒子が一緒に保持されます。負荷のアルカリ含有量が高い他のいくつかのケースでは、アルカリ化合物はアルカリ蒸気に還元され、炉ガスとともに上昇し、装入物のより冷たい部分で凝縮して、同じタイプの吊り下げ状態を引き起こします。

>別のタイプのハングは、非常に効率的に実行され、最高の生産率にプッシュされているBFで発生することがあります。これらの条件下で、ガス分布、コークスの強度、または負荷の粒子サイズにわずかに不利な変化がある場合、鉄負荷の酸化鉄は十分に急速に金属鉄に還元されず、鉄になります酸化物が溶けて、液体としてコークス粒子に流れ落ちます。これが発生すると、液体酸化鉄は固体鉄に還元され、還元によってかなりの熱が消費されます。したがって、コークス粒子が一緒に接合され、BF内の移動質量の透過性が大幅に低下し、炉がぶら下がることになります。

BFが重質材料の品質(特に還元性)に対して高すぎる火炎温度で動作している場合にも、同様のタイプの吊り下げが発生する可能性があります。高温等温線が炉の上方まで十分に膨張すると、還元されていない材料が溶け始め、その材料がより還元性の環境に下がると、還元され、温度に応じて固化する可能性があります(FeOの融点は約1,370です)。 ℃と純鉄は約1,535℃です)、負担を閉じます。

負荷が炉内を適切に移動しておらず、炉内での材料の移動が遅い場合、オペレーターは、非常に悲惨な事態になる可能性のある大きな滑りを回避するために、直ちに修正措置を講じる必要があります。非常に極端な条件下では、スリップが炉の冷却につながる可能性があります。吊り下げと滑りはすべて適切に分析して吊り下げの原因を特定し、操作手順を変更して吊り下げが再発しないようにする必要があります。

通常、BFで行われる吊り下げには2つのタイプがあります。これらは、(i)スタックの上部で発生し、主に炭素堆積反応とアルカリ蒸気凝縮のために発生する上部吊り下げ、および(ii)下部スタック、腹、およびボッシュ領域で発生する下部吊り下げであり、スタック内にボイドが生成されるため、配置します。

BFにぶら下がっているのを取り除くための是正措置は、(i)大きな塊状石灰石の使用であり、その焼成によりBFでCO2(二酸化炭素)が生成され、溶液損失反応が発生し、 (ii)炉内のガスの分配と流れを改善するために、爆風の温度と圧力を下げる。長時間の重い吊り下げの場合、熱風の圧力が少しの間大幅に低下します。この熱風の圧力の急激な低下によって生じる衝撃により、炉がスリップします。このスリップは通常重いため、この修復アクションは、炉床に液体金属とスラグが最小限に抑えられているときに、炉を軽くたたいた後にのみ実行する必要があります。極端な場合には、炉を吹き飛ばしてボッシュレベルにし、コークスブランクを充填することで、持続的な吊り下げを治すことができます。

足場

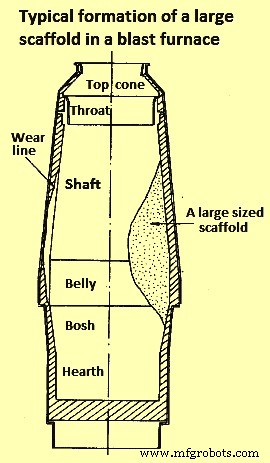

足場という用語は、付着物またはかさぶたが炉壁に蓄積し、BFのスタックの断面積を減少させる場合に使用されます。足場は通常、BFの内側にある中実のシェルと、このシェルとBFの壁の間にある緩い負担材の層で構成されています。足場は、高炉のスタックの比較的高いレベルで、またはスタックの比較的低いレベルで、ボッシュの上部近くで発生する可能性があります。異なるBFからの足場の構造と位置の間に共通点がほとんどないため、足場のタイプを一般化することは困難です。ただし、足場は一般的に2つのグループに配置できます。これらのグループは、(i)積層足場、および(ii)非積層足場です。積層構造の足場は、金属鉄(Fe)の交互層とアルカリが豊富な負荷で構成されています。足場はBFにぶら下がる原因となる可能性があります。 BFでの大きな足場の典型的な形成を図1に示します。

図1BFでの大きな足場の典型的な形成

ボッシュの上部近くに足場が形成されるのは、装入物に過剰な微粉があり、スラグの通常の石灰化学組成よりも高いためです(スラグの塩基性が高いことによって反映されます)。炉スタックで形成されたスラグへの石灰の溶解は、スラグの融点を上昇させます。スラグは懸濁液中の負荷から微粒子の一部を運ぶことが多いため、融点の上昇により、この微粒子とスラグの混合物が上部のボッシュ壁に付着する可能性があります。上部のボッシュ壁に蓄積したこの堆積物は、高温の炉のガスを炉の中心に向けてさらに偏向させます。壁に沿った高温ガスの量が少ないと、付着物は冷えて完全に固化する傾向があります。これらのかさぶたは、BFの断面積の大部分をブロックするまで成長する可能性があります。

安定した有害な足場形成の前提条件は、(i)足場を構築するためのBF負荷に適切な材料が存在することです(例:微粉、不十分なスクリーニング負荷、劣った低温還元劣化特性を持つ焼結物、長期間保管された湿ったおよび冷たい焼結物の使用) 、または小さなサイズのコークスなど)、(ii)負担材料の凝集のための凝集(セメント)材料の存在、(iii)BFのシャフト壁に足場を構築するための固定(固定)メカニズムの存在ライニング材との化学的結合、冷却プレートの周囲の物理的固定、ボッシュ壁に向かってアーチを構築する、または単に壁に凝集する材料を凝縮する、(iv)付着しているコンポーネントの継続的な供給、および(v )形成された足場は、下降する材料の摩耗力に耐えるのに十分な強度があります。

足場が配置される場所は、凝集材料、付着材料、負担材料、炉の操作、および冷却要素やライニング材料などの炉の構造上の特徴によって異なります。シャフト、ボッシュ、ベリーなど、BFのさまざまなレベルに配置できます。

アルカリまたは亜鉛化合物は、BFの底部近くで金属蒸気に還元されます。これらの蒸気は、炉ガスとともに上昇してより低温の上部に到達し、そこで再酸化されて非常に微細な固体粒子になります。これらの微粒子は、炉壁に閉じ込められた他の微粒子とともに炉壁に付着します。これは、足場の形成を開始するもう1つの原因でもあります。

足場による閉塞は、鉄含有材料の製錬に利用できる領域を減らします。足場は、炉内のガスの流れを歪め、炉の吊り下げと滑りを促進しながら燃料率を高めます。また、炉の生産性も低下します。燃料率が高いため、炉の燃料効率は低くなります。足場が壁から外れると、それは囲炉裏に降りてきます。これは深刻な炉の混乱を引き起こし、溶銑の品質を低下させます。かさぶたのサイズが大きすぎると、BFが冷える可能性があります。

チャネリング

チャネリングの現象は、炉内の上昇ガスが炉内で半径方向と円周方向の両方で適切に均一に分布せず、抵抗が最小の通路を見つけた場合に発生します。高炉でチャネリングが発生するさまざまな原因は、過剰な微粉の装入、炉内の装入物の不適切な分配、および炉床内の高レベルの溶鉄と液体スラグです。チャネリングは加熱と還元のプロセスを混乱させ、それが溶銑の品質に影響を及ぼします。

チャネリングの兆候は、(i)BFが圧力降下を増加させることなく爆風を受け入れる、(ii)BFを出るトップガスの温度が高い、(iii)CO / CO2比が高い、(iv)トップガスの含有量が高い煙道ダストの増加、および(v)コークス率の増加があります。

微粉充填の場合、チャネリングはBFの壁での熱負荷の増加につながり、その結果、BFの動作が不安定になり、生産量が減少します。罰金のために、上昇するガスは、罰金の周りの領域とチャネルから迂回されます。上昇するガスのこの迂回は、材料の予熱と還元プロセスを混乱させます。それは、予定外のブリーダーの開放、溶銑の化学的性質の逸脱、BFの不安定な生産、および炉の生産性の低下を引き起こします。チャネリングを効果的に予測できれば、原材料の品質を改善するか、BFの動作を調整することで、BFの熱負荷を減らすことができます。

BFでチャネリングする場合の重要な側面は、(i)BF電荷がサイズと電荷分布の両方に関して不均一である、(ii)臨界ガス速度を局所的に超える可能性がある、(iii)より軽い粒子(コークス)がそれらの領域から吹き飛ばされ、低速の領域に堆積し、重い鉱石が優先的に沈降します(鉱石シフト)。(iv)(iii)で発生する現象は、透過性の低い領域のコンパクトさに寄与し、半径方向の圧力降下をさらに大きくします。不均一で、(v)炉内のガスは、チャネリングと呼ばれる別個のチャネルのシステムを流れます。(vi)「ヒステリシス効果」のため、ブラスト速度を以前の値に戻すことは解決策ではありません。

チャネリングの制御に必要な予防措置には、(i)強度が高く、サイズ分布が狭く、最適なサイズの負担材を使用すること、および(ii)最高圧力を高いレベルに保つことが含まれます。

ブレイクアウト

「ブレイクアウト」とは、BFのボッシュ、羽口、または炉床からガスとコークス、またはスラグ、または鉄が逃げる状態と結果を表すために使用される用語です。ブレイクアウトは、炉内の溶融ゾーンの下の任意のポイントで発生する可能性がありますが、深刻なブレイクアウトのほとんどは、液体スラグと液体鉄です。液体鉄のブレイクアウトは、炉床にある鉄の表面より下のレベルで発生し、炉床の壁と冷却ステーブを通過するか、炉床の底から炉床の冷却ステーブの下に出ます。 BFブレイクアウトは、BFの操作においてまれで潜行性の危険です。ブレイクアウトは、ボッシュレベル、羽口ストック(ブレストクーラー、ブローパイプ、または視力)、または炉床で発生する可能性があります。

スラグの発生は、液体の鉄と水が接触した場合ほど爆発の危険性がないため、通常、鉄の発生ほど深刻ではありません。どちらのタイプのブレイクアウトでも、可能であれば、タップ穴を開けてできるだけ多くの液体材料を排出し、炉を爆風から外す必要があります。

スラグブレイクアウトの場合、ブレイクアウトは水の流れによって冷やすことができ、ブレイクアウトが発生した穴は、耐火レンガを交換するか、開口部に耐火粘土グラウトを注入するか、プラスチックセメントを打ち込むか、アスベトスロープを入れることによって閉じることができます

鉄のブレイクアウトの場合、実質的に制御はありません。溶銑は、炉が乾くまで穴から出て行きます。溜まった鉄分を取り除いた後、適切な耐火物を使用して穴を塞ぐことができます。鉄の発生がひどい場合は、通常、完全な炉床の修理が必要です。重度ではないブレイクアウトの場合、損傷した炉床冷却ステーブを交換する必要があることがよくあります。

ブレイクアウトは、炉床の壁の故障によって引き起こされ、その結果、溶鉄または液体スラグ、あるいはその両方が、制御されていない方法で炉および周囲の補助装置から流出する可能性があります。炉床が注目を集め、より重く、より強く、より高価な炉床の構造が開発されたため、最近、炉床の破裂の危険性は著しく減少しました。

スラグの発生は、炉床冷却ステーブの上部から羽口の高さまで発生します。それらはめったに危険ではありませんが、レンガの裏地にいくらかの損傷を引き起こす可能性があり、結果として修理が遅れ、それらによって引き起こされた混乱を片付けるのに必要な時間がかかるため、かなりの迷惑になります。

高炉ガス、ガス、コークスのブレイクアウトは、通常はボッシュブレイクアウトとして知られていますが、ほとんど過去のものです。それらの除去は、操業慣行の改善、ますます劣る鉱石でのよりスムーズな作業、より暴力的でない「スリップ」、および一般的なボッシュの強化に起因する可能性があります。現在の炉の操業管理では、まれな間隔を除いてボッシュが故障することはありません。

ボッシュブレイクアウトの原因は、(i)高圧の爆風、非常に重いスリップ、または炉床壁の激しい作業など、炉内の状態によるものであり、これらはすべてブレイクアウトにつながる可能性があります。(ii)炉床の破壊バンド、冷却プレートの排出、またはバンドとプレートの間のレンガの一部、または(iii)ボッシュ冷却ステーブのひび割れと開放。

BFのこの部分に、設計や構造の欠陥、構造の弱さ、補強が不十分、または不適切に冷却されたレンガのセグメントが組み込まれている場合、安全な練習方法は羽口の胸やボッシュブレイクアウトを防ぐのにほとんど役立ちません。そのようなブレイクアウトが突然発生するため、修正の実践方法はほとんど役に立ちません。おそらく、予防の95%は建設にあり、5%は経験、リソースの充実、信号へのアクセスと脱出の可能性のためのキャストハウスの配置にあります。

過去数年の間に、深刻なブレイクアウトは、ボッシュと羽口の胸よりも炉床でより頻繁に発生しました。実際、これは常にそうでしたが、炉床に少量の溶銑が含まれているため、特に爆風圧力が高くないため、爆発は必ずしも深刻ではありませんでした。トン数の増加と高速運転により、ブレイクアウトは深刻な割合を占め、時には炉を破壊し、時には人命を犠牲にし、ほとんどの場合、ひどい混乱、遅延、および不便を引き起こしました。

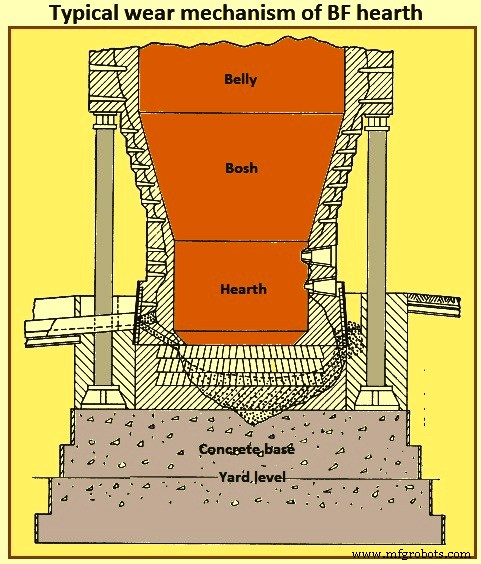

炉床のブレイクアウトの原因となる炉壁内の破壊機関は、(i)特に蛇口の穴の上の熱風による炉壁の侵食、(ii)液体鉄と液体スラグの化学的作用によるレンガの崩壊、 (iii)レンガの接合部を貫通する際の溶鉄の機械的作用。図2は、BFハースの典型的な摩耗メカニズムを示しています。

図2BF炉床の典型的な摩耗メカニズム

冷蔵炉

タッピングに悪影響を与えるため、これは非常に深刻な障害です。これは、燃料の投入量が少ない、爆風の水分が多すぎる、羽口から水が漏れているなどの原因で発生する可能性があります。これらの理由により、冷却は徐々に行われ、深刻になる前に修正できます。大きな滑りはまた、BFの冷却を引き起こす可能性があります。すべりによる冷え込みが急です。

BFが冷える一般的な理由は、通常、準備ができていない長い停止です。準備された停止でさえ、再起動中に炉床が冷えた状態になる可能性もあります。 BFの冷却は、動作の不規則性、負担の不適切な充電、主要な機器の故障、深刻な水漏れなど、いくつかの理由で発生する可能性があります。

通常の還元および溶融プロセスを維持するために羽口に不十分なコークスまたは他の燃料が存在する場合、BFは冷える可能性があります。 BFが低温の症状を示した場合、BFオペレーターは難しい選択に直面します。彼が風を吹き続けると、排出できない液体が生成され続けます。炉床内の高レベルの液体は、羽口とブローパイプの燃焼につながる可能性があります。一方、ブローを停止すると、スラグが羽口やブローパイプに入り固化して、これらの部品に重大な損傷を与えます。さらに、この損傷を修復するには時間が必要です。これにより、炉がさらに冷却され、回復がさらに困難になります。

通常の運転中、BFは通常、炉が冷却の症状を示す前に警告信号を出します。警告信号は通常、(i)風量の減少と、炉の低温運転による負荷の動きの遅さ、(ii)炉内での頻繁な吊り下げと滑り、(iii)タップされた溶銑と液体スラグの温度が以下で構成されます。常温、(iv)タップされた液体スラグは粘稠であり、スラグランナー内を自由に移動しない、(v)タップ穴から出てくる水、(vi)スラグまたはスラグ-金属混合物による羽口およびブローパイプの閉塞、( vii)タッピング中の溶銑とスラグの不十分な排出および/またはタップ穴の開放の遅延のいずれかによる炉内の溶銑とスラグの過剰な蓄積、および(viii)デッドマンエリアのコークスが非常に少ない。炉が警告信号を出し始めたら、BFが冷えに近づくのを避けるために是正措置を講じる必要があります。是正措置はいくつかありますが、装入物のコークスを増やして、高温側で炉を運転することをお勧めします。

要するに、BFの冷却の理由は、(i)過度の水漏れ、(ii)仕様外の炉装入物(原材料)、(iii)装入物の品質の大幅な変動、(iv)である可能性があります。機器および測定装置が適切に校正されていないか、誤動作している、(v)BFオペレーターが、利用可能なデータから炉内で起こっていることを適切に読み取ることができない、(vi)BFオペレーターが、問題に反応していないか、遅れて反応している運転中に気づかれ、(vii)早期警告信号は無視され、高層階に報告されない、(viii)漏水検査、鋳造所の慣行、および炉のブランキングなどに関する技術規律の違反、(viii )運転員の経験不足、(ix)充電システム、熱風システム、ガス収集および洗浄システムなどの主要機器の突然の故障による準備の整っていない炉の停止。ペアになり、(x)タップホールまたはハースが発生し、回復に長い時間がかかります。

柱

ブラストが炉の中心まで浸透できない場合は、周囲に環状のホットゾーンを備えたストックのコールドセントラルカラムが形成される可能性があります。これはピラーとして知られています。羽口の穴から直接挿入されたバーは、両端に赤い高温部分があり、炉内にピラーが存在する場合は低温の中央部分が表示されます。このロッドの冷たい中央部分の範囲は、炉内に存在するピラーの範囲を示しています。ピラーリングは、より浸透してピラーを加熱する可能性のある爆風圧力を上げることで排除できます。

ガス摂取の窒息

ほこりが取り込みと下降管に蓄積した場合、BF操作を一時停止する必要があり、クリーンアップ後にのみ再開できます。これは、ガス吸収設計の欠陥、特に不適切な断面と不適切な接合部が原因で発生します。

タップ穴からのフラッディングとコークスの排出

ボッシュでは、液体金属とスラグが、上昇するガスの上向きの推力に逆らって、浸透性のコークス層を通って滴り落ちます。ガスまたは液体の流れの増加は、液体金属とスラグが下向きに流れるのを防ぎ、液体の重量がガスの上向きの推力に打ち勝ち、突然炉床に降下するまで、コークスの隙間に蓄積する可能性があります。この現象はフラッディングとして知られており、高い空隙率を持つことによって、つまりコークスの平均サイズを大きくすることによって最小限に抑えることができます。炉内の劣化が減少し、その結果、ボッシュ領域の透過性が向上するため、より高品質のコークスも有益です。

羽口のレースウェイの容積に制約を課すものはすべて、停滞とその後の洪水の傾向を引き起こします。均一な吹き込み速度の中断により、レースウェイが崩壊し、再開すると、コークスの小さな粒子がレースウェイに再び入ることができず、その結果、羽口領域で燃焼する代わりに炉床に降下し、それによってチョーク炉床が発生します。スラグからのコークス放出とタッピング中の鉄のノッチのよく知られた現象。これはしばしばコークスの品質に対する不当な批判につながります。これを回避するには、炉を均一に吹き付けるのが最善の方法です。

羽口、蛇口、クーラーの漏れ

適切な設計にもかかわらず、炉の水冷部品は崩壊する可能性があり、これらは可能な限り直ちに交換または修正する必要があります。サルは厄介な部分であり、頻繁に交換する必要があります。故障したクーラーを修理または交換できない場合は、水道本管から切り離して使用しないようにする必要があります。

炉の下部に羽口やクーラーが漏れると、これらが時間内に修正されない場合、壊滅的な影響を与える可能性があります。漏れたタップホールクーラーは蒸気の発生につながり、それが炭素炉床に接触すると炉床のライニングを侵食し、資本修理のためにキャンペーンを停止する必要があります。これらのトラブルを最小限に抑えるために、タップ穴のメンテナンス手順に注意深く従う必要があります。

製造プロセス