高炉冷却システム

高炉冷却システム

高炉(BF)のリライニングに必要な巨額の設備投資を考慮して、これまでBFのキャンペーン寿命を延ばすために多大な努力が払われてきました。 BF製鉄プロセスの開発と材料科学の進歩により、BFの生産性、燃料消費量、製品品質、およびキャンペーンライフが向上しました。 1990年代までのBFキャンペーンの期間は、主に下部シャフトの寿命、つまり最も高い熱負荷の領域に影響されました。熱伝達、熱応力、および炉のキャンペーン寿命のすべてのパラメータが分析されていない場合、BFの故障につながる可能性があります。

効率的な冷却は、炉の内層の熱負荷とそれに伴う摩耗のバランスを取り、シェルとその冷却要素を保護するために必要です。 BFの冷却システムは、BFのキャンペーンライフ、ひいては運用コストにおいて重要な役割を果たします。 BFのシェルと炉上部の耐火物ライニングの間に水を循環させる冷却要素を設置して、これらのコンポーネントを熱放射から保護します。

当時の有名なBFマンであるFritzWLurmanは、「いわゆる耐火材料の使用に関係なく、BFの壁を維持するための最良の手段は冷却水を使用することです」と1892年に意見を述べました。 BF冷却システムの機能は、炉のシェルを冷却し、過熱とその後の溶け落ちを防ぐことです。冷却システムは、BFで発生した余分な熱を取り除きます。したがって、冷却システムはシェルとライニングの温度の上昇を防ぎます。 BFのシェルを冷却する方法はいくつかあります。

BF冷却システムは1884年から開発されています。それ以前(1920年代まで)、冷却は炉床とボッシュエリアにのみ適用されていました。 1930年代と1940年代までに、シャフトにも冷却が適用されました。同時に、炉殻のシャワーやジャケット冷却などの外部冷却方法が試されました。この方法は、炉のシェルから冷却媒体に熱を抽出することに依存しており、熱伝達中に高い熱応力が発生するため、シェルの完全性が損なわれます。

過去には、独自のクーラーを備えていることに加えて、炉床と炉の底に隣接するシェルの部分も、水噴霧によって外側のいくつかの炉で冷却されていました。また、以前は、外部冷却(スプレー冷却、ダブルシェル)と組み合わせて、炉の熱を冷却媒体に伝達するために、さまざまなサイズ、数、および設計の冷却ボックスが使用されていました。

鋳鉄製の冷却ステーブを備えたBFは、1900年代半ばから稼働しています。ステーブは、1つまたは複数の内部水路を備えた冷却装置であり、BFの内面に多数設置され、炉内の高温ガスや溶融負荷物質から鋼製シェルを保護し、内部のプロファイルを維持します。かまど。主にステーブに必要な3つの特性は、(i)長寿命と信頼性、(ii)適切な冷却能力、および(iii)断熱能力です。

1つ目は長寿命と信頼性です。構造上、BFの外側からステーブを修理することは不可能であるため、ステーブが損傷した場合は大規模な交換作業が必要になります。ステーブが損傷すると、BFの運転に深刻な悪影響を及ぼし、水漏れによる長時間のブロー停止や炉内の温度低下を引き起こしたり、プロファイルを変更したりして、運転に失敗する可能性があります。このため、ステーブには安定した長寿命が必要です。

2つ目は、適切な冷却能力です。 1,200℃前後の高温ガスや液体物質からシェルを保護するために、ステーブには適切な冷却能力が必要です。ボッシュと高温にさらされるシャフト下部との間の炉部分を冷却するには高い冷却能力が必要であるため、この部分には銅製のステーブが使用される場合があります。

三つ目は断熱能力です。酸化鉄が還元されて高温で溶融するBFは、熱エネルギーを浪費しないように断熱構造を持たせることが望まれます。一方、前述のように、BF内のプロファイルを維持し、シェルを保護するために、ステーブは冷却されます。したがって、高温のガスや材料から熱エネルギーを取り除きます。ステーブによる熱の除去には、同等の燃料(コークス)消費が含まれ、還元剤率(RAR)の増加を直接引き起こします。RARの増加は、二酸化炭素排出量の増加につながり、ユニットを上昇させる可能性があります。溶鉄の価格。このため、ステーブには適切な断熱(除熱制限)、つまり炉内からの熱エネルギーを最小限に抑える能力と、適切な冷却能力が必要です。従来、鋳鉄製ステーブの前面には熱伝導率の低いレンガを埋め込んで、冷房性と断熱性の両方を実現していました。一方、銅製のステーブは、ステーブの内面に付着するように高い冷却能力でそのような材料を冷却することにより、ステーブの前にある半液体材料から断熱層を形成するために使用されます。

ステーブクーラーは、1900年代半ば頃に最初に開発され始めました。鋳鉄製のステーブ冷却は、もともと旧ソビエト連邦が最初にインドと日本に旅行した場所から発見されたものです。 1970年代までに、鋳鉄製の冷却ステーブは世界中で受け入れられるようになりました。鋳鉄製ステーブクーラーの導入により、BF冷却の開発が加速し、現在では、極度の応力条件に合わせて、炉内冷却にプレートクーラー、シガークーラーなどのさまざまなクーラーが利用可能になっています。現代の大型高性能BFで。平板冷却に対するステーブ冷却の利点は、平板およびシガークーラーのポイントツーポイント冷却効果と比較した場合のステーブのブランケット冷却効果です。これにより、より均一な冷却性能が保証されます。

現在稼働している大容量BFの大部分では、設計エンジニアは、炉の集中的かつ均一な冷却を可能にするため、冷却システムにステーブを使用することを決定しました。古典的に、ステーブは、冷却水パイプの周りに鋳造されたダクタイル鋳鉄から作られています。それらは、底板からスロートまで、炉のシェル全体に取り付けられます。しかし、多くの場合、特にボッシュとベリーの領域では、高い熱負荷によってステーブに大きなストレスがかかり、炉のキャンペーンの長さが制限される可能性があります。これにより、水道管のみが残り、ステーブ本体全体が失われる可能性があります。鋳鉄材料の熱伝導率と、配管と鋳造体の間の熱伝達の両方が問題になる可能性があると考えられています。最もよく知られている冷却システムを使用しても、下部シェル領域はBFの弱点のままでした。

従来は鋳鉄製でしたが、1990年代半ば頃にドイツで熱伝導性に優れた銅の製造が可能であることが確認され、以来、いくつかのBFに銅製のステーブが使用されるようになりました。 1993年、シュヴェルガーンのティッセンクルップのBFナンバー2とザルツギッターのBF「B」で銅製の杖がドイツで初めて導入されました。パイプの代わりにドリルで穴を開けた水路を使用するか、銅スラブを鋳造するときに適切なチャネルを提供することで、銅からステーブを作成することは、現代のBFの設計における重要なステップであることが証明されています。

銅の高い熱伝導率がプロセス熱の散逸の増加につながるという理論は反証されています。銅の高い導電率は、低い表面温度と薄い層の急速な形成をもたらし、炉からの熱除去を減らします。冷却効果は非常に強いため、保護されていないステーブの前でも、数分以内に保護層が形成されます。最近の結果は、炉から除去される熱のレベルが鋳鉄製の棒で経験されるよりもさらに低いことを示しています。

このような層の断熱効果により、熱損失が最小限に抑えられます。このため、BF番号2のStahlwerkeブレーメンが裏打ちされたとき、羽口の上のステーブの前に恒久的な耐火物は設置されませんでした。むしろ、薄く吹き込まれた保護層が撃ち込まれただけでした。これらのステーブは非常に成功していることが証明されたため、今日、高熱負荷の領域での銅製ステーブの使用は、最先端の高炉技術です。下位スタックは、BFのキャンペーンライフを制限する要因とは見なされなくなりました。代わりに、炉床の状態がBFキャンペーンの寿命を決定します。現在の銅製ステーブクーラーは、高応力の炉で発生するプロセス熱から外殻を絶縁します。ただし、BF内のどこに配置されているかによって、さまざまなレベルの熱負荷がかかります。

高熱負荷BFで冷却システムを正常に動作させるための鍵は、冷却要素の高温面に頭蓋骨を形成することです。この頭蓋骨は、凝縮した蒸気、固化したスラグ、および金属で構成されており、冷却要素の表面に飛散、滴下、凍結することで付着します。厚さは最大20mmまで変化します。頭蓋骨の安定性は、主に、頭蓋骨が付着する冷却要素の冷却能力と機械的付着能力に依存します。壁で流れるガスの重症度も頭蓋骨の保持に影響します。金属含有量が少ない場合、頭蓋骨は自然の絶縁体です。極端な熱負荷(つまり、高温ガスジェットまたはプロセスの混乱)の期間中、頭蓋骨は剥がれ落ち、その後再び蓄積する可能性があります。頭蓋骨の落下と蓄積は、炉壁の熱負荷に大きな変動を引き起こし、ピーク負荷は1平方メートルあたり300,000ワット(W / sq m)から500,000 W /sqmの範囲になります。

したがって、ライニングと冷却の設計は通常、早期の故障を回避するためにそのような熱負荷を処理できるようにする必要があります。詳細な調査により、冷却要素の冷却効率が高いほど、頭蓋骨はより安定し、冷却要素への付着が長くなり、その絶縁および保護特性が保持されることが明らかになりました。その結果、高効率の冷却システムは通常、炉からの全体的な熱損失を低減します。

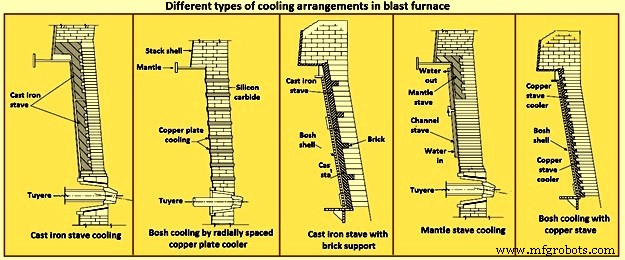

BFの大部分は、炉のシェルにサポートがない自立型ですが、一部の炉の設計では、炉が鋼またはコンクリートの柱のいずれかによって地面からサポートされるマントルが組み込まれています。マントルを使用すると、通常、腹部がなくなります。マントルはこれらの炉の炉設計の不可欠な部分であり、自立型BFの腹部で経験されるのと同じ条件下で過熱から保護されます。銅板を使用したマントルエリアの炉内ライニングの冷却は、交換のためのアクセスが制限され、使用する必要のあるプレートクーラーの長さのために困難です。この地域で杖を使用すると、マントルを完全に冷却できるという利点があります。図1は、マントルでのステーブ冷却装置と、BFでのさまざまなタイプの冷却装置を示しています。

図1高炉のさまざまなタイプの冷却装置

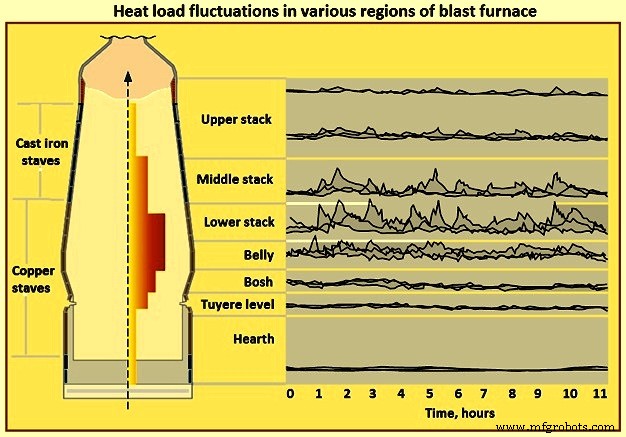

最新のBFは、1日あたりの作業量1立方メートルあたり3トンを超える溶銑の生産率を持つ可能性があります。 BFのこのレベルの生産性は、改良された負荷材料、負荷分散技術、プロセス制御、高い熱風温度、酸素富化、および補助燃料噴射を使用することによって達成されます。ただし、これらの高い生産性の実践により、BFの壁に作用する高い熱負荷と熱負荷の変動が発生します。特定のゾーンとピーク熱負荷の大きさは炉間で大幅に異なる可能性がありますが、図2に示すように、通常、腹と下部スタック領域で最大の熱変動が発生します。

図2高炉のさまざまな地域での熱負荷の変動

最も高い熱負荷が発生する領域は、凝集ゾーンの位置と形状、および炉の特定の装入パターンと密接に関連しています。高い熱変動の主な原因は、負荷のコークススリットを通って炉壁に向かって放出される不規則な高速ガスジェットです。高温で変動する温度は、BFの冷却要素が対処しなければならない主な負荷です。負荷の構成と品質は、熱負荷と熱変動にかなりの影響を与えることが観察されています。焼結体が70%を超えるBF負荷は、100,000 W /sqmから200,000W/ sq mのピーク負荷をもたらす可能性があり、ペレットまたは塊の割合が高い負荷は、400,000 W /sqmを超えるピーク熱負荷を生成する可能性があります。予想される熱負荷に応じて、さまざまな冷却要素を適用する必要があります。タブ1は、最大ピーク熱負荷能力を備えたさまざまな冷却および耐火物の設計の概要を示しています。

| タブ1最大ピーク熱負荷能力を備えたさまざまな冷却および耐火物設計の概要 | |

| ピーク熱負荷(W /平方メートル) | |

| 50,000 | |

| 鋳鉄製の杖、第1世代 | 100,000 |

| 200,000 | |

| プレートクーラー、特殊耐火物を備えたより狭い間隔(300 mm) | 400,000 |

| 500,000 | |

ここで強調する必要があるのは、これらのピーク熱負荷が、炉のライニングまたは冷却要素の長期的な存続の主要な決定要因であるということです。

BF冷却システム用に開発されたさまざまな冷却要素は、(i)異なる世代の鋳鉄製ステーブ、(ii)密集した銅板クーラー、(iii)シガークーラー、および(iv)銅製冷却ステーブです。これらの冷却要素について以下に説明します。 。

鋳鉄製ステーブクーラー

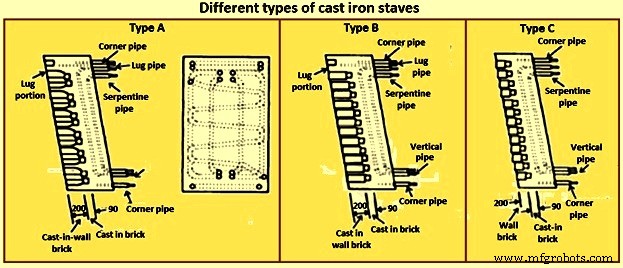

鋳鉄ステーブクーラーには、当初は合金化されたペリティックラメラグレーアイアンが使用されていましたが、760℃を超える温度で割れにくいため、最近ではダクタイル鋳鉄または結節鉄に置き換えられています。鋳鉄製のステーブもテストに成功しています。鋳鉄製ステーブの冷却効果は、ステーブクーラー内の冷却水管のサイズと形状によって決まります。鋳鉄製ステーブの一般的な寸法は、長さ1.8mから2.4m、幅0.8mから1.1m、厚さ0.25mから0.6mです。さまざまなタイプの鋳鉄製冷却ステーブを図3に示します。タイプCクーラーははるかに薄く、作業量を増やすために炉内のスペースを節約するように設計されています。

図3さまざまな種類の鋳鉄製ステーブ

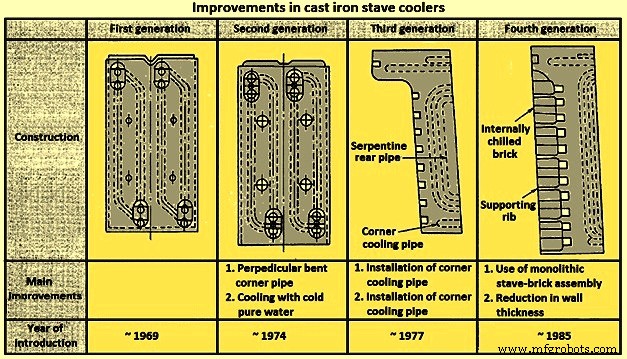

1969年に旧ソ連から鋳鉄製のステーブ技術を取得して以来、日本人はステーブの耐久性を高めるためにさまざまな改良を行ってきました。これには、パイプ間隔の狭小化、コーナー冷却パイプと後部蛇行パイプの設置が含まれます。第4世代のステーブは、2つの冷却面、高温側の面に4つの垂直管、低温側の面に1つの蛇行管があるという特徴があります。ステーブには、耐火材料を支持するための冷却ノーズおよび/またはブラケットが装備されています。さらに、譜表の角は集中的に冷却されます。耐火材料は、ステーブの特別な支持穴に鋳造されます。鋳鉄製ステーブクーラーの第1世代から第4世代までに実施された改善を図4に示します。

図4鋳鉄製ステーブクーラーの改良

BFのボッシュエリアとスタックエリアにある鋳鉄製のステーブの平均寿命は約8年から10年です。鋳鉄のステーブは通常、鋳鉄の材料が失われ、内部のパイプコイルが露出するために機能しなくなります。高い熱負荷にさらされるため、使用中の鋳鉄の亀裂。冷却管と鋳鉄の間のランダムなギャップは、除去される熱の量を減らします。また、チューブの材料とクーラー本体の熱膨張係数の違いにより、鉄がチューブから分離し、クーラーが破壊される可能性があります。チューブが鋳鉄に近い鋳鉄製クーラーを使用すると、シェルの設計が複雑になりますが、必ずしも冷却システムの寿命が延びるわけではありません。

変動する熱負荷が高い場合の鋳鉄ステーブの破損メカニズムは、鋳鉄の熱伝導率が低い(約45 W / m.K)ためです。鋳鉄の導電率が比較的低く、絶縁層が存在するため、鋳鉄製のステーブは銅製のステーブに比べて冷却効率が低くなります。この層により、水冷チューブと鋳鉄ステーブ本体の間に熱障壁が生じ、熱伝達が減少します。非効率的な熱伝達は、鋳鉄ステーブのかなり高い高温面温度(700℃以上)とそれに続く鋳鉄ステーブの熱変形をもたらします。鋳鉄製の本体は、高温で相体積変態も発生し、疲労亀裂、ステーブ本体の材料の損失、および鋼製冷却パイプが炉の熱に直接さらされる結果になります。

銅製平板クーラー

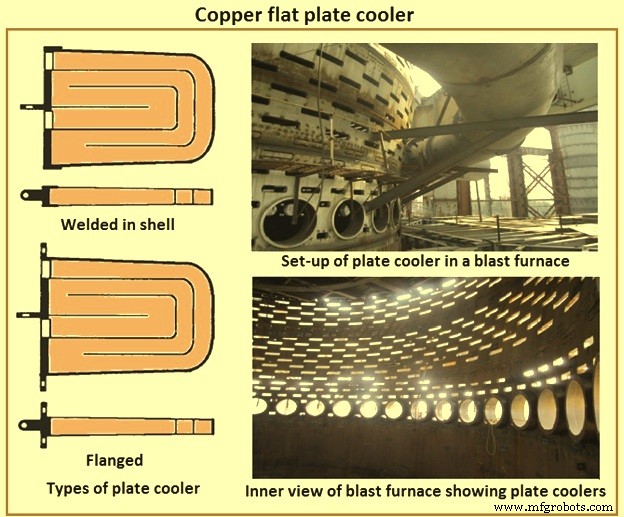

銅製の平板クーラーは、その名前が示すように、炉のシェルに水平に配置された平板です。これらの平板クーラーは、ほとんどすべてのヨーロッパのBFで使用されています。これらのクーラーは、電解銅で溶接または鋳造されています。後者の場合、溶接シームに問題はなく、冷却要素全体にわたって材料特性の均一性が高くなります。このタイプのクーラーは通常、ボッシュから下部スタックまでの領域で使用されます。通常、クーラー全体で高い水速度を維持するように設計されているため、均一で高い熱伝達係数が得られます。典型的な銅製平板クーラーを図5に示します。

図5銅製平板クーラー

銅製平板クーラーの通常のプレートサイズは、長さ0.5mから1.0m、幅0.4mから0.8m、高さ約75mmです。クーラーの垂直方向の間隔は0.3mから0.6mです。熱負荷の高いゾーン、特にボッシュと下部スタック領域では、間隔が0.25mに縮小されることがよくあります。銅製フラットクーラーは、冷却要素全体に比べて材料特性の均一性が高くなっています。機械的損傷を受けるBFの領域では、通常、冷却要素の前面は特殊な材料で補強されています。これらのクーラーは、気密シールを確保するために、ほとんどがBFシェルに溶接されています。銅製の平板クーラーには通常、1つまたは2つの独立したチャンバーを備えた複数のチャネルがあります。配管とエレメント自体の両方で、水圧の損失を最小限に抑えることができます。

キャッパー平板クーラーの設計の1つには、シングルチャンバーを備えた6つのパスがあります。これらのクーラーは、クーラー全体で高い水速度を維持するように設計されているため、均一で高い熱伝達係数を備えています。

銅製フラットクーラーの故障は、4つの故障メカニズムに起因します。それらは、(i)たわみ、(ii)パイプ溶接の失敗、(iii)プラグ溶接の失敗、および(iv)面の摩耗です。銅板クーラーと鋳鉄ステーブクーラーの比較を表2に示します。

| タブ2冷却システム間の比較 | |||||

| 説明 | ユニット | 銅板クーラー | 鋳鉄製ステーブクーラー | ||

| 1-2 | 2.5 | 0.8-1 | 1-2 | ||

| 1平方メートル(sq m)シェルあたりの特定の冷却水流量 | 5-10 | 3-5 | |||

| m/秒 | 0.5-1 | 2-2.5 | 1.1.2 | 2.5-3 | |

シガークーラー

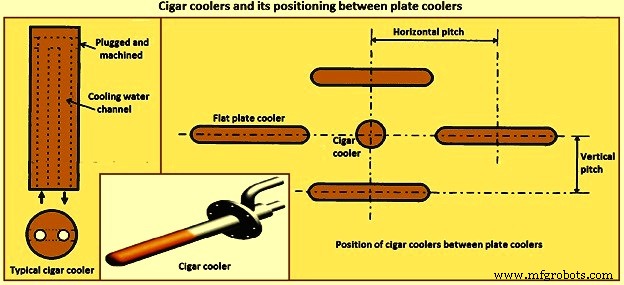

シガークーラーは、より集中的な冷却、または平板クーラーの既存の間隔が不十分な場合に使用されます。これらは銅のジャケットとしても知られています。シガークーラーは、より強力な冷却が必要な場合、または平板クーラーの既存の間隔が不十分な場合に、プレートクーラー間の空き領域で使用されます。これらは、キャンペーン中に既存の冷却システムを改善するためにも使用されることがあります。シガークーラーは通常、中実の銅棒から機械加工されて円筒形のコアを形成し、ドリルとプラグで単一のチャネルが追加されます。

シガークーラーは通常、水平面と垂直面の隣接する平板クーラーの間の中心線に挿入されます。シガークーラーを設置する目的で、通常、炉のシェルと既存の耐火物のライニングにコアドリルで円筒形の穴を開けます。ボッシュ、ベリー、および下部スタック領域でシガークーラーを使用すると、冷却システム領域が増加します。 BFのこの領域は温度と温度の変動が最も大きいため、シガークーラーを使用すると、化学的および機械的な攻撃メカニズムに対する耐火物のライニング耐性を高めることができます。ただし、シガークーラーを使用すると炉内の付着物が増えるため、使用前にシェルの強度を確認する必要があります。典型的なシガークーラーと、BFシェルの外側から見たプレートクーラー間の位置を図4に示します。

図6シガークーラーとプレートクーラー間の位置

銅ステーブ

BFのリライニングに必要な莫大な設備投資を考慮して、BFのキャンペーン寿命を延ばすために多大な努力が払われてきました。銅ステーブ技術は、そのような取り組みの成果の1つです。

鋳鉄製ステーブは、その材質特性により、高炉下部の熱負荷が高く、材質劣化の原因となります。そのため、鋳鉄製ステーブを使用して20年の安定した炉寿命を達成することは困難でした。高い熱負荷を考慮した鋳鉄ステーブの代替冷却手段として、圧延銅ステーブが開発されました。このタイプのステーブは、穴が開けられ、給水管と排水管が溶接されて水路を形成する圧延銅板から作られています。圧延銅棒の使用は1990年代半ばにドイツで開始され、いくつかの国のBFに広まりました。

これまでに開発された他の銅製ステーブには、鋳造プロセスでコアを使用して形成された水路を備えた鋳造銅製ステーブ、およびチャネル形状に曲げられて鋳造されたモネルパイプを使用して形成された水路を備えた鋳造モネルパイプ銅製ステーブが含まれます。

銅製のステーブは、1970年代後半に、最高の高熱負荷壁冷却要素としてBFで最初に使用されました。 BFの生産性が向上し、キャンペーンライフの目標が20年に延長されるにつれて、銅製のステーブがこれらの要求を満たす、または超える可能性が最も高いことが明らかになりました。銅製の棒の使用は1990年代半ばに普及しましたが、設置の大部分は2000年以降です。銅製の棒の開発は、ボッシュ、ベリー、およびそれ以下の地域で使用するために日本とドイツの両方で行われました。高い熱負荷と大きな温度変動に対応するためのスタック。日本は鋳造銅棒を求めてきましたが、ドイツの銅棒は、外側の公差が近く、冷却通路に穴が開けられた圧延銅板です。ドリルで差し込まれた銅製のステーブは、通常、上部に直線で4本の水道管、下部に直線で4本の水道管用に設計されています。内部パイプコイルの材料には、モネル、銅、または鋼が含まれます。鋳鉄製のステーブとは異なり、銅製のステーブは冷却パイプに接着することを目的としています。

銅ステーブの水路は、主に圧延銅板に穴をあけ、穴の端に水道管を溶接することで形成され、使い捨ての砂コアを使用して鋳造することで形成されることもありましたが、銅の溶接作業が不可欠でしたどちらの場合でも。従来の銅製ステーブは冷却能力に優れていることが証明されましたが、製造にはいくつかの作業ステップが必要であったため、高価でした。

現在、最も人気のあるタイプの銅ステーブは圧延銅ステーブであり、その製造プロセスには銅板に穴を開けることが含まれます。このステーブの水路の端はプラグ溶接されています。開発した鋳込み鋼管銅ステーブは、従来の圧延銅ステーブとは全く異なる製造工程で、曲がった鋼管を銅に鋳造して作られています。この独自の製造方法により、圧延銅ステーブでは実現できない高いエネルギー効率とBFの長寿命化を実現しました。

圧延銅ステーブには、(i)変形、(ii)熱疲労による溶接割れ、(iii)摩耗の3つの問題がある場合があります。最初の問題は変形です。圧延銅ステーブは、高温ガスにさらされるステーブ内面と冷却されるステーブ外面との熱膨張差により反ります。ステーブが長すぎる場合や固定ボルトの位置が適切でない場合、それらはひどく変形します。このような変形は、ステーブジョイントや裏面に高温ガスが流れるため、突出部の摩耗や溶接部の破損を引き起こす可能性があります。 2番目の問題は溶接割れです。熱疲労により、圧延された銅製ステーブの溶接部が繰り返し熱応力を受けるため、これが発生します。温度変動により、圧延銅棒はひび割れや破損を引き起こします。 3番目の問題は摩耗です。鉄鉱石、焼結鉱、コークスは銅よりも硬度が高くなります。これらの材料は、銅製のステーブがステーブの表面に接触して下降するときに、銅製のステーブを摩耗させます。一般に、銅ステーブの摩耗率は、ステーブ表面に接触する材料の接触力と下降速度、銅と材料の硬度、および材料の形状に依存します。

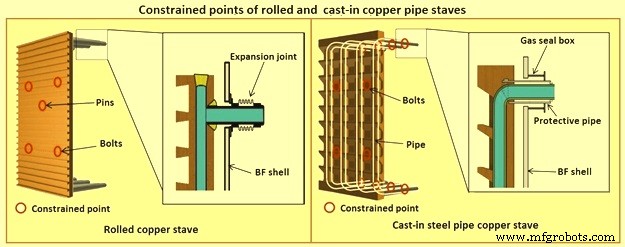

キャストイン銅ステーブの開発では、以下の点を考慮しています。第1の側面と同様に、変形を防ぐために、ステーブの長さとボルトの拘束点を適切に設計することが重要です。第1の側面は、独自の設計の鋳鋼管銅ステーブを使用すると、変形のリスクを効果的に低減するのに有益であるということです。図7は、圧延銅ステーブとキャストイン鋼管銅ステーブの拘束点を示しています。圧延された銅製のステーブは、ボルトとピンを取り付けることによってシェルに拘束されます。上昇管の基部の溶接部が応力によって損傷するのを防ぐために、上昇管は伸縮継手によってシェルに接続されています。この構造により、ステーブの上端と下端が自由に変位し、ステーブが変形しやすくなります。 BF運転等の変動の過程で銅ステーブに繰り返し加えられる大きな熱負荷により、塑性ひずみが徐々に蓄積され、大きな変形が発生します。ステーブが長すぎる、ボルトの位置が不適切、または設計条件を超える高熱負荷の状態で、上端の変形が50mm以上になり、溶接が破損する場合があります。

図7圧延およびキャストインパイプ銅ステーブの拘束点

新しいタイプの銅ステーブの製造に適用される銅鋳物に鋼管を埋め込む鋳造技術によって、鋼管銅ステーブを鋳造する場合、高い信頼性と低い製造コストが実現されます。この鋳造技術は、鋳鉄製のステーブの製造に基づいて開発されました。鋼管を埋め込んだ新タイプの銅ステーブは、(i)高純度銅を鋳造することで従来の銅ステーブと同等の冷却能力を確保できるため、冷却能力が高く、(ii)埋め込み以来の信頼性が高いというメリットがあります。銅鋳物の鋼管は、水路の形成における銅の溶接と水漏れの可能性を排除します。(iii)鋼管を鋳造して埋め込むことによる製造により、ステーブの柔軟性が大幅に向上するため、設計の柔軟性が高くなります。ステーブの形状と水路の配置の点で、従来の銅製ステーブよりも設計が優れており、(iv)低コストです。

鋳鋼管銅ステーブには、以下の耐変形性があります。図7に示すように、鋳造鋼管の銅製ステーブには、ステーブの端に保護パイプを固定するために使用されるボルトに加えて、ガスシールボックスがあります。これにより、ステーブの上端と下端に変位拘束が適用されます。さらに、保護パイプは銅製ステーブの本体に鋳造されているため、破損の危険性のある溶接は使用されません。

また、鋳鋼管銅ステーブは、銅よりも剛性が高く、骨組みとなる鋼管を使用しています。鋼管を使用することで、従来の銅製ステーブよりも変形しにくい構造になっています。鋳鋼管銅ステーブの内面はでこぼこになっています。圧延銅ステーブは断面形状が長方形であるため、ステーブ内面の水路から離れた場所では温度が上昇します。 In contrast, the cast-in steel pipe copper stave uses a bumpy surface to render the distance between the stave inner surface and each water channel virtually constant around the water channel. This allows the stave inner surface to be uniformly cooled. Such uniform cooling in turn reduces the temperature difference between the stave inner and outer surfaces, and suppresses thermal stresses and deformation.

In addition, under large thermal load, compression plastic strain is caused on the stave inner surface of a rolled copper stave by the temperature difference between the stave inner and outer surfaces, which can lead to stave deformation. In contrast, the inner surface of the cast-in steel pipe copper stave is isolated at each bump, thereby making compression stresses less likely to act on the stave and suppressing plastic strain. Hence, the bumpy surface of the cast-in steel pipe copper stave reduces stresses and strains which act on the stave, and suppresses deformation. Also, since the cast-in steel pipe copper stave forms water channels using steel pipes, plug welding or pipe connection welding, which are indispensable for making rolled copper staves, are not necessary. By avoiding the use of welding, which is structurally weak parts, the risk for breakage of welds can be eliminated.

Copper staves prevent wear by the scabs formed by using its high cooling ability, thereby avoiding direct contact with the descending material in front of the stave. However, such accretion frequently falls off due to the fluctuations during furnace operations. Without accretion, the wear of a copper stave depends on the contact force and descending speed of the material in front of the stave, hardness of copper and the material, and shape of the material. Given this, counter-measures against wear feasible for a stave include reducing the contact force and descending speed of the material when there is no accretion, in addition to stably retaining accretion, as well as not allowing the hardness of copper to be reduced. While grooves for rolled copper staves is formed by machining, the cast-in steel pipe copper stave forms ribs by integrally casting, allowing for forming as-desired rib shapes. Based on this feature, cast-in copper stave normally has an upward rib structure with wear resistance. The hardness of copper depends on the cooling ability.

If there is no accretion inside-furnace surface of a rolled copper stave, material once entered between ribs hardly moves because the ribs are small. Hence, material in front of the stave descends without being influenced by the ribs. In contrast, since the ribs of the cast-in steel pipe copper stave face upward and are large, material which has entered between the ribs is discharged back into the furnace, creating a flow (load transfer). At this time, the material is discharged upward. This upward flow pushes the material in front of the stave back to the furnace, causing the contact force and descending speed of the material to be reduced at the rib tips.

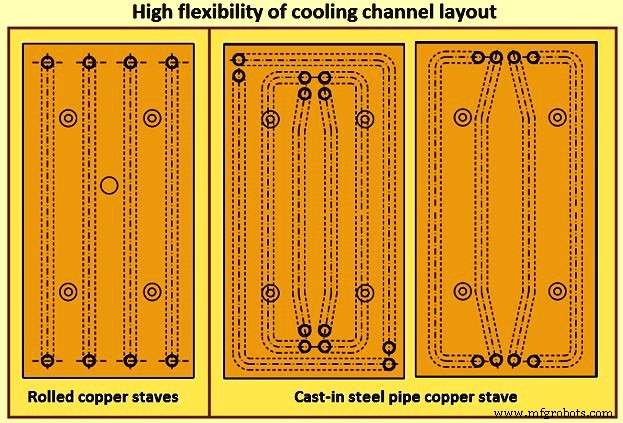

In addition to the technical advantages in extending life and saving energy, the cast-in steel pipe copper stave has also the characteristic of the high design flexibility. When a cast iron stave or cooling plate which a BF uses is broken and something needs to be done in order to extend the life, the replacement with a copper stave using the existing shell opening may be needed. In the case of rolled copper staves, since water channels are formed by drilling, the water channel layout is restricted, making it difficult to freely form water channels in a manner tailored to the existing shell opening. In contrast, water channels of the cast-in steel pipe copper stave, which are formed using bent steel pipes, allow for flexible layout adopting steel pipes for the existing opening of the shell. Fig 8 shows high flexibility of cooling channel layout in cast-in steel pipe copper stave.

Fig 8 High flexibility of cooling channel layout

Layouts of cooling systems

Water cooling systems are normally designed to operate in a closed loop rather than the conventional open systems. This allows the pipe work to be chemically cleaned, and by controlling water chemistry throughout the campaign, this clean surface can be maintained, thus ensuring maximum heat transfer. The development of the sealing of the cooling tubes to the shell is towards the use of ever, thinner, ’softer’ metallic expansion joints. For both systems, i.e. flat plate coolers or staves, there is an increasing use of rubber bend and hoses.

Independent series are typical for water distribution in flat coolers. With stave coolers, it is normal to provide a number of independent flow and return headers in accordance with the number of tubes. This ensures that in the case of failure one feed system, the remaining stave tubes receive sufficient cooling. Nose and corner tubes are connected to the additional water circuits.

The rise in the BF productivity has been accompanied by a greater demand for efficient cooling systems. High-performance cooling systems are needed to ensure that the operational process runs smoothly even when under such stress. Reliable and effective cooling system solution is needed in the high loaded zones of the BF. There are three types of cooling circuits which are normally used for the BF cooling systems. These are (i) closed loop cooling circuits, (ii) combined closed loop cooling circuits, and (ii) semi-closed or open loop cooling circuits or evaporation cooling circuit

Closed loop cooling circuits – These cooling system circuits are normally designed with two or three nitrogen pressurized closed loop water circuits with forced recirculation. The advantages of such a system, as compared to an open loop cooling circuit are (i) circuit can be operated with treated, softened water, (ii) no corrosion, fouling, and clogging of pipes and cooling elements, (iii) low cost for chemical additives, (iv) low water consumption, (v) no contact with oxygen of ambient air, (vi) very sensitive leakage detection is possible, (vii) increase of the evaporation temperature of the cooling water due to operation under adjustable nitrogen pressure (e.g. pressure – 8 bar, evaporation temperature – 170 deg C), (ix) low electrical power consumption, since only the pressure drop is to be covered by the pumps and the differential height is not to be considered, (x) easy flow adjustment and control for the different cooling elements, (xi) low maintenance costs, and (xii) longer life time of circuit equipment and cooling elements resulting in high availability of and hence high productivity.

Combined closed loop cooling circuits – These circuits constitute an economic, but still efficient, reliable, and safe solution. The cooling water is used to cool serially different blocks of cooling elements, still respecting the operation requirements of the individual cooling elements. The total flow rate is considerably reduced while temperature difference of the cooling water is still in an acceptable range and the cooling tower operates efficiently.

Semi-closed or open loop cooling circuits or evaporation cooling circuit – These can also be used as an option in accordance with site conditions. This solution is mainly good for minimum cost upgrades at the existing BFs.

製造プロセス