高炉シャフトにおける足場の形成

高炉シャフトでの足場の形成

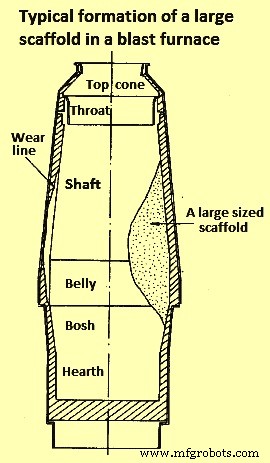

足場という用語は、高炉(BF)の壁に付着物またはかさぶたが形成され、BFのシャフトの断面積が減少する場合に使用されます。足場は、BFシャフトの比較的高いレベルで、またはBFシャフトの比較的低いレベル(ボッシュの上部近く)で発生する可能性があります。異なるBFからの足場の構造と位置の間に共通点がほとんどないため、足場のタイプを一般化することは困難です。ただし、足場は一般的に2つのグループに配置できます。これらのグループは、(i)積層足場、および(ii)非積層足場です。積層構造の足場は、金属鉄(Fe)の交互層とアルカリが豊富な負荷で構成されています。 BFでの大きな足場の典型的な形成を図1に示します。

図1BFでの大きな足場の典型的な形成

足場はBFにぶら下がる原因となる可能性があります。吊り下げは、荷物が下がる途中で非常に高い抵抗に遭遇し、荷物の移動が停止したときに発生します。吊り下げが破裂し、吊り下げの下に生じた隙間のために材料が落下する可能性があります。その後、破裂後、スリップが発生すると、通常、大量の材料が落下し、BFの不規則な動作が発生し、BFパラメータに影響を与える不均一なガス分布が発生します。

安定した有害な足場形成の前提条件は、(i)足場を構築するためのBF負荷に適切な材料が存在することです(例:微粉、不十分なスクリーニング負荷、劣った低温還元劣化特性を持つ焼結物、長期間保管された湿ったおよび冷たい焼結物の使用) 、または小さなサイズのコークスなど)、(ii)負担材料の凝集のための凝集(セメント)材料の存在、(iii)BFのシャフト壁に足場を構築するための固定(固定)メカニズムの存在ライニング材との化学的結合、冷却プレートの周囲の物理的固定、ボッシュ壁に向かってアーチを構築する、または単に壁に凝集する材料を凝縮する、(iv)付着しているコンポーネントの継続的な供給、および(v )形成された足場は、下降する材料の摩耗力に耐えるのに十分な強度があります。

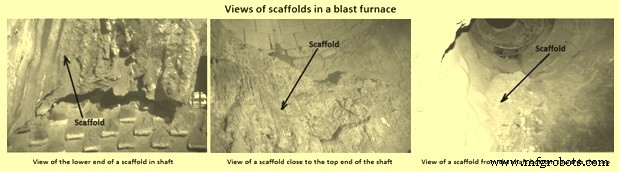

足場が配置される場所は、凝集材料、付着材料、負担材料、炉の操作、および冷却要素やライニング材料などの炉の構造上の特徴によって異なります。シャフト、ボッシュ、またはお腹など、BFのさまざまなレベルに配置できます。図2は、BFの足場の一部のビューを示しています。

図2BFのスキャフォールドのビュー

ヨーロッパのいくつかのBFからの足場サンプルの根と硬いクラストの典型的な化学組成を表1に示します。

| Tab1ヨーロッパのBFからのサンプルの足場の典型的な分析 | ||||

| Sl。No. | 構成 | 足場のルート | ||

| % | % | % | ||

| 1 | 4.24 | 1.59 | 8.4 | |

| 2 | Fe(合計) | 56 | 33 | 42.6 |

| 3 | SiO2 | 5.4 | 21 | 5.9 |

| 4 | Al2O3 | 9.51 | 5.16 | 1.26 |

| 5 | 11.9 | 20.6 | 5.35 | |

| 6 | 4.95 | 6.08 | 1.91 | |

| 7 | ZnO | 0.002 | N.D. | 23.3 |

| 8 | PbO | 0 | N.D. | 0.26 |

| 9 | K2O | 0.86 | 1.57 | 3.1 |

| 10 | Na2O | 0.36 | 0.76 | 1.3 |

| 11 | 4.2 | 0.05 | 0.20 | |

ボッシュとベリーの足場

理想的なBFでは、足場の蓄積と剥離が継続的に発生するため、冷却損失やスラグの化学的性質に大きな変動は見られません。冷却プレートとセラミックライニングを備えた古いBFでは、特にライニングが侵食された場合、このバランスを実現することは困難です。ステーブまたは銅板-グラファイトのライニングを備えた最近のBFでは、足場の規則的な蓄積と剥離のシーケンスが交互に発生します。足場の剥離は通常、1週間に2回以上行われます。

足場は、コークス風、還元鉱石成分、スラグ、煤などの粉塵成分、凝縮アルカリなどで構成されています。この種の足場はもろく、非常に簡単に剥がれます。この種の足場がボッシュの壁に長時間留まる場合、特にボッシュの周囲を覆う場合、機械的に安定しており、時間の経過とともに強度が増します。酸化鉄は金属Feに還元され、一緒に焼結されて炭化されます。コークスカーボン(C)は、溶液損失反応によってガス化され、ほこりや凝縮物質のためのスペースが残ります。酸化カリウム(K2O)。足場がボッシュ内のより高い温度でより長い時間滞在した場合、足場はコンパクトであり、ほとんどが鉄とスラグを含んでいます。足場が長く留まるほど、足場の寸法が大きくなり、深刻な障害のリスクが高まります。

典型的な足場の形成は、次の理由で進行します。(i)負担の中に多くの微粉が存在し、低温還元劣化特性が劣るスクリーニングが不十分な焼結体が存在する。(ii)微細な材料が壁に分離する。ガスの流れが弱く、温度が低く、還元速度が遅い側、(iii)凝集帯の根元がボッシュの低い位置にあり、混合負荷になる可能性がある、(iv)負荷の通常の降下が停止する吊り下げまたはメンテナンス停止まで、(v)還元により焼結体の劣化が続く、(vi)軟化または半溶融材料が冷却要素に付着して固化する、(vii)負荷が再び下降し始めると(吊り下げスリップするか、停止後に炉が再開されます)、この付着した材料はその場所に留まります、(viii)亜鉛(Zn)とアルカリ化合物は停滞した材料のガスから凝縮して微粉を一緒に凝集させます、(ix)根の形成足場の折り畳み、(x)停滞した材料層の表面で、負担に向かって、凝集化合物とダストの凝縮は、Fe、ZnO(酸化亜鉛)、K2O、およびスラグ成分の硬いクラストを構築し続けます、(xi)続き炉の中心に向かって上向きにわずかに成長します。この種の足場が成長することを許可された場合、それは重大な問題を引き起こすことなくしばらくの間成長することができますが、その後、それはBFの操作に深刻な障害を引き起こします。冷蔵炉床、羽口の故障など

中部および下部シャフトの足場

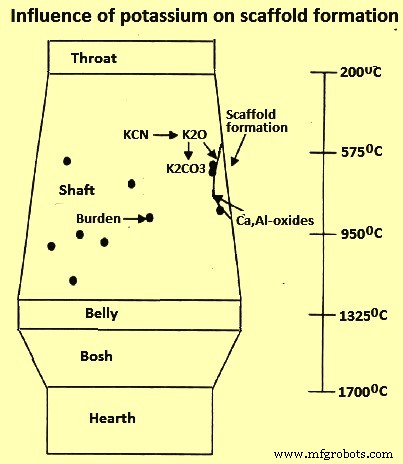

伝統的に、アルカリはBFシャフトに足場を形成する理由として考えられてきました。 1100℃を超える温度では、アルカリは還元され、溶融スラグから蒸発し、ガスとともに上昇します。アルカリシアン化物は、900℃から1000℃の範囲の温度で形成され、750℃から880℃未満の温度範囲でこれらの蒸気は凝縮され、CO2によって炭酸塩に酸化されます。アルカリは、温度が十分に高い場合、負担物質、ほこりの粒子、およびライニングとも反応する可能性があります。 Na2O-K2O-MgO-CaO Al2O3-SiO2システムには、融点が低い多くの組成物があり、そのうちのいくつかは700℃という低い融点を持っています。変動する温度では、これらの溶融物は、温度が温度が再び下がると、粒子が上昇して凝集します。これらの低融点混合物は、凝固中に分解してより安定した相になり、特定の溶融組成物を凝集相として固定することは困難です。結晶化した相は通常、最初の溶融相よりも高い融点を持っています。そのため、たとえばKAlSiO4(カルシライト)は、融点が非常に高い(1700℃を超える)にもかかわらず、足場によく見られます。足場形成に対するKの影響を図3に示します。

図3足場形成に対するKの影響

亜鉛は約800℃で還元され、907℃で蒸発します。温度が800℃を下回り、CO2 /(CO2 + CO)の比率が低下する負荷の低温部分で、亜鉛は酸化されてZnOに戻ります。 0.2より大きい。

下降する荷物の動きなどの摩耗メカニズムがない場合、足場は非常に速く成長する可能性があります。下降する荷物の移動中、硬いエッジを持つコークスの塊が研削材として機能します。足場の成長は、付着現象と摩耗現象のバランスです。先に説明した多くの要因があります。一般に、1つの要因だけを指摘することは困難です。通常、多くの要因の合計が足場の成長を引き起こします。

上部シャフトの足場

装入物が十分に選別されていない場合、または低温破壊特性の値が低い場合、上部シャフトの足場は非常に一般的です。重荷の罰金は壁に向かって分離されるか、またはそれらは焼結物の分解によって形成されます。過剰な量の微粉は、高い圧力降下を引き起こし、いわゆる「ダストハンギング」を引き起こす可能性があります。停滞した微細な材料は、ZnOやK2CO3などの化合物を凝集させるためのベースを形成します。場合によっては、湿った負荷と冷たい負荷の湿気が壁側の細かい材料に凝縮することもあります。

足場の根元はシャフトの中央にあり、優れた冷却プレートの周りに固定されていることが望ましい。足場の根元はシャフトの高い位置にあるため、スラグで溶かして破壊することは困難です。さらに、上部シャフトの足場により、炉の半径に沿った鉱石/コークスの分布を制御することが困難または不可能にさえなります。

足場の形成の原因

形成足場がどのように開始されるかに関していくつかの理論がありますが、すべての理論は、アルカリおよび/またはZnが足場形成のプロセスに関与していることを受け入れています。理論間の基本的な違いは、アルカリとZnが足場形成の開始剤としてのみ機能するのか、それともプロセス全体に関与するのかということです。ただし、アルカリとZnの存在が足場の形成の前提条件であるのか、それとも単に足場の形成プロセス全体を悪化させるだけなのかは定かではありません。

いくつかのBFの足場について収集されたサンプルで実施された化学的および鉱物学的研究に基づいて、BFでの足場の形成は、単一の原因または複数の原因のいずれかが原因で発生する可能性があることは明らかです。さまざまな原因を以下に要約します。

亜鉛 –ZnおよびZn含有化合物はいくつかのサンプルに含まれています。亜鉛の蓄積は、BFでの亜鉛の循環によって起こります。 ZnOなどのZn含有化合物は、鉄分を含んでBFに入ります。 Znは419.7℃の温度で溶融し、906℃で蒸発しますが、ZnOの融点は1975℃です。Znの分圧とCO/CO2およびH2/H2Oの含有量に応じて、ZnOは高温で、可逆反応ZnO + C =Zn + CO、ZnO + CO =Zn + CO2、およびZnO + H2 =Zn+H2Oに従って羽口レベルで検出された条件下。ガス状の金属Znがシャフト内に上昇し、そこで条件が変化し、Znが再び酸化されて、装入物に凝縮します。降水は、負担材料の上に白緑がかった層を形成します。溶融温度が高いため、ZnOは付着したままで、負担とともに下降します。負担をかけて入った新しい亜鉛と一緒に、持ち出されない限り亜鉛はBFに蓄積します。

酸化とさらなる反応により、サンプルの鉱物学的研究中に確立されたさまざまなZn化合物が生成されます。 ZnOが最も頻繁に見られます。見つかった他の化合物のいくつかは、ケイ酸亜鉛(Zn2SiO4)、亜鉛スピネル(ZnAl2O4)、異極鉱(Ca2ZnSi2O7)、およびフランクリン鉄鉱(ZnO.Fe2O3)です。 ZnOは、さまざまな負荷の微粉やほこりを凝集させ、シャフトに足場を形成する可能性があります。このような足場は、必ずしもそれが覆う壁全体に直接取り付ける必要はありません。

装入物に溶銑1トンあたり45kg(kg / tHM)までの非常に高いZn負荷があるBF操作の典型的なケースでは、BF内のZn量は、Zn濃度が低いBFよりも速く蓄積します。負担。ただし、Znによって引き起こされる足場は、特定のBFの特定の問題ではありません。高いトップガス温度などの特定の作用によってZnがプロセスから取り出されない場合、Zn濃度はすべてのBFで大量に達する可能性があります。

焼結 –鉄分負荷の一部を長期間蓄積した状態に保つことで、シャフト内の温度や雰囲気でも軽減することができます。この蓄積は、スラグ相の近くに見られる金属Fe粒子が豊富になります。負荷の圧力と900℃を超える温度により、金属Fe粒子を一緒に焼結することができます。厚いFeの固い蓄積が起こります。その安定性のために、それは足場の形成を引き起こすシャフトの蓄積の底の壁に取り付けられる必要があるだけです。

アルカリ –アルカリは通常、鉄系材料とケイ酸塩の形のコークスとともにBFに入ります。アルカリの蓄積は、BFでのZnの蓄積と同様に発生する可能性があります。羽口レベルで還元されると、アルカリはシャフト内で上昇し、882℃(ナトリウム、Na)および779℃(カリウム、K)の温度で凝縮します。

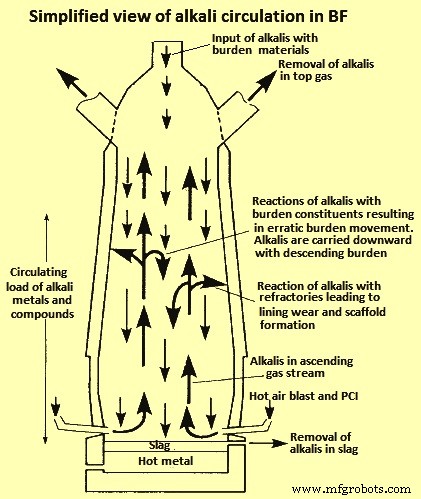

周囲のガスとともに上昇するアルカリ蒸気はBFの上部で凝縮し、一部は上部ガスとともに残り、残りは内壁または供給材料で凝縮します。異なる熱ゾーンでのアルカリの揮発と凝縮のために、アルカリはBF内で循環する傾向があり、他の供給材料の蓄積と相互作用につながります。これは、アルカリが少量、一般的に5 kg / tHM未満で充填されている場合でも、プロセスに大きな影響を与える可能性があります。 BF内のアルカリ循環の簡略図を図4に示します。掘削されたBFの研究では、温度が1000℃を超えるとアルカリレベルが最も高くなることが示されています。これは、下部のアルカリ濃度が増加していることを意味します。 BF。

図4BF内のアルカリ循環の簡略図

シャフトの温度レベルを超える融点を有するアルカリの酸化物を形成するために起こっているいくつかの反応。アルカリはまた、負担とほこりを凝集させる可能性があります。シャフトの壁に沈殿すると、アルカリが負担部分をくっつけて足場を形成する可能性があります。

すべてのBFで主にアルカリで構成される足場が形成されることは必須ではありません。ただし、BFには、カルシライト(KAlSiO4)およびその他のK2O化合物を含む薄層が存在します。それらは壁に直接形成されます。 KAlSiO4の動作は重要です。負担部分をくっつけて足場を作ることができます。次に、鉄の部品が還元されて一緒に焼結され、固体の足場が形成されます。 KAlSiO4は安定した組成ではないため、反応して、足場のサンプルにアルカリがまったくまたはほとんど検出されない可能性があります。

マッシュゾーン – 1100℃前後の温度で、鉄の負担材料が柔らかくなり始めます。このどろどろしたゾーン内の柔らかい構造物は、荷物の重さによって互いにくっつくように強制されます。炉の停止中、または領域の近くのより冷たい壁に達すると、このどろどろしたゾーンは固化し、壁に付着し、足場の前層を形成します。足場はシャフトを通るガスの流れを乱し、流れを別の方向に強制します。ガスの流れが変化したために、温度が元のレベルを下回ったままである場合、足場はほとんど溶けません。次に、還元および焼結プロセスにより、スラグ相に金属Fe粒子の層が生成されますが、これは除去がさらに困難です。非常に大きな足場は、温度が1100℃を超えるBFに見られます。これらの足場は、スラグ相と金属Fe粒子が一緒に焼結されて構成されています。非常に少量のZnまたはアルカリが存在します。したがって、この領域では、これらの要素ではなく、粘り気のある材料の固化プロセスが最初の付着の原因であると推定されます。この形成プロセスのさらなる指標は、Feの浸炭が少なく、コークス粒子がしっかりと密閉されていることです。

水 –水はさまざまな方法でBFに入ります。最も重要なのは、(i)湿ったシンターとコークス、特に雨などの環境条件から屋根で保護されていないオープンストレージから受け取ったシンター、(ii)羽口レベルでの水蒸気注入、および(iii)上部での液体水注入です。最高ガス温度が特定の値を超えた場合の負担の。また、負担の上部近く、地域の近くの冷たい壁では、水蒸気が凝縮する可能性があります。シャフトの壁に沿って、液体の水が流れ落ち、シャフトのより深いレベルに到達する可能性があります。水はほこりや重荷の微粒子を蓄積し、これらの凝集体を壁に付着させる可能性があります。長期間にわたって、焼結および還元プロセスは堅固な構築足場を形成します。

シャフトの壁を流れる水は、壁の近くの領域の温度を下げます。この温度低下により、Znとアルカリの凝縮がはるかに速くなり、対応する足場形成プロセスが高速化されます。水がより高温の領域に到達すると、水は蒸発しますが、液体の水相はBFシャフト内をさらに下に流れます。水蒸気はこれらの領域のH2/H2O含有量を減らします。その結果、方程式ZnO + H2 =Zn + H2Oの可逆反応の平衡は、ZnOの方向に、またはさらにZnOの方向に変化します。

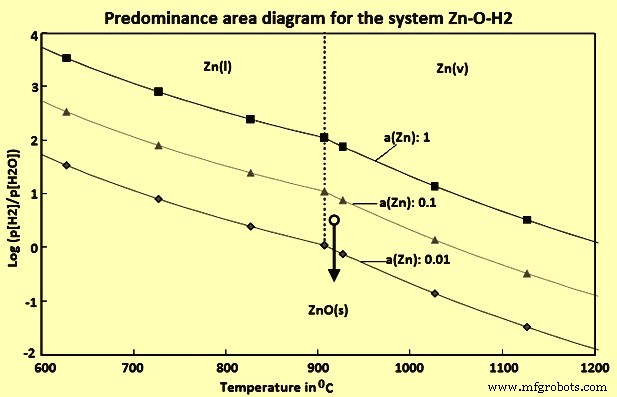

システムZn-O-H2の優勢領域図(図5)には、H2/H2O含有量と温度の関数として3つの異なる相が示されています。相は、(i)Zn液体、Zn(l)、(ii)Zn蒸気、Zn(v)、および(iii)固体ZnO、ZnO(s)です。この図は、純粋な物質の熱化学データから計算されています。沸点が曲がっている実線は、ZnとZnOが平衡状態で存在する共存線です。 Znはこれらの線より上で安定しており、ZnOは下で安定しています。共存線は、Zn、a(Zn)の活性の関数です。理想気体の場合、Zn蒸気の活性、a(Zn)はZn(v)の分圧に等しくなります。 BFで通常見られる条件下では、亜鉛蒸気の活性値は0.1〜0.01と予想されます。共存ラインから離れるほど、反応が再び平衡に達する前に、より多くの生成物が生成されます。より多くのZnOが形成されると、最高ガス温度が高くなることでZnがプロセスから外れる可能性が低くなります。

図5システムZn-O-H2の優勢領域図

図の黒い円は、Znの沸点より少し高い温度での水蒸気量の3倍であるH2量を示しています。 Znの分圧に応じて、熱力学的平衡は近くなり、おそらくZn(v)が有利になります。水を加えると蒸発し、H2/H2Oの含有量は矢印の方向に下がります。条件は現在、共存の線からさらに離れています。その結果、形成されるZnOの量が増加します。沈殿後、足場形成プロセスが加速するにつれて、足場ははるかに速く形成されます。

水と一緒にライム –生石灰を焼結プロセスに追加しすぎると、水と接触して反応した場合に、焼結体が裂けて粉々になる可能性があります。その結果、BFでは細かい負担部品の量が増加します。一般に、負担の細かい部分は、凝集して足場の形成をサポートするのがはるかに簡単です。 BFの内部では、生石灰と水が反応してセメントを形成する可能性があります。セメントは負担を凝集させ、非常に安定した頑丈な足場を形成します。鉄の負担部分を減らして一緒に焼結すると、さらに安定した足場が形成されます。

足場を形成するプロセス

足場は通常、BFの内側にある中実のシェルと、このシェルとBFの壁の間にある緩い負担材の層で構成されています。研究によると、固体シェルは等温線に沿って発達します。形成中、この等温線は固体シェルの位置にあります。内側に固体シェルを形成する2つの異なる構造があります。すなわち、(i)スラグ相の金属Fe粒子、および(ii)ZnOによって接着された負荷です。 2つの形成プロセスが可能と思われます。

最初のプロセスでは、BF内の温度が下がると、等温線に沿って柔らかく鉄の負荷が固まります。温度低下の理由は、プロセスの停止または変動である可能性があります。十分に長い時間間隔で、Fe含有負荷が減少し、シャフトの温度と雰囲気でさらに焼結します。プロセスの最後に、スラグ相の金属Fe粒子が形成されました。

2番目のプロセスでは、温度が特定のポイントを下回ると、Zn、アルカリ、およびそれらの化合物が沈殿して形成されます。特定の温度でのみ、反応と沈殿のプロセスにより、負荷を結合するのに十分なZnまたはアルカリ化合物が生成されます。 ZnOによって結合されたコークスと焼結体の構造が製品です。鉄含有負荷のさらなる還元および焼結プロセス中に、亜鉛は反応してガス化する可能性があります。この場合、スラグ相の金属Fe粒子は足場の最終生成物であり、最初のプロセスでは、ZnOによって結合されたコークスと焼結構造で構成されています。

上記のプロセスのいずれかによって形成された足場は、固体シェルの形状、緩い負担材料の層、および足場が数日以内に形成される理由を説明します。固体シェルが存在すると、シャフトを通るガスの流れを乱し、流れを別の方向に強制します。ガスの流れが変化した結果、温度が元のレベルを下回ったままになる可能性があります。この場合、足場はほとんど溶けません。緩い負担の材料の層での凝縮と沈殿は、後でZnとアルカリ化合物を蓄積します。これらの蓄積プロセスは、既存のシェルの前に新しい層を形成する可能性もあります。既存のシェルは、新しい層をさらに成長させるための構造的サポートであり、摩耗から保護します。

足場は通常連続的に形成されます。上昇ガスのアルカリとZn含有量は、シャフト内の温度が下がるにつれて、負荷または耐火物に堆積します。この現象は、ゆっくりと成長する足場を作成します。耐火物上の足場層の成長速度は、一般に、週に数ミリメートルのオーダーです。この種の足場の形成は、主に負荷のアルカリと亜鉛の負荷とシャフト内の温度分布に影響されます。

BFでのプロセスの妨害または中断は、負担が焼結を開始する原因となる可能性があります。これが炉の下部領域で発生した場合、下降する負荷によって、凝集した材料の一部またはすべてが除去される可能性があります。シャフトの最上部で凝集が発生すると、部分的に凝集した負荷が停滞する可能性があります。このゾーンの下の材料も停滞します。この材料はすべて時間とともにゆっくりと還元され、Feが還元されます。還元中、BFの温度分布に応じて、アルカリおよびZnガスが酸化鉄粒子の表面に堆積し、アルミナおよびマグネシアシリケートと化合物を形成する可能性があります。この現象の成長速度は、耐火物へのアルカリと亜鉛の堆積により、足場の形成と比較してかなり大きくなる可能性があります。成長の速度は、初期の凝集した負荷ゾーンの拡張、温度分布、上昇するガス中の微粒子の量などのパラメーターによって異なります。

足場の形成を回避するための対策

足場が非常に大きくなると、BFのプロセスが妨げられ、BFの効率が低下します。ソリッドビルドの足場は、ブラストによってのみ除去できる場合があります。このような過激な対策は、防ぐことができない場合があります。ただし、足場の形成を回避するためのそれほど極端ではない対策に介入することは可能であるように思われます。足場のサイズがまだ比較的小さい場合、特に形成プロセス中は、足場の形成に対するステップが効果的です。これらの対策のいくつかを以下に示します。

冷却能力 –シャフト壁で固化した負担材の溶融プロセスを開始し、寒冷な壁の近くの領域でのどろどろしたゾーンの固化を防ぐために、シャフト冷却システムの容量を減らすことができます。シャフト上部の冷却ボックスの数を最小限に抑えることができます。冷却能力が低いと、内部温度が十分に高く保たれ、BFの停止中に可能性のあるどろどろしたゾーンが固化するのを防ぎます。あるいは、停止する前に、壁の近くで大量のコークスを充電することも可能と思われます。コークスは、停止中、足場の下部が通常壁に付着する領域に留まるように配置する必要があります。こうすることで、シャフトの温度でコークスが柔らかくなることがないため、軟質荷重材料の固化と壁への付着を防ぐことができます。

コークスの壁の充電の近く –大量のコークス、できれば壁の近くの領域に向かって帯電すると、温度が上昇し、足場が溶ける可能性があります。温度上昇はまた、亜鉛とアルカリの凝縮を防止または低減し、その結果、新しい足場の開発につながります。壁の近くでコークスが充電された最初の結果は、通常、開始後2〜3日で確認できます。この対策の不利な点は、もちろん、シャフト壁の耐火物の摩耗プロセスが高く、ガス使用率が低下することです。

シリカ –シリカは足場の材料と反応し、低融点の共晶シリカ化合物を形成する可能性があります。したがって、シリカを壁の近くの領域に追加して、足場をシャフトの壁から溶かすことができます。

負担の細かい部分の中央充電 –負担の細かい部分は、凝集しやすく、軽減する必要があります。 BFにチャージされた場合、これらはBFを中央領域に入力します。このようにして、細かい負担物がシャフトの壁に付着する可能性が最小限に抑えられます。

アルカリと酸スラグのバランス –インプットとアウトプットのバランスは、BFプロセスにおける実際のアルカリ量に関する貴重な情報を提供します。その後、アルカリは酸スラグによってBFから持ち出すことができます。酸性スラグはまた、溶銑(HM)中の硫黄の量を増加させます。したがって、限られた期間、酸性スラグを使用してBFを操作するには、バランスを取ることが重要であり、したがって、デメリットを可能な限り少なくすることが重要です。

強制スリップ –爆風圧力が数分間停止すると、強制的なスリップが発生します。それは、負担をシャフト内で突然下降させ、負担の上部が沈みます。荷物の重さによって突然発生する力により、足場が破損する可能性があります。強制的なスリップは、品質の低下や滑り落ちる材料によるHMの汚染を防ぐために、タッピングの最後にのみ行う必要があります。

の構造的特徴の最適化 BF –特にコールドトップでは、冷却ボックスは将来の足場のアンカーのように機能します。ステーブとは対照的に、冷却ボックスはシャフト壁全体に分散したコールドスポットを生成します。これらのコールドスポットは、凝縮と凝固の理想的な開始点です。冷却ボックスと同じ冷却効果を持つステーブは、極端な温度最小値なしで、安定した温度場を生成します。したがって、譜表は足場を生成する傾向が低くなります。

高いトップガス温度 – Znは、高いトップガス温度でBFプロセスから取り出される可能性があり、凝縮または反応するのに十分な時間をZn蒸気に与えません。この目標を達成するために必要な最適なトップガス温度は約350℃です。壁領域に充填された大量のコークスとともに、45 kg/tHMのZn量をBFで処理できます。

製造プロセス