高炉ストックハウス

高炉ストックハウス

高炉(BF)は、溶銑(HM)の生産に必要です(i)焼結鉱、ペレット、およびサイズ鉄鉱石としても知られる校正済み塊鉱石などの鉄含有原料、(ii)BFコークス、ナットなどの燃料および還元剤コークスおよび微粉炭、(iii)石灰石、ドロマイト、クォーツァイトなどのフラックス材料、および(iv)マンガン鉱石、チタニ鉄鉄鉱石などのその他の材料(「添加剤」とも呼ばれる)。高炉に羽口レベルで注入された微粉炭は、上部の炉に投入され、ストックハウスで処理されます。

高炉装入システムは、ストックハウスシステムとトップ装入設備の2つの主要な領域で構成されています。高炉装入システムの目的は、予測可能かつ制御された方法で原材料を正確かつ一貫して炉内に配置できるようにすることです。ストックハウスシステムでは、原材料の計量、バッチ処理が行われ、最高の充電装置に配送されます。上部装入装置は、高炉原料を炉上部に供給し、これらの材料を炉に分配する機能を果たします。ストックハウスの目的は、高炉を最高の運転性能に保つために、適切な量のコークス、鉄含有材料、フラックス材料、および添加剤を可能な限り迅速に炉に供給することです。

ストックハウスとは、個々の原材料の種類を保管し、高炉の上部に配送するために所定の順序で測定される領域です。 1900年代初頭の典型的な高炉ストックハウスは、地面の深い穴として建てられ、鉄道車両がその上を移動し、原材料をこれらの貯蔵ビンに排出しました。ストックハウスは、貯蔵ビンの3つのセクションにグループ化され、通常、コークスビン、鉄含有材料ビン、およびフラックス材料と添加剤ビンで構成されます。通常、これらの材料ビンタイプのそれぞれは、炉の中心線の両側で対称的なセクションに分割されます。 1920年代から1950年代にかけて、ストックハウスのサイズは大きくなり、一部は地下に、一部は地下に構造物として建てられ、より多くの種類の材料と大量の材料を収容できるようになりました。

1900年代初頭以来、原材料を測定してスキップカーに配送する方法は、材料ビンの下を移動する移動式スケールカーを使用することでした。オペレーターが手動でビンのドアを開け、必要な量の原材料を計量してから、次のビンに進んで必要な量の次の材料を収集していました。 1980年代に高炉の生産需要が増加したため、既存のスケールカーストックハウスがアップグレードされ、材料の収集に必要な時間が短縮されました。ビンゲートの操作は機械化されており、多くの場合、スケールカーは重量で材料を追跡するコンピューターシステムにリンクされていたため、制御と精度が向上し、かなりの肉体労働が排除されました。スケールカーとスキップカーの間にホッパービンを保持することで、スケールカーのオペレーターはスキップカーの動きを遅らせることなく、さまざまな材料を収集する時間を増やすことができました。

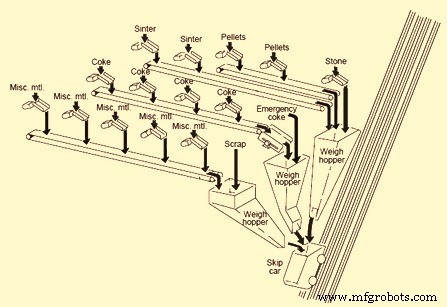

自動ストックハウスは通常、2つの異なるタイプです。最初のタイプは、原材料ビンの下のスケールカーをフィーダーとコンベヤーベルトシステムに置き換えることです。貯蔵ビンの列が取り付けられている原材料(コークス、鉄含有材料、フラックス材料および添加剤など)ごとに個別のコンベヤーが用意されており、振動フィーダーが貯蔵ビンからコンベヤーに負担物を排出します。コークスおよび鉄含有材料の場合、振動スクリーンが各コンベヤーの排出口に配置され、材料をスクリーニングし、この材料を計量ホッパーに供給します。このタイプのシステムは、スキップカーの前に計量ホッパーに供給し続けます。スキップフィード高炉用の自動ストックハウスの典型的な配置を図1に示します。

図1スキップカーを備えた自動ストックハウスの一般的な配置

自動ストックハウスの2番目のタイプは、完全に地上に建てられ、高炉からかなり離れた場所に建てられた貯蔵ビンの大きな構造です。これは通常、スキップカーの代わりにベルトコンベヤーを使用して装入物を炉の上部に運ぶ高炉で行われます。貯蔵ビンを充填する方法は、通常、コンベヤーベルトシステムによるものです。原材料は、振動フィーダーとベルトコンベヤーによって貯蔵ビンから計量ホッパーに引き込まれます。次に、計量ホッパーは、収集コンベヤーを使用して材料をメインコンベヤーに排出します。計量ホッパーは、炉の上部にあるメインコンベヤーベルトに正しい順序で原材料を計量するようにプログラムされています。

ストックハウスの自動化により、生産能力が大幅に向上し、運用効率が向上し、オペレーターや機器によって引き起こされる運用上の差異がなくなりました。ただし、実際には、最新の自動化されたストックハウスは非常に複雑になる可能性があります。ストックハウス自体はコンベヤーによって供給される場合があり、コンベヤーはトリッピングコンベヤーに排出されて材料をさまざまなビンに分配します。ストックハウス内のコンベヤーと機器のレイアウトは、さまざまな方法で配置できます。

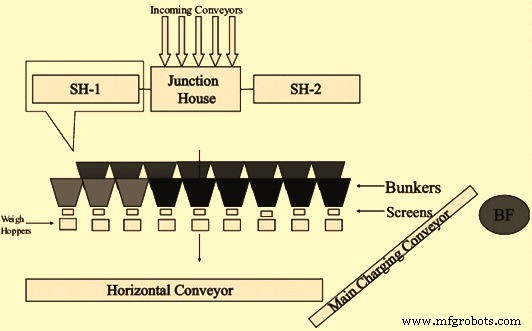

コークスと鉄含有材料の両方が通常ふるいにかけられ、別のコンベヤーが微粉を取り除きます。材料はコンピューターでサンプリング、分析、追跡できるため、オペレーターは炉の投入材料の化学的変化を正確に制御できます。コークスの水分が監視され、装入物に必要な乾燥重量が確保されるように計量が修正されます。炭素含有材料と鉄含有原料の両方をこのように監視することで、高炉の熱状態をより適切に制御でき、全体的な燃料率を下げることができます。ストックハウス内の機器の典型的な簡略化された配置は図2にあります

図2ストックハウスでの一般的な簡略化された機器の配置

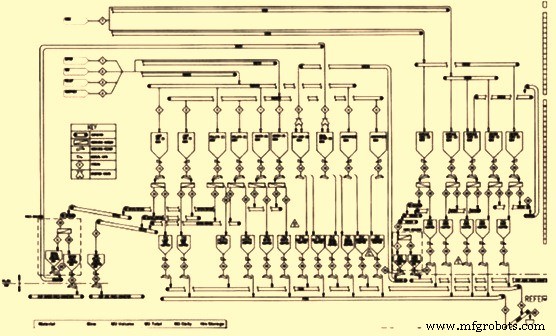

ストックハウスの典型的な概略フロー図を図3に示します。

図3ストックハウスの概略フロー図

ストックハウスの機能と典型的な設備

高炉トップチャージ装置システムを備えたストックハウスは、最新の高炉で望ましい負荷分散を達成するための重要な設備です。ストックハウスの役割は、コークスのマルチフラクションサイジングと、ふるいにかけられた、またはふるいにかけられていないアンダーサイズの材料を含む鉄ベアリングの負担、およびこれらの材料のさまざまな粒子サイズの柔軟な分割を可能にすることです。これが、今日の高度な高炉操業の前提条件であるトップチャージングシステムの効率的な適用の基礎です。

ストックハウスの機能は、(i)主にコンベヤーによってそれぞれの保管または生産ユニットからさまざまな材料を受け取ること、(ii)十分な期間の保管を提供すること、(iii)希望の順序で、 BF要件を満たすために必要な速度、(iv)スクリーニングによって準備し、これらの材料をストックハウスから炉の上部に運ぶ装置(スキップまたはコンベヤー)に運ぶために、コンベヤー上に必要な量と層に配置します高炉の装入装置。

計量された原材料は、チャージプログラムによって管理されるバッチモードで収集され、スキップカーまたはコンベヤーベルトのいずれかによって炉の上部に送られます。高炉のサイズ、その生産性要件、および利用可能な配置図は、スキップカーまたはコンベヤーベルトシステムが高炉の上部に原材料を運ぶための手段であるかどうかを決定することに影響を与えます。次に、原料は、チャージプログラムによって制御されるトップチャージ装置によって炉に入れられます。

高炉ストックハウスは、高炉での所望のレベルの溶銑の生産が原材料の質、一貫性、量、およびそれらの供給順序に大きく依存するため、高炉の効率的な運用において非常に重要な役割を果たします。 。

負担物はジャンクションハウスを経由してストックハウスに受け入れられます。 BFコークスは通常、必要な幅と容量の2つのコンベヤー(1つはスタンバイ)によって処理されます。同様に、鉄ベアリングの負担材は通常、必要な幅と容量の2つのコンベヤー(1つはスタンバイ)によって処理されます。フラックス材料と添加剤は、通常、必要な幅と容量の予備コンベヤーによって処理されます。ストックハウスには通常、各負担資材に必要な総容量の保管ビンがいくつかあります。

コークスと鉄を含む材料は、微粉を除去するために必要な容量のスクリーンでスクリーニングされます。振動スクリーンは通常、この目的で使用されます。フラックス材料と添加剤については、通常、振動スクリーンはありませんが、ビンから排出して材料をコンベヤーに配置するためのフィーダーのみがあります。コークスおよび鉄含有材料の場合、一部の高炉では、二重スクリーニング装置が用意されています。コークスふるいには、一般的にパンチプレートふるいが使用されます。鉄含有材料のスクリーニングは通常、火格子タイプのふるいによって行われます。

ふるいにかけられた材料は、水平コンベヤーを介して上部への荷役のために傾斜コンベヤーに供給されます。各材料は、所定の炉装入プログラムに従って、2つのホッパースケールによって同時に供給されます。トップへの負担処理のためのコンベヤーまたはスキップは、必要な容量を備えており、継続的に動作します。コンベヤーの場合、材料はプログラムに従って特定の間隔で特定の順序で別々のバッチでコンベヤーに配置されます。自動システムは通常、バッチ処理、計量、および炉の上部への負荷の供給のために提供されます。ストックハウス内のすべての機器は、制御哲学とタイミングサイクログラムで構成される計算に基づいてサイズ設定されています。

ストックハウスには、汚染防止基準に従って粉塵を管理するために必要なすべての汚染防止装置も備わっています。排気は通常、環境に排出される前に、洗浄に必要な容量の空気洗浄プラントに送られます。空気洗浄プラントには通常、電気集じん器が装備されています。空気の粉塵含有量は通常0.1グラム/cumに減少します。収集された粉塵は、通常、造粒プラントでボールにされ、焼結プラントで使用されます。

大型高炉のストックハウス計画に関する設計上の考慮事項

ストックハウスの設備のサイジングに必要なさまざまな手順は、以下のとおりです。

- 溶銑の容量(トン/日)は、有用な量と高炉の生産性に基づいて決定されます。

- 校正された塊鉱石、焼結鉱、ペレット、コークス、ナッツコークス、石灰石、ドロマイト、マンガン鉱石、および高炉に投入されるチタン鉄鉱石などの他の材料など、使用される原材料の品質と種類が決定されます。より大きな高炉では、通常2つのサイズの焼結炉が使用されます。これらのシンターのサイズは、通常のサイズが10mmから30mmで、小さいサイズが5mmから10mmです。高炉コークスについても、一般的に2つのサイズが使用されます。これらのサイズは、中央充電の場合は50 mm〜75 mm、周辺充電の場合は25 mm〜50mmです。周辺充填用のコークスは最初にベルトコンベヤに充填され、すぐに中央充電用のコークスが続きます。ベルレストップ装置は、BF壁から炉の中心にインデックスを付け、必要に応じて、周辺装入用のコークスを壁に分配し、中心装入用のコークスを炉の中心に分配します。校正された塊鉱のサイズは通常10mmから30mmです。ペレットのサイズは一般的に8mmから16mmです。ナットコークスのサイズは通常8mmから25mmです。石灰岩、ドロマイト、珪岩のサイズは6mmから30mmの範囲です。

- 鉄含有負荷の充填に柔軟性を持たせるために、3つの鉄含有原材料すべてが、70:15:15としての焼結物:鉱石:ペレットの一般的な比率での計算で考慮されます。鉄軸受材料の品質と予想される比消費量を維持しながら計算を行う必要があります。

- 総燃料率(kg / tHM)の値も考慮されます。高炉では3つの燃料が使用されるため、(i)微粉炭注入なしのコークス率の値、(ii)微粉炭注入ありのコークス率の値、および(iii)速度の3つの代替案を検討する必要があります。ナットコークスの充填用。

- ストックハウスの施設を計画する際には、充電順序を考慮する必要があります。通常、料金には2つのバッチがあります。バッチ1は、センターチャージとペリフェラルチャージの両方のコークスで構成されていますが、バッチ2は、鉄含有材料、フラックス材料、ナットコークス、および添加剤で構成されています。

- BFスロート直径での鉱石とコークス層の厚さ(mm)は、ストックハウス施設の設計において重要な考慮事項です。通常、鉱石層は700mmと見なされます。コークスの場合、一般的に、「すべてのコークス」のチャージを考慮すると、700mmと見なされます。ただし、微粉炭注入の場合、通常、コークス層の厚さは500mmと考えられます。このため、原材料の量も重要になります。溶銑の生産量は原料の重量に依存するため、高炉での1日あたりの装入回数はストックハウスの設計において重要な要素となります。料金の数は、料金の各バッチを形成するためにストックハウスで利用可能な時間も決定します。

- ストックハウス内のビンの数とサイズは、各原材料に必要な保管量(消費日数に基づく)によって異なります。

- スクリーニング後にストックハウスで発生した罰金にもビンが提供されます。

- 「キャッチアップ率」または「力充填率」は、ストックハウスの設備の設計に基づく1日あたりの利用可能な料金数と、対象の溶銑生産に必要な1日あたりの料金数の比率として定義されます。この比率で通常考慮される一般的な値は1.3です。

- コークスおよび鉄軸受材料の各バッチフォーメーションで利用可能なタイミングに基づいて、設置された総数のうち、ある時点で動作する機器(振動フィーダー、振動スクリーン、計量ホッパーなど)の総数が決定されます。

- トップチャージング装置(ベルレストップ)の操作とすべてのストックハウス装置の操作時間を考慮したサイクログラムの開発が行われます。サイクログラムは、ストックハウス内のすべての機器の稼働時間と各バッチに必要な合計時間を計算した後に作成されます。通常、2つのサイクログラムは、1つは「通常のレート」で、もう1つは「キャッチアップレート」で作成されます。

- ゲート、振動フィーダー、振動スクリーン、計量ホッパー、上部充填装置の受入ホッパー内の高炉の上部で最終的に供給される主充填コンベヤーを含むベルトコンベヤーなどのすべての装置のサイジングが行われます。装置は、好ましいコークス充填オプションに基づいてサイズ設定されます。つまり、微粉炭の注入の有無にかかわらず、設計の他のオプションに柔軟性が提供されます。

ストックハウスとファーネストップの負担管理

現在、最新の高炉は、装入物にかなりのバリエーションがあり、装入システムで約50種類の代替材料を使用する必要がある場合があります。オペレーターは、アプリケーションソフトウェアでプログラムされたプラントベースの一連のルールを考慮して、課金マトリックスを構成する必要があります。

ストックハウスのオペレーターマトリックスの複雑さは、通常、アクティブな課金プログラムにダウンロードする前に、さまざまな検証ルールによって検証されます。これにより、ストックハウスのすべての異常な状態だけでなく、誤った入力も処理されます。オペレーターマトリックスは、操作のどの段階でもアクティブマトリックスにダウンロードできます。追加のコークスは、操作のどの段階でも充電できます。任意のバッチを11の位置で炉に分配でき、この分配はオペレーターによってストックハウスマトリックスHMI画面でパラメーター化されます。

さまざまな炉条件に対応するスタンバイマトリックスのセットがいくつかソフトウェアに組み込まれているため、操作の柔軟性が高まります。また、任意のビンに任意の材料を入れる柔軟性もあります。したがって、ストックハウスは、アクティブなホッパーの材料摂取量を調整することにより、非アクティブなホッパーの条件下で稼働できます。計量ホッパーは、任意のバッチの実行中に自動的に選択できます。マテリアルハンドリングシステムによる完全自動化されたストックハウストップ充填システムにより、高炉供給システムをスムーズに操作できます。

ストックハウスの設計に応じて、システムは「哲学の計量」または「哲学の計量」で運用できます。ソフトウェアは、その特定の材料の次のバッチでの充填シーケンスでの計量エラーの補正を処理します。オペレーターは、計量ホッパーから材料を排出する際にサンドイッチ充填の考え方を選択することもできます。 2つの連続するバッチ間のギャップのオペレーター定義の制御を入力して、充電輸送時間を最小限に最適化し、メインの充電コンベヤーのトリップを回避できます。

製造プロセス