エネルギー回収のための高炉スラグの乾式造粒

エネルギー回収のための高炉スラグの乾式造粒

高炉(BF)で1トンの溶銑を生産する一方で、約300kgの液体スラグが副産物として生産されます。このスラグの温度は約1500℃で、顕熱は1トンあたり約400MCalです。 BFスラグは、ポルトランドセメントの成分と同様に、CaO、SiO2、Al2O3、MgOが豊富です。

高温液体BFスラグが十分に速く冷却されると、スラグは高いセメント活性を持つガラス相の割合が高くなるため、特にポルトランドセメントの代替として、より価値の高い製品として使用できます。セメント製造でも大量のCO2が発生するため、これはCO2排出量を削減するための良い方法でもあります。

BFスラグのガラス相を得るために、液体BFスラグは水造粒プロセスにかけられます。今日、閉鎖水スラグ造粒プラントでの液体スラグの急速冷却は最先端のプロセスです。水中の液体BFスラグを急速に冷却することで、スラグの結晶化を防ぎ、熱応力によってスラグを小さな粒子に分解します。液体BFスラグは、粒状BFスラグと呼ばれるアモルファス顆粒中で凍結します。水造BFスラグの非結晶化率は95%のレベルに達する可能性があります。対照的に、空気中での徐冷による液体BFスラグの結晶化中に得られるガラス相は非常に限られています。

しかし、液体BFスラグの水造粒は大量の水を消費し(処理された液体BFスラグ1トンあたり1,000〜1,500リットルの蒸発損失)、酸性ミストを生成して大気汚染を引き起こす可能性があります。また、一方では適切な水管理の必要性があり、他方では粒状化されたBFスラグの乾燥の必要性があります。そのため、液体BFスラグの顕熱が失われるだけでなく、セメント産業で粒状BFスラグを使用するための上流スラグ乾燥装置も必要です。乾燥プロセスは通常、最大72 M Cal/tonのスラグの熱エネルギーを消費します。

熱回収を伴う液体BFの乾式造粒の分野では、多くの国でプロセスが開発されています。プロセス開発のために実行されている作業を以下に説明します。

ヨーロッパでの作業の進捗状況

国営鉄鋼会社の子会社であるスウェーデンのMeroxLtdで開発中のプロセスでは、スラグの落下膜に以前に固化したスラグ粒子を打つことによってスラグを造粒します。これにより、フィルムが細かく砕かれ、多段流動床に落下し、そこから熱が回収されます。この方法により、スラグの顕熱の60%以上を蒸気として回収でき、スラグ製品はガラス含有量が高く、セメント製造に適していると言われています。

1990年に、ドライスラグ造粒を使用した最初のテストが、Redcar(英国)のBritish Steel(現在のTata Steel)で実施されました。溶融スラグの付着を防ぐため、噴霧カップからチャンバー壁までの距離は約10mでした。湿式系で製造された粒状スラグのような同じ品質でアモルファス構造のスラグ粒子が見られたので、将来的には乾式法が適しているように思われた。しかし、スケールアップは行われませんでした。

2002年から2004年にかけて、チェコ共和国のヴィトコヴィツェでは、より小さな設計の造粒機が使用されました。これらのテストも成功しました。この造粒機は、20 kg /分の液体スラグの質量流量用に設計されており、熱回収もありません。

新しいドライスラグラボリグ(略してDSG)は、研究開発のために熱処理技術の議長のホールに、MontanuniversitätLeobenと協力してSiemensVAIによって設置されました。このプロジェクトには、共同パートナーのvoestalpine Stahl GmbH、ThyssenKrupp Steel Europe AG、FEhS-InstitutfürBaustoff-Forschunge.Vがあります。このプロジェクトは、ドイツ連邦経済技術省(BMWi)によって資金提供されています。 DSGリグは、湿式造粒プロセスのマイナス面を回避するために開発されました。

DSGの主な目的は、セメント産業向けに、湿式法とほぼ同じ特性(> 95%ガラス質)の粒状スラグを製造し、スラグ冷却から熱風を取り出して熱回収することです。 DSGは、「回転カップ」またはデイビー原理とも呼ばれるものに基づいており、溶融スラグは、可変速度で回転できるカップによって噴霧されます。溶融粒子は、前に固化した粒子によって作られた発達した流動床に落ちる前に、造粒機の壁に向かって飛行中に凍結しています。

レオーベン大学のラボリグは、FEhS-Institutでのラボテストの結果とSiemens VAIのモデリングに基づいて設計されており、高品質の粒状BFスラグと可能な限り最高の空気出口温度を生成するための最適な動作パラメータを見つけます。したがって、大学のワークショップでの各試行の「フラッシュリアクター」では、約300kgのスラグが溶解します。液体スラグは、熱損失を防ぐために耐火物で裏打ちされた特別なスラグポットに入れられます。その後、スラグポットは、造粒機の近くに設置された傾斜ユニットに操作されます。造粒機への液体スラグの供給は、ロードセルを介して測定および制御できます。次に、液体スラグは、スラグランナーと垂直耐火パイプを通過して造粒機の中心に送られます。噴霧後、スラグ液滴は、高速回転するカップによって拡散すると、造粒機の壁に向かって飛行する間に急速に冷却されます。粒子の表面は、この短い飛行時間の間に固化してから、粒状粒子によって作られた発達した流動床に落ちる必要があります。

オーストラリアで働く

オーストラリアのCSIRO(連邦科学産業研究機構)での研究は、実験室およびパイロット規模で、乾式造粒がセメント代替物として適したスラグを生成することを実証しました。また、スラグから放出される熱を少量の空気で取り込むことができるため、このプロセスは高度な熱回収に適しています。スラグ冷却から放出される廃熱を捕捉する手段として、特にパイロットから工業規模へのスケールアップのノウハウを開発する手段としてそれを使用することに重点を置いて、乾式造粒技術をさらに開発することを目的としたプロジェクトが計画されました。この作業は、世界鉄鋼協会のCO2ブレークスループログラムに対するオーストラリアの鉄鋼業界の貢献の一部を形成しました。プロジェクトの全体的な目的は、高価値のスラグを生成し、スラグの冷却から放出される廃熱の捕捉/回収を可能にすると同時に、パイロット規模での技術的経済性、エネルギー、および持続可能性の利点を実証する乾式造粒プロセスを開発することでした。このプロジェクトは、技術をスケールアップし、プラントの試験を通じて実証することも目的としていました。

統合された乾式造粒と熱回収の概念は、CSIROのプロトタイプパイロット施設を通じて成功裏に実証されました。設計されたプロセスは良好に機能し、さまざまな条件下でスムーズな操作と高いスラグタッピング率を実現します。工業用高炉スラグを使用して多くの試験が実施され、造粒物が収集されました。製品は、セメント質の特性に関して特徴づけられ、評価されました。サードパーティの研究所によるさらなる評価では、乾燥した粒状スラグは優れたセメント特性を持ち、セメント製造に適していることがわかりました。

テクノ経済評価は、乾式スラグ造粒が、資本コストと運用コストの両方の点で、湿式造粒プロセスに比べて大きな利点があることを示しました。 OneSteelのWhyalla製鉄所とBlueScopeSteelのPortKembla製鉄所の高炉から、鋳造速度に関するデータを収集し、スラグと溶銑の温度を測定するために、工場を訪問しました。これらのデータは、乾式造粒の実施に関連してさらに評価され、結果はレポートに記録されました。

乾式造粒プロセスの高度な計算流体力学(CFD)モデリングが正常に実行されました。スピニングディスク噴霧プロセスにおける熱伝達と流体力学のCFDモデルが組み立てられ、CSIROのパイロットプラントからの実験データを使用してモデルが検証されました。プロジェクトの後続の段階のビジネスプランのドラフトが作成されました。

日本で働く

日本では、3つの別々のスキームが調査されています。住友金属工業は、高炉スラグが回転ドラムに衝突する際にスラグの流れが崩壊する乾式造粒プロセスを開発しています。その後、スラグ粒子は流動床に落下し、そこで熱が回収されます。このプロセスは、川の砂の代わりに粒子状のスラグを生成し、熱風の流れの中で溶融スラグの熱の約55%を回収することを目的としています。三菱重工業と日本工業株式会社は、強力なエアブラストを使用して基本的な酸素炉スラグを造粒し、スラグの流れを分解するプロセスを開発しています。スラグ粒子は、空気中を移動するときに固化し、粒子の噴霧および粒子が落下する流動床からの放射によって熱が回収されます。川崎製鉄は、高炉スラグから熱を回収するプロセスも開発しています。これは、機械的攪拌によってスラグを造粒し、放射による造粒プロセスから、そして後に流動床内の造粒されたスラグ粒子から熱を回収することを含む。スラグ製品は、建設業界の骨材として使用されています。

ロータリーカップエアブラストアトマイザーを使用した乾燥スラグ造粒

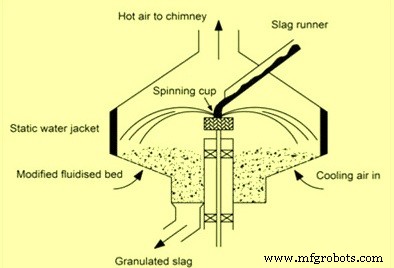

乾式スラグ造粒プロセスは、本質的に、液体スラグを噴霧し、次に粒子を急速に冷却してガラス状スラグを生成することである。噴霧は、ロータリーカップエアブラストアトマイザーを使用して行われます。粒子は空気中を移動するときに冷却され、流動床でさらに冷却されます。これらのプロセスは両方とも、ガラス状スラグ製品の形成に必要な急速冷却を提供します。流動床は、急速な冷却を提供することに加えて、高温粒子の凝集を防ぐため、スラグ粒子を封じ込める便利な方法です。

アトマイザーで平均直径約2mmのスラグ粒子を生成できるため、スラグ製品は扱いやすい形状になっています。テストでは、スラグ粒子が十分に速く冷却され、製品のガラス含有量が95%を超えることが示されています。また、このプロセスではスラグウールはほとんど生成されません。ロータリーカップアトマイザーの原理を図1に示します。

図1ロータリーカップアトマイザーの原理

ロータリーカップエアブラストアトマイザーには、次のような利点があります。

- 非常に簡単に微調整できます。粒子サイズは、回転カップ速度またはエアブラストフローのいずれかを変えることによって制御できます。このアトマイザーはまた、比較的狭い粒子サイズ範囲を生成します。回転カップが溶融スラグと接触する問題は、制限である必要はなく、慎重な設計と材料の正しい選択によって解決できます。

- このアトマイザーを駆動するために必要な電力は、ツイン流体アトマイザーに必要な電力よりもかなり少なくなります。ツイン流体アトマイザーは、スラグをロータリーアトマイザーが必要とするものと同様のサイズの粒子に噴霧するために20倍以上の電力を必要とします。これは、熱回収プロセスの全体的なコスト削減に最大5%影響を与える可能性があります。

- スラグ粒子の軌道は外向きと上向きです。上向きの動きは、スラグが通常7m上にある鋳造所の床から供給される高炉の場合のように、スラグ供給ポイントと地面との間の高さが制限されている場所でアトマイザーを使用できることを意味します。地面。

ロータリーカップエアブラストアトマイザーは、カップリップから放射状に伸びるスラグの薄膜をスピンアウトすることによって動作します。溶融スラグの膜がカップの縁から伸びるにつれて、それは自然に崩壊します。しかしながら、カップの周りの環状エアジェットの存在は、フィルムに不安定な波を誘発することによってスラグの崩壊を助けます。エアブラストは、より均一なサイズの小さな粒子を生成し、粒子を上向きに偏向させて、アトマイザーから移動する円錐形のスプレーを生成する効果があります。

熱は以下の方法でスラグから回収されます。

- スラグ粒子のスプレーが噴霧器から外側に移動すると、容器への放射と容器内を移動する空気への対流によって熱が失われます。ただし、飛行時間は短いため(0.1秒程度)、気温は約100〜200℃しか下がりません。

- 容器の壁との衝突時に、いくらかの熱がスラグから壁に伝達されます。壁が比較的低温に保たれている場合、スラグ粒子は壁に付着せず、すぐに跳ね返るか、非常に短時間で落下することがテストからわかっています。いずれの場合も、スラグ粒子と容器壁との接触時間は0.1秒よりかなり短く、スラグの温度低下は約150℃です。

- 粒子が壁から一次流動層に落下するときに、輻射と対流によってより多くの熱が失われます。

- 残りの熱回収は、流動化空気への熱伝達によって、またはさらに浸漬ボイラーチューブまたは他の熱伝達面によって、流動化床で行われます。流動床では、流動空気と固形物は、床内の固形物と同じ温度で床を離れます。二次床の温度は慎重に選択する必要があります。バルクスラグ粒子の温度が高すぎると、スラグ内の回収可能な熱が無駄になり、低すぎると、プロセスからの排出時の高温流動化空気の有用性が低下します。

噴霧プロセスが小さなスラグ粒子を生成するかどうか、および粒子がガラス状構造を有するかどうかを調査することを最初の目的として、実験的作業が行われた。直径100mmのカップと500-1500回転/分の速度範囲を備えたロータリーカップ、エアブラストアトマイザーが構築されました。テストで使用されたスラグの流量は、0.2kg/秒から0.5kg/秒まで変化しました。実験室のスラグ溶解炉の容量が限られているため(約30 kg)、テストは約2.5分の期間に制限されました。

最初のテストは、プロセスが機能したことを証明しました。ガラス含有量が95%の小さな粒子が生成されました。次に、アトマイザーによって生成された粒子サイズとスプレー軌道を調査するために、さらにテストが実行されました。

1500℃で高炉を出るときの30℃に対する溶融スラグの顕熱は約400MCal/kgです。上記のように、スラグの総流量のうち、約14%がスラグアキュムレータをオーバーフローして廃棄します。残りの86%のうち、32%の熱量は以下の理由で回収できません。

- ガラス状のスラグが形成されても、結晶化の潜熱は放出されません

- 固形スラグ製品は、250℃での熱回収プロセスから排出されます

- スラグアキュムレータで熱損失が発生します

したがって、高炉から排出されたスラグの顕熱含有量の58.5%しか回収できません。

乾式造粒プロセスの主な課題は、スラグの急速な凍結を確実にして、スラグの変態点に非常に速く到達することです。そうでなければ、固化したスラグは完全にガラス質ではなく、部分的に結晶性であり、セメント産業でのさらなる使用には不適切である。従来のスラグ造粒プラントで使用される水と比較して熱容量が大幅に低いため、空気による冷却ははるかに困難です。さらに、攪拌されたベッドを通って流れる間、空気は熱くなる。そのため、さらに温度差が設定プロセスを悪化させます。

最初のキャンペーンでは、ガラス含有量、粒子サイズ分布、および粒子形状に関して有望な結果が示されました。また、オフガス温度の大幅な上昇も測定できます。得られたデータを用いて、プロセスの最適化を行うことができ、将来のさらなる調査のためのスケールアップを実現することができます。統合された製鉄所で乾式スラグ造粒を使用すると、高炉スラグの顕熱にアクセスできるようになります。回収されたエネルギーは、蒸気や電気の生成、またはその他の有用な予熱プロセスに使用できます。毎分1トンのスラグ供給から20MWの熱エネルギー、あるいは約6MWの発電を回収するためのエネルギーポテンシャルを計算することができます。高炉スラグエネルギーのための上流乾燥システムを必要とせず、結果としてCO2を節約することができます。要約すると、高炉スラグの乾式造粒により、環境に優しく持続可能な後処理が可能になり、最新の高炉での大きな熱回収の可能性の1つになります。

製造プロセス