高炉のコークス率に影響を与える要因

高炉のコークス率に影響を与える要因

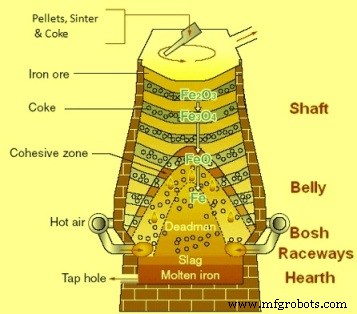

BFは、BFコークスの炭素を炉の下部にある羽口から注入された熱風の酸素でガス化することによって還元ガスが生成される向流反応器です。還元ガスは上向きに流れ、炉の上部に装入された鉄含有負荷物質を還元します。

コークス率は、BFコークスの消費量のパラメーターであり、生成される溶銑1トンあたりに消費されるBFコークスのキログラムで測定されます。

高炉(BF)コークスは、BF製鉄の重要な材料であり、主要なエネルギー源(燃料)、還元剤、浸炭剤、および透過性の構造的支持体として機能します。高炉装入物の浸透性サポートとしてBFコークスを完全にまたは部分的に置き換えることができる他の満足のいく材料はありません。

BFコークスは、高炉の操業と溶銑品質への影響という点で、高炉に供給される最も重要な原料です。高品質のBFコークスは、不純物の量を最小限に抑え、熱エネルギーを最大限に高め、金属の還元を最大限に高め、ガス状および溶融製品の流れに最適な透過性を提供しながら、分解を最小限に抑えながら高炉負荷のスムーズな降下をサポートできます。 。高炉に高品質のBFコークスを導入すると、コークス率が低下し、生産性が向上し、溶銑コストが低下します。 BF性能の向上におけるコークスの役割を図1に示します。

図1BF性能の向上におけるコークスの役割

圧入技術の有無にかかわらず動作する高炉でのコークスの予想される性能の現実的な評価には、高炉の化学的および熱的環境下での劣化に対する耐性を反映するコークスの特性が含まれます。コークス使用のガイドラインを提供するこのような特性は、塊のサイズ、形状とサイズの均一性、化学組成、機械的強度、および熱的および化学的安定性に関連しています。したがって、高炉用のコークスは、構造と特性の間の妥協点として成功する必要があります。高炉の性能を確保するためには、コークスは適度に大きく、サイズ範囲が狭く、二酸化炭素やアルカリによる弱化反応、高炉での摩耗、熱衝撃に耐えるために高い機械的強度を備えている必要があります。多くの未知の要因のため、BFコークス品質の典型的な仕様は入手可能ですが、すべての高炉に共通の普遍的な品質指標を確立することは達成できません。

BFコークスに存在する不純物は、直接および間接の還元の役割に利用できる炭素の量の点で燃料としての役割を減らし、透過性のサポートとしての役割も減らすことによって、高炉での性能に影響を与えます。このような不純物は、水分、揮発性物質、灰分、硫黄分、リン分、およびアルカリ分です。それらのレベルは可能な限り低く保つ必要があります。

水分含有量は、サイズにある程度依存するコークス焼入れプロセスの直接的な結果です。水分含有量が高く変動することは、高炉内のコークス率とバランスの両方に影響を及ぼしますが、揮発性物質の含有量が高いと、高炉ガスの洗浄で操作上の問題が発生します。

その他の化学的性質に関しては、硫黄と灰分(含有量と化学的性質)が増加すると、高炉でのコークスの生産性が低下するため、特に重要です。コークス灰はBFコークスの非生産的な部分であり、スラグの量と組成に影響を与えます。

BFコークスの物理的特性の重要性は、鉄の負荷をサポートし、還元性ガスが流れ、溶融材料が下部高炉領域に浸透できる透過性マトリックスを提供する必要性に関連しています。これらの物理的特性は、そのサイズ(平均と分布)および破損と摩耗に対する耐性に関連しています。 BFコークスのサイズは主にスクリーニングによって制御されます。サイズ分布が狭く、平均サイズが大きいと、適切な透過性が維持されます。

BFコークスの機械的強度指数は、BFオペレーターにBFコークスの性能の有用な評価を提供しますが、全体像の一部にすぎません。 BFコークスの機械的強度を評価するために使用されるテストは周囲温度で行われるため、高炉でのコークスのプロセス条件を考慮に入れていません。したがって、BFコークスのCSR(反応後のコークス強度)やCRI(コークス反応性指数)などのテストは、より優れた強度指数を提供します。

BFコークスは、BFを通過する際に劣化します。劣化は、機械的負荷、摩耗、熱応力、ガス化反応、BFガスに存在する無機化合物、および黒鉛化によって引き起こされます。 BFコークスの鉱物は、直接的にも間接的にも、これらの分解経路の特徴と範囲に大きな役割を果たします。

高炉での製鉄プロセスは、高炉でのBFコークスの消費に影響を与える多数の相互影響変数にさらされる多変量システムで構成されています。高炉での製鉄中に各変数がコークス率に及ぼす役割を理解するには、変数の相互影響を分離する必要があります。

効率的な高炉は低いコークス率で稼働します。高炉を効率的に運転するには、ガス処理量を増やす必要があります。これは、炉の透過性を改善することを意味します。一方、特定のガス要件を減らすことは、BFコークスの特定の消費量を減らすことを意味します。高炉のBFコークス率に影響を与える多くの要因があります。その中の主なものを以下に説明します。

- 燃料/還元剤–高炉では2種類の燃料/還元剤が使用されます。これらは、上から投入されるBFコークスと、羽口レベルで注入される微粉炭/天然ガス/コークス炉ガス/オイル/コールタールです。

- 高炉で溶銑を製造する際、BFコークス率はさまざまな影響を受けます。 BFコークス中の高い灰分は、高炉に、スラグを形成するためにフラックスされるより多くのスラグ形成材料を充填することを意味します。これにより、スラグの量が増えます。親指のルールに従って、BFコークスの灰分が1%減少すると、コークス率が1%から1.5%減少します。コークス率に影響を与えるBFコークスの他の特性は、CSR、CRI、およびmicumインデックス(M40またはI40およびM10またはI10)です。これらのパラメータは、煙突の浸透率と羽口レベルでのコークスの機械的強度に影響を与えます。 M40はコークスの破砕性とM10の着用性を表します。 CSRとM40の値を高くし、CRIとM10の値を低くすると、コークス率の低下が改善されます。 BFコークスの硫黄含有量もBFコークス率に影響を及ぼしています。 BFコークスの硫黄含有量を0.1%減らすと、BFの生産性が約1.0%向上します。

- 羽口レベルで噴射される燃料(微粉炭/天然ガス/コークス炉ガス/石油/コールタール)は、通常、熱風の酸素富化を伴います。エアブラストに酸素を注入すると、ガスの比流量が減少し、羽口の最高温度が低下し、断熱温度(RAFT)が上昇します。これらの影響は、代替燃料の噴射によって補償されます。したがって、羽口レベルで酸素と燃料を組み合わせて噴射すると、高炉のコークス率が低下します。 1トンの微粉炭注入が約0.9から1.0トンのBFコークスに取って代わります。 BFコークス率の同様の減少は、他の燃料噴射でも起こります。酸素注入だけではBFコークス率は低下しませんが、BFの生産性は向上します。

- 原材料–高炉に投入される主要な原材料には基本的に2種類あります。

- 1つ目は、焼結鉱、ペレット、および校正済み鉄鉱石(CLO)である鉄含有材料です。これらの材料の鉄(Fe)含有量が高いということは、スラグ形成のためにフラックスを必要とするより低い脈石材料が炉内に流入していることを意味します。したがって、より高いFe含有量は、スラグ量とコークス率の削減に役立ちます。親指のルールに従って、Fe含有量が1%増加すると、コークス率が0.8%n減少して1.2%になります。

- 2番目の原料は、さまざまな種類のフラックス(石灰石、ドロマイト、珪岩など)です。高炉に投入された石灰石とドロマイトは、高炉内で煆焼されます。この煆焼反応には熱が必要であり、その結果、コークスの消費量が増加します。これらのフラックスが焼結体またはペレットを介して充填される場合、煆焼反応は高炉の外で起こり、高炉の作業量は鉄含有材料によってより効果的に使用されます。これにより、高炉のコークス率が低下します。一般に、負荷のフラックスを100 kg減らすと、コークス率が20〜35 kg/tHM向上します。

- 高炉でより低いコークス率を達成するには、装入物がすべての炉の温度と反応ゾーンにわたって高い透過性と均一性を提供することが不可欠です。さらに、負担材料は、短い保持時間を促進するために高い還元性を持たなければならない。負担のある材料は、プロセスの乱れを避けるために、亜鉛、鉛、アルカリなどのトランプ元素の含有量も低くする必要があります。

- コークス率は、焼結体の品質にも依存します。シンターは、最適な粒子分布、高強度、高還元性、高気孔率、1250℃を超える軟化温度、7%から8%の範囲の一定のFeO含有量、および一定の塩基度を備えている必要があります。

- 負荷分散の制御は、高炉のコークス率を下げる上で重要な役割を果たします。負荷分散制御は、安定した負荷降下を保証し、壁内のガスの流れを調整し(これにより、非アクティブゾーンを生成せずに高熱負荷を回避します)、良好な固体ガス接触を実現するのに役立ちます。

- 溶銑中のシリコン含有量を減らすと、コークス率にプラスの効果があります。シリコン含有量の減少は、より良い鉱石とコークスの関係と凝集領域の下方への移動によって達成されます。これにより、シリコンを溶銑に移動させるための体積が少なくなります。溶銑中のシリコン含有量を1%減らすと、コークス率が5%から15%向上します。

- スラグの特性は、コークス率にかなりの影響を及ぼします。低粘度のスラグの比容積を低くすると、高炉のコークス率が向上します。

- タッピングの練習は、高炉でのコークス率の低下に重要な役割を果たします。適切なタッピングの実践には、適切なタップホールの長さ、タッピングのタイムリーな開放、タッピング速度の制御、適切な炉床排水、および炉が乾いた後のタッピングの閉鎖が含まれます。タップ穴の質量の品質は、適切なタッピングの練習にとって非常に重要です。

- 自動プロセス制御は、還元剤の消費を最小限に抑え、システムによる即時の反作用による吊り下げ、スリップ、足場、ガスチャネリングなどの炉プロセス障害を回避し、溶銑とスラグパラメータなどを安定させるため、炉の生産性を向上させます。ブラストファーネスコークス率の自動プロセス制御の割合は3%から5%の範囲です。

- 爆風温度は、高炉のコークス率に影響を与える他のパラメータです。高炉のコークス率は、高炉温度が100℃上昇すると約2%減少します。

- 上部圧力が高いと、高炉のコークス率も低下します。高炉の最高圧力が0.1kg/ sq cm増加するたびに、コークス率が約0.1%減少します。

- 装入物の微粉含有量を減らすと、高炉のコークス率が0.4%から0.7%の範囲で向上します。

製造プロセス