ユニバーサルビームとそのローリング

ユニバーサルビームとそのローリング

ユニバーサルビームは、パラレルフランジビームまたはワイドフランジビームとも呼ばれます。ユニバーサルビームの断面はI型またはH型のいずれかです。 H字型の梁はユニバーサルカラムとも呼ばれます。ユニバーサルビームの断面の水平部分はフランジと呼ばれ、垂直要素はウェブと呼ばれます。 HビームはIビームよりもフランジが広くなっています。ユニバーサルビームは通常、構造用鋼から圧延され、建設および土木工学で使用されます。ユニバーサルビームは、その材料のほとんどが中立軸から離れて配置されているため、最も効率的な断面プロファイルを備えています。これにより、断面二次モーメントが大きくなり、剛性が高まり、曲げやたわみに対する抵抗が高まります。

H形鋼は、幅と深さが等しいかほぼ等しいため、複数階建ての柱などの軸方向の荷重を支えるために垂直方向に向けるのに適していますが、I形鋼は、幅よりもかなり深いため、曲げ荷重を運ぶのに適しています。床の梁要素として。

ビームが曲がるとき、ビームの上部は圧縮状態にあり、下部は張力状態にあります。これらの力は、最上部と最下部で最大になります。ユニバーサルビームは、上面と下面の材料の量が多く、ウェブの材料が小さいため、最小限の材料を使用して剛性のある構造セクションを提供します。

Iビームは、ウェブに平行な平面での一方向の曲げには優れていますが、双方向の曲げではあまり機能しません。これらの梁はまた、ねじれに対する抵抗がほとんどなく、ねじり荷重下で断面反りが発生します。ねじれが支配的な問題の場合、Iビームよりもボックスセクションやその他のタイプの剛性セクションが使用されます。

梁の深さを増やすと、3乗の深さだけ曲げ強度が増すため、ユニバーサル梁は多くの剛性を提供します。ただし、座屈を避けるためにウェブの厚さを薄くしてはなりません。

ユニバーサルビームのウェブはせん断力に抵抗し、フランジはビームが受ける曲げモーメントのほとんどに抵抗します。 I字型の梁は、長いスパンで高い荷重を支えるように設計されています。これらは、ウェブの平面で曲げ荷重とせん断荷重の両方を運ぶための非常に効率的な形式です。厚いフランジと薄いウェブは、ビームアプリケーションからの高い曲げ荷重に耐えるために材料を効率的にプロポーショニングします。ただし、I字型のセクションは横方向の容量が減少し、ねじり荷重を運ぶのにも非効率的です。

Hビームは、断面積の分布が最適化され、強度と重量の比率が適切であるという利点があるため、高性能断面鋼です。ワイドフランジと薄いウェブの特徴を備えたHビームは、大きな断面係数、高い曲げ抵抗、および優れた機械的特性を備えています。 H形鋼は一般的にI形鋼よりも重く、擁壁などの支柱として有用です。また、ヘッドルームが懸念されるビームセクションとしても使用できます。 H梁は、その優れた特性により、梁、柱、その他の建築部材だけでなく、杭基礎、橋、その他の土木工事にも広く使用されています。

ユニバーサルビームは、テーパーフランジビームとしても知られている圧延鋼製ジョイストとは異なります。ユニバーサルビームのフランジは平行で一定の厚さですが、ジョイストのフランジは先細になっているため、厚さが異なります。フランジの厚さが異なるため、根太は接続にテーパーワッシャーが必要です。

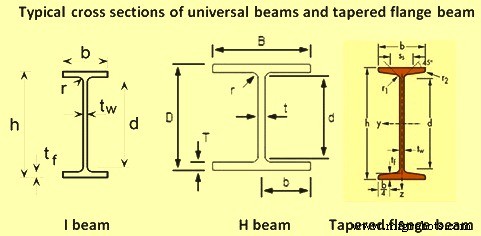

Hビームの幅と深さは同じかほぼ同じですが、Iビームの幅と深さは幅よりもかなり深くなっています。ユニバーサルビームは、通常鋼板を使用した製造または圧延によって構造用鋼から製造されます。さまざまなタイプのビームの断面の比較を図1に示します。

図1さまざまなタイプのビームの断面の比較

ユニバーサルビームのローリング

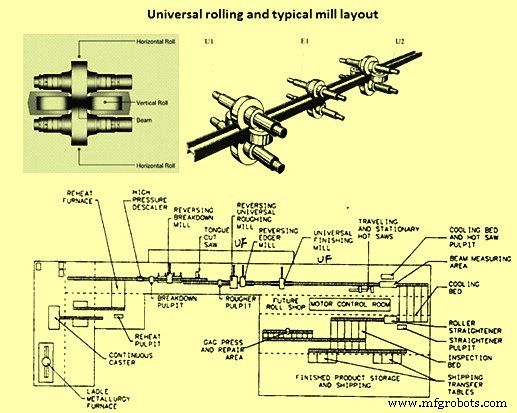

従来、ユニバーサルビームは、他の構造形状と同様に、ユニバーサルスタンドで鋼ブルームを圧延することによって製造されていました(図2)。最近では、犬の骨の形をした断面を持つビームブランクが連続的に鋳造されており、それによって一次圧延の特定の段階をバイパスしています。 Iビーム製造の場合、最新のプロセスは、薄いフランジ(たとえば、厚さが50 mm未満)を備えた連続鋳造および圧延ビームブランクであり、薄いウェブを備えた平行フランジビームを製造します。

従来のユニバーサルビームミル

ユニバーサルビームを圧延するための従来の製造プロセスには、ブルームの加熱、適切な輪郭と寸法への圧延、処理可能な長さへの高温での切断、気温への冷却、矯正、注文された長さへの切断、検査、および出荷が含まれます。

大部分のブルームの加熱は、プッシャータイプの炉または連続ウォーキングビーム炉の2種類の炉のいずれかで行われます。プッシャータイプの炉は、ほとんどすべての古いユニバーサルビーム圧延機に使用されていましたが、最近の傾向は、多くの利点のためにウォーキングビーム炉を使用することです。通常、ユニバーサルビームミルには1つまたは2つの連続ウォーキングビーム炉があります。

ユニバーサルビームを製造するための一般的なミルには、最初の成形が行われる2つの高さの反転ブレークダウンスタンドがあり、その後、列車に配置された3つのスタンドのグループがあり、そこで圧延プロセスが完了します。

Hビームは最初に2つのハイミルと3つのハイミルで圧延され、4つのロールユニバーサルタイプのスタンドが仕上げ圧延に使用されました。ただし、フランジはウェブほどドラフトされておらず、ビームのサイズは制限されていました。それでも、テーパーがほとんどまたはまったくない、より薄いウェブとより大きなフランジを備えた、より深いビームに対するかなりの需要がありました。この需要は、ユニバーサルビームミルのトレンドを設定しました。

ユニバーサルビームを圧延する通常のユニバーサルビームミルの構成は、加熱されたブルームからスケールを除去するための高圧水デスケーラー、ローリングスタンドの両側にマニピュレーターを備えたマルチグルーブロールを備えた2つの高反転ブレークダウン圧延機で構成されています。材料のヘッドエンドを切断するためのタングソー、ユニバーサルラフミル、エッジングミル、シングルパスユニバーサルフィニッシングスタンド、ホットソー、ゲージストップ、2つの数字冷却ベッド、7-9ロールロータリーストレートナー、検査必要に応じてビームを再直線化するためのギャグプレス、杭打ち機、ラベラー、コールドソー、および圧延機内の材料を移動するためのローラーテーブルを備えた製本機と一緒にベッド。このような圧延機の典型的なミルレイアウトは図2にあります。

ユニバーサル荒削りおよびエッジングミルは、コンピューター化された速度マッチングを介して連携して動作する複数のパスミルを逆転させています。ユニバーサルラフミルは通常、2つの駆動水平ロールと2つの非駆動垂直ロールを備えた4ロールミルです。エッジングミルは通常、2つの高さのシングルグルーブミルスタンドです。ユニバーサルフィニッシングミルには、2つの駆動水平ロールと2つの非駆動垂直ロールもあります。

圧延後、ユニバーサルビームは、ビームを冷却床の長さに切断するためのホットソーイングなどの仕上げ段階を経ます。通常、1つの固定鋸ともう1つの移動鋸からなる2つの鋸があります。冷却ベッドには通常、材料を移動するためのウォーキングビームとトランスファーチェーンの組み合わせがあります。一部の工場では、カットビームの上面と下面に水噴霧を使用して、仕上げ領域に移動する前に冷却します。

図2ユニバーサルスタンドでのユニバーサルビームのローリングと一般的なミルレイアウト

最新のユニバーサルビームミル

最新のユニバーサルビームミルは通常、連続鋳造スラブまたはビームブランクを圧延するための連続ユニバーサルスタンドで構築されています。ミルには通常、自動ゲージ制御(AGC)システムが装備されています。キャストビームブランクのフランジの厚さは50mm未満です。

スラブまたはビームブランクは通常、連続ウォーキングビーム再加熱炉で加熱されます。多くの再加熱炉には4つの加熱ゾーンがあり、1時間あたり約250トンの容量があります。最新の再加熱炉は完全にコンピューター制御されており、高温または低温のスラブまたはビームブランクを受け入れて充電できます。

完全なミルトレインは通常、1つのブレークダウンまたは荒削りローリングスタンド、1つのユニバーサルスタンドグループとユニバーサルスタンドU1、エッジャースタンドE1、ユニバーサルスタンドU2(図2)、および1つのユニバーサル仕上げスタンドで構成されます。荒削りスタンドの前に高圧水デスカラーがあります。設備には、ホットソーイング設備とコールドソーイング設備、1つのローラーストレートヘアアイロン、ギャグプレス付きの検査ベッド、仕上げ機、ロールターニングおよびワークショップ設備も含まれます。すべての機器は、車両の移動のためにローラーテーブルに接続されています。仕上げ側では、いくつかの場所で連鎖移動があります。最新のユニバーサルビームミルは通常、年間100万トン以上の生産能力があります。

荒削りミルは、多くの場合、反転スタンドです。薄いスラブまたは薄いフランジ付きのビームブランクが鋳造され、入口サイズとして機能するため、従来の圧延方法よりも必要なパスが少なくなります。鋼は、ビームミルのユニバーサルスタンドに合うサイズになるまで圧延されます。

典型的なビームミルユニバーサルスタンドグループは、垂直および水平ロールを備えたユニバーサルラフスタンド、水平エッジングスタンド、および水平および垂直ロールを備えたユニバーサル仕上げスタンドで構成されています(図2)。より重いスラブを出発材料として使用して歩留まりを向上させるために、通常、十分なランアウトテーブルの長さが提供されます。

通常、ブレークダウンスタンドがミルを前後に通過した後の成形車両では、ユニバーサルラフスタンドはセンターウェブと2つのフランジの両方の厚さを減らし、エッジャーロールはフランジの先端と接触して長さを制御します。ユニバーサルフィニッシングスタンドは、4つのロールがセクションに良好な表面仕上げを与え、良好な寸法公差を確保する最終パスまで開いたままになります。

両方のユニバーサルスタンドの下部水平ロールの高さは、上部ロールと同様に調整できます。これにより、フランジの中央にウェブを形成できます。 3つのスタンドのすべてのロールは、必要なさまざまなセクションの形状とゲージ用にプログラムされたコンピューター制御によって自動的に配置されます。

ミルには、自動油圧ゲージ制御(AGC)システムも装備されています。これにより、寸法公差が改善され、セクションサイズの柔軟性が高くなります。

断面形状が長方形ではないH形鋼などの製品も圧延で製造できます。ここでは、荒削り段階でキャリバーローリングを行います。ロールと同じ断面形状を得るために、材料はキャリバーロールによって圧延されます。キャリバーローリングでH字に近い形状に仕上げた後、ユニバーサルミルとエッジングミルで仕上げます。材料が4つのロールを通過するときにH字型の断面が形成され、Hビームの圧延に適した1対の垂直ロールと1対の水平ロールを備えたユニバーサルミルが作成されます。エッジングミルにはキャリバーロールが装備されており、製品のフランジ幅を調整する機能があります。

ユニバーサルミルでは、ロールギャップを調整することでフランジの厚さやウェブの厚さを簡単に変えることができます。ただし、ウェブ高さやフランジ幅の異なる製品を圧延する場合は、これらのサイズ専用のロールを使用する必要があり、ロール交換が必要になります。特に、ウェブの高さは、水平ロールの幅とフランジの厚さの合計によって決定されるため、これまで、製品のウェブの高さと同じ数の水平ロールのサイズが必要でした。この問題を克服するための開発により、ロールを変更せずに幅を変更できる1つのロールでウェブの高さを調整できる最近の圧延機と圧延技術が生まれました。

製造プロセス