ローリングミルでの熱機械制御処理

圧延機での熱機械制御処理

熱機械制御処理(TMCP)は、圧延機の熱間変形プロセスを制御することにより、材料の機械的特性を改善するために設計された技術です。これは元々、製品の必要な外形を作り出すために設計されました。制御された圧延、制御された冷却および直接焼入れは、熱機械制御処理の典型的な例です。このような加工により、熱間変形後の熱処理を最小限に抑えるか、なくすことで鋼の製造にかかるエネルギーを節約し、高級鋼の生産性を向上させます。通常、合金の設計を変更する必要があり、多くの場合、熱間変形プロセス自体の生産性が低下しますが、同時に、合金の追加量を減らし、溶接性を向上させると同時に、新しい有益な特性を生み出すことができます。鋼。

TMCPプロセスには、主要な合金元素の添加や従来の熱処理に関連する問題を克服するのに役立ついくつかの利点があります。マイクロアロイを添加したTMCP鋼は、結晶粒の微細化を通じて強度、靭性、溶接性という相反する要件を管理するために開発されました。 TMCPは、予熱温度を効果的に下げることができるため、圧延コストを削減できます。 TMCP鋼は優れた溶接性を提供するため、造船、オフショア構造、パイプライン、建物建設などの業界で高く評価されています。

TMCPは、圧延される鋼の微細構造を制御するための、明確に定義された変形操作と明確に定義された熱処理を単一の製造段階で高度に組み合わせたものです。 TMCPは、望ましい外部品質(寸法、形状、表面品質)と許容可能な機械的特性を備えた鋼を製造します。 TMCPは通常、鉄鋼生産の最終段階と見なされます。

TMCPは一般に、ホットストリップミル、プレートミル、バーおよびロッドミルでの熱間圧延操作に関連しています。たとえば、ホットストリップミルで低炭素鋼グレードのホットストリップを製造する場合、温度、圧延速度、圧延減速、および振れ冷却パターンに関して、仕上げトレインでの制御された圧延のさまざまなパラメータが慎重に選択されます。ホットストリップの望ましい機械的特性を生成します。伝統的に、そのようなTMCPの焦点は、熱間圧延後に所望の機械的特性を提供する微細構造を製造する冶金学的側面にありました。形状や平坦度、ゲージの一貫性、表面品質などの外観品質の側面は、製品の冶金学や加工方法と密接に関連していますが、あまり注目されていません。

歴史的側面

商業生産への熱機械加工の最初の導入は、1950年代の造船用の40 kgf / sq mmグレードの炭素(C)-マンガン(Mn)鋼板の制御圧延でした。 1945年以降、延性の概念とは異なる靭性の概念、およびノッチ靭性は、造船およびその他の構造用鋼板の要件になりました。 1950年代には、Mn / C比の増加、アルミニウム(Al)の添加による脱酸、Al焼ならし鋼の焼ならしがすべて採用され、ノッチ靭性が向上しました。当時、フェライト(アルファ)の結晶粒径を微細化することで、延性から脆性への転移温度を下げることができるという考え方も確立されました。

1960年代初頭から、機械的特性に対する圧延温度の影響について、膨大な量の研究が行われてきました。この研究から、結晶粒径を微細化するために、制御された温度での圧延手順が開発されました。制御圧延は、合金添加量の削減と溶接性の向上に大きく貢献しました。この開発により、主にパイプラインに使用される、かなりの量の丈夫で丈夫な鋼が生産されました。

制御された圧延は比較的低い生産性をもたらしたが、それは比較的低い温度で実行されて、強化されたレベルの強度および靭性を得ることができた。制御された圧延プロセスは結晶粒微細化に基づいているため、降伏強度と靭性を向上させることはできますが、合金化せずに引張強度を向上させることはできません。したがって、このプロセスによる溶接性の改善は限られています。

1970年代後半から、強度と靭性の両方を向上させるTMCPと、溶接性を向上させるマイクロ合金を組み合わせる努力がなされてきました。 TMCPを制御された圧延と組み合わせて使用すると、加速冷却により、オーステナイト(ガンマ)からフェライト(アルファ)への変態を制御できます。 TMCPは現在、優れた溶接性を備えたより強くてより丈夫な鋼の製造に広く使用されています

低温圧延と直接焼入れの後に加速冷却を与える水冷TMCPを使用する現在のアプローチは、1980年代に大幅に改善されました。連続オンライン制御プロセスは、広範囲の冷却パラメータ(つまり、熱伝達係数)とオーステナイト条件(つまり、未加工、再結晶、または非再結晶)をカバーし、さまざまな鋼の特性を生み出します。

冷却装置にはいくつかの概念が採用されています。最も洗練された現在の構成の1つでは、プレートは水冷の前にレベラーによって平らにされます。この手順は、プレート平面全体で均一な冷却を実現し、均一な機械的特性を実現するために、幅広い冷却速度で効果的です。

TMCPプロセス

TMCPにはいくつかのプロセスがあります。これらのプロセスは、大きく次の3つのカテゴリに分類されます。

- まだ完全にオーステナイトである(Ar3温度を超える)正規化温度からの制御されたロールダウンと、それに続く約10℃/秒の急速冷却。このプロセスの目的は、制御された圧延によって結晶粒径を微細化し、強靭なベイナイトを優先してフェライトとパーライトの形成を抑制して強度を高めることです。

- オーステナイトフェライト混合領域で、Ar3より上とその温度より下の両方で圧延を制御しました。オーステナイト結晶粒の微細化に加えて、再結晶粒は平坦化され、変形によって微細フェライトの核形成が促進されます。 Ar1を超える温度では、制御された圧延が中断され、その後、室温または中間温度まで急速に冷却されます。

- 制御された圧延は、前処理の一部として実行され、その後、Ar3温度のすぐ上まで冷却および再加熱され、次にAr1温度よりかなり下まで急速冷却されます。この技術の目的は、制御された冷却が始まる前に、最も微細な等軸オーステナイト結晶粒度を開発することです。

変形温度とひずみ速度を適切に選択することにより、鋼の強度を高めることができます。 TMCP鋼の強度は、同じ組成の正規化鋼よりも高くなっています。したがって、TMCP鋼は、同じ強度の従来の正規化鋼よりも希薄な組成(合金含有量が少ない)を持っています。

TMCPの冶金学的特性

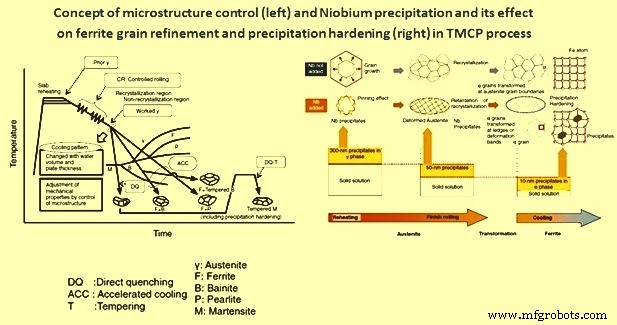

TMCPによる微細構造制御の概念を図1に模式的に示します。TMCPは靭性の向上に加えてフェライトとベイナイトへの変態を利用して高強度を実現しますが、制御圧延技術は主にフェライト微細構造の微細化によって靭性を向上させます。加速冷却は、臨界間(オーステナイト+フェライト領域)圧延と比較して高い生産性を提供し、分離現象による吸収エネルギーの減少を最小限に抑えます。 TMCPは、直列の2つのステージ、つまり(i)制御されたローリングと(ii)後続の加速冷却プロセスで構成されます。圧延段階では、オーステナイト粒がパンケーキの形に引き伸ばされ、レッジや変形帯などの結晶学的な不連続性が生じます。これらのレッジと変形バンドは、圧延温度が十分に低い(800℃未満)ときに加速冷却が開始されるまで残ります。

図1微細構造制御とNb析出の概念とその効果

再結晶は、温度が十分に高い場合(900℃以上)に起こり、変形によって引き起こされたレッジと変形バンドのほとんどが消えます。保持変形レッジとバンドは、オーステナイトからフェライトへの変態の潜在的な不均一核生成サイトとして機能し、結晶粒の微細化に寄与する可能性があります。また、オーステナイトの不均一な変形により、単位体積あたりの粒子の表面積と粒子のエッジの長さが増加しますが、単位体積あたりの粒子の角の数に変化はありません。

TMCPの追加機能は、その冷却プロセスです。加速冷却中、変換された生成物の成長は効果的に抑制され、結晶粒の微細化は、上記の核形成サイトが導入された変換によって達成されます。加速冷却によって引き起こされる変態温度の低下は、粒内構造に強い変化を引き起こします。変態駆動力は、低温圧延とそれに続く水による焼入れにより、結晶粒径の微細化にも寄与します。引張強度は幅広く制御できます(50 kg /sqmmから80kg/ sq mm以上まで)。

鋼の微細合金元素が微細構造を制御します。ニオブ(Nb)やチタン(Ti)などの微量元素(0.01%程度の濃度)により、鋼の再加熱から制御された圧延および加速冷却プロセスまで微細構造を微細化し、完成した圧延の強度を高めることができます。製品。マイクロ合金元素の例としてのNbの効果(図1)は、各プロセス中に形成されるNb析出物のサイズが、圧延前のスラブ再加熱温度(1000℃以上)で約300 nm、冷却中の変態温度(約600℃)で制御された圧延(約800℃)および10nm。要するに、沈殿物のサイズは、プロセスが進むにつれて温度が下がるにつれて減少します。これは、微細構造の制御に役立ちます。したがって、Nbを固溶体に維持して、後続のプロセスで十分な量に沈殿させることができるようにする必要があります。

鋼の再加熱中にNbが析出し、ピン止め効果によりオーステナイト粒の成長を防ぎます。その後の圧延プロセス中、再結晶温度(約900℃)未満で、そのような圧延によって導入されたひずみエネルギーによって生成された駆動力は、微細なNb炭化物および/または窒化物の析出を促進します。これらの微細な析出物は、オーステナイト結晶粒の再結晶を防ぎ、したがって粗大化を防ぎます。

熱機械的圧延中、Nbなどの微細合金元素のひずみ誘起析出は、微細構造の制御に重要な役割を果たします。 Nbはオーステナイトの再結晶の開始を遅らせます。

オーステナイトは再結晶しない性質があるため、その後の冷却プロセスのために、不均一なフェライト核生成サイト(レッジと変形バンド)が豊富に供給されます。 Nbはまた、冷却時にオーステナイトからフェライトへの変態中にフェライトマトリックスに析出し、析出強化メカニズムを介してその強度を高めるなど、他の効果を誘発します。析出物の結晶構造はフェライト格子にうまく適合せず、フェライトと析出物の間のこの非干渉性により強度が増加します。

TMCPパラメータは、Nb-Tiマイクロアロイ鋼の微細構造と特性に影響を与えます。たとえば、降伏強度と引張強度は、仕上げ冷却または非再結晶圧延温度の低下とともに増加します。

TMCPの最も顕著な効果は、従来の鋼と同じ強度の鋼が、微細構造制御によってより低い炭素当量で(つまり、より少ない合金添加で)製造できることです。 TMCP鋼が同じ強度を達成するために必要なCeqの値は、正規化鋼に必要な値よりも0.04%から0.08%低いことが実証されています。その結果、TMCP鋼の溶接性(HAZでのコールドクラックを防止するために必要な予熱温度)が大幅に向上しました。したがって、TMCPは、安全性と信頼性を高めながら、鉄骨構造の製造中の生産性を向上させます。

TMCPで使用される機器とテクノロジー

TMCPについては、1980年以降、数種類の加速冷却装置が提案され、実用化されています。この開発に必要なポイントは、冷却温度と冷却後のプレートの平坦度の均一性と制御性、および処理する。この目的のために、頻繁に使用される加速冷却装置が徹底的に見直されています。各鉄鋼プラントは、冷却方法、設置場所、およびストリップ/プレートの動きに関連する特定の機能を追加します。

現在、加速冷却装置は一般的に連続型であり、冷却ゾーンがストリップ/プレートの進行方向に分割されています。この設定では、ストリップ/プレートの上面と下面の水冷を各ゾーンで個別に制御できます。

均一な水冷に加えて、さらに高度な冷却制御を必要とする歪みの少ない冷却技術が進歩しています。これは、冷却温度の均一性と、冷却後に必要なストリップ/プレートの平坦性の両方を確保するために必要です。ストリップ/プレートの歪み(たわみ)に関連する問題は、不均一な冷却が発生した方向、つまり厚さ、縦方向、横方向に応じて、3つの主要なタイプに分類されます。熱応力と弾性不安定性理論に基づいて、不均一な冷却に起因するこれらの3つの方向に沿った臨界座屈の式が見つかります。プレートの歪みの原因の1つは、プレートの4つの狭い面での避けられない過冷却です。この温度低下を回避するために、水冠プロファイルを横方向に適用できる、エッジに沿った水の流れを減らすエッジスクリーニングを幅方向に適用できる、頭と尾など、いくつかの機械的対策が一般的に取られていますスクリーニングを適用して、それぞれの狭い面での過冷却を防ぐことができます。歪みを引き起こす別のメカニズムはストリップ/プレートの上面と下面の異なる熱履歴であるため、温度差を最小限に抑えるために、底面のノズル配置の最適化も検討されています。一部の製鉄所では、温度と平坦度に関する蓄積データに基づいて、上面と下面に適用される水量の比率を自動的に制御できるように、学習機能が採用されています。均一な冷却温度を確保するには、冷却前のストリップ/プレートの平坦性が不可欠です。これは、加速冷却段階の前にホットレベラーを設置することによってシーケンシャル機器構成を最適化するという最近の傾向と一致しています。

1990年代以降、TMCPの需要の高まりに対応するには、追加のテクノロジーが必要になりました。このような技術の重要な問題は、従来のTMCP法で時折発生し、再レベリングの量を減らすために修正する必要があった鋼のひずみを最小限に抑えるために、高度に均一な冷却を実現することでした。製品の品質要件も厳しくなり、鋼は強度のばらつきを少なくする必要があります。これは、加速冷却中の冷却終了温度の精度を向上させることで実現されます。これらの要件に対応するために、CLC-などのいくつかの新しいTMCPテクノロジーがありますか?およびSuperOLACが開発され、現在本番環境で使用されています。

改良された冷却装置システムの1つであるCLC-?は、新日本製新株式会社(NSC)によって開発され、商業用に導入されました。このシステムは、TMCPの技術的な進歩です。独自の冷却技術と設備レイアウトにより、ストリップ/プレート全体で幅広い冷却速度とパターン、均一な冷却特性を実現しています。 NSCは、熱伝導率工学と流体力学に関する実験と数値解析を実施し、従来の冷却装置を使用して避けられなかった冷却挙動の不均一性を克服しました。彼らは、幅広い冷却能力を備えた新しい水冷システムを開発しました。これにより、温度変化が従来の機器の約半分に減少しました。この新世代の制御された冷却技術は現在、実際の製品に広く適用されており、強度や靭性などの相反する特性要件の解決を可能にしています。

上記の対策により、過去のTMCPアプリケーションと比較して、冷却温度と冷却後のプレートの平坦度の均一性が向上しました。ただし、鋼の平坦性に対する要件がますます厳しくなると、冷却後の平坦性を確保するために、加速冷却装置と制御手段をさらに変更する必要があります。これを達成するために、一部の製鉄所は最近、重いコールドレベラーを設置するなどの対策を講じています。

製造プロセス