長い製品の圧延機における圧延プロセスを理解する

長い製品の圧延機での圧延プロセスを理解する

鋼の圧延は、通常は車両と呼ばれる材料を、同じ周速で反対方向(つまり、1つは時計回り、2つ目は反時計回り)に駆動される2つのロール間を通過させ、それらの間の距離がそれらに入るセクションの厚さ。これらの条件では、ロールが材料をつかみ、厚さを減らし、長さを増やし、おそらく幅をいくらか増やして材料を送ります。これは、生産性が高く、運用コストが低いため、すべての金属加工プロセスの中で最も広く使用されているプロセスの1つです。圧延は、その長さ全体にわたって一定の断面を有する製品を製造することができます。鋼圧延プロセスにより、多くの形状と断面を圧延することができます。

鋼のセクションは、通常、いくつかのパスで圧延されます。その数は、最初の投入材料と最終製品の最終断面積の比率によって決まります。パスとフォームごとに断面積が小さくなり、ストックのサイズが徐々に目的のプロファイルに近づきます。

圧延は、金属加工プロセスによって生成されるすべての材料の約90%を占めます。それは1500年代後半に最初に開発されました。熱間圧延は、再結晶温度を超える高温で実施されます。この段階で、連続鋳造鋼の粗粒、脆性、および多孔質の構造は、より細かい粒径と改善された特性を備えた鍛造構造に分解されます。

再加熱、圧延、冷却用の設備で構成される長い製品圧延機。ローリングステージの主な目的は、入荷するストックの断面を縮小し、製品の計画された断面プロファイル、機械的特性、および微細構造を生成することです。

ミル処理の3段階の主なパラメータは次のとおりです。

- 再加熱–通常、投入材料は再加熱炉で圧延温度まで加熱されます。重要なパラメータは、加熱速度、加熱時間、および再加熱の温度です。

- 圧延–圧延機のスタンドの荒削り、中間、仕上げグループで圧延するための重要なパラメータは、温度、面積の減少率、パス間時間、およびひずみ速度です。

- 冷却–圧延製品の冷却中の仕上げ圧延後の主なパラメーターは、開始温度、冷却速度、および最終温度です。

長い製品を製造する場合、高い生産率を得るために一連のローリングスタンドを組み合わせて使用するのが一般的です。スタンドは、荒削り、中間、仕上げの各段階に分類されます。典型的な温度、速度、スタンド間時間(各スタンド間の時間)、各段階での真のひずみおよびひずみ速度の範囲を表1に示します。ロールの各セットで断面積が徐々に減少するため、ストックは異なる速度で移動します。圧延機の各段階での速度。たとえば、線材圧延機は、開始ビレット(たとえば、150 mmの正方形、長さ10〜12メートル)の断面積を、完成した棒(直径5.0 mm、長さ1.93 km)まで徐々に縮小します。 )高い仕上げ速度(最大120m /秒)で。

| タブ1ローリング段階での一般的なパラメータ | ||||

| 1000-1100 | 950-1050 | 850-950 | ||

| m/秒 | 0.1-1 | 1-10 | 10-120 | |

| 1600-10300 | 1000-1300 | 5-60 | ||

| 0.20-0.40 | 0.30-0.40 | 0.15-0.50 | ||

| 0.90-10 | 10-130 | 190-2000 | ||

圧延製品の最終的な寸法品質は、仕上げミル内の圧延スタンドによって決定されます。最終製品の寸法精度は、初期ストック寸法、ロールパスシーケンス、温度、微細構造、ロール表面品質、ロールとスタンドの剛性、ストック/ロール摩擦条件など、多くの要因に依存します。

鋼材鋼に関しては、圧延中の微細構造の発達は複雑であり、オーステナイトの静的および動的な再結晶化を伴う。実用的な観点から、圧延製品中のオーステナイトの粒度分布は、機械的特性を制御する上で最も重要です。圧延機の荒加工および中間段階では、ストックはスタンド間をゆっくりと移動するため、材料は回収と再結晶の結果としてそれ自体を「正常化」する機会があります。仕上げ圧延段階では、ストックは間隔の狭いスタンド間を高速で移動しているため、正常化するのに十分な時間がありません。この正規化の欠如は、圧延製品の最終的な微細構造と機械的特性に大きな影響を与える可能性があります。

化学組成は特定の鋼種に固定されているため、圧延機で制御できる特定の製品の要件は、形状、機械的特性、および微細構造で構成されます。制御される製品特性は、幾何学的形状と公差です。これらは、完成品の断面プロファイルから決定されます。機械的特性には、降伏および極限引張強さ、面積(延性)および硬度の%減少が含まれます。微細構造の特性には、粒子サイズ、粒子分布、相組成、相分布が含まれます。

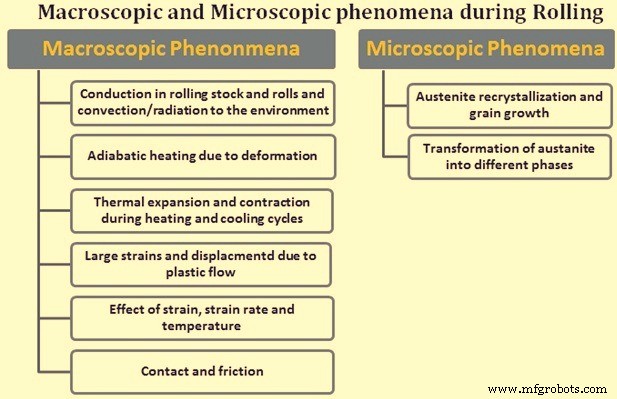

ローリングには巨視的および微視的現象が含まれます(図1)。巨視的現象は、(i)圧延中の熱流、および(ii)圧延荷重の適用下での変形に大別できます。巨視的現象には、以下のような要因が含まれます。

- 車両とロールの伝導、および環境への対流/放射

- 変形による断熱加熱

- 加熱および冷却サイクル中の熱膨張および収縮。

- 塑性流動による大きなひずみと変位

- ひずみ、ひずみ速度、温度の影響

- 接触と摩擦

微視的レベルでのプロセスには、微細構造の核形成と進化に関連する多くの複雑な物理現象が含まれます。圧延プロセス中に重要な主な微視的現象は、(i)オーステナイトの再結晶化と結晶粒成長、および(ii)オーステナイトのフェライト、パーライト、ベイナイト、マルテンサイト(および/または他の相)への変態です。

>

図1ローリング中の巨視的および微視的現象

圧延では、広がりと側面の自由表面が非常に重要です。広がりは、圧延方向に垂直な方向に圧延した後の変形したストックの寸法として定義されます。転がり変形によるストック幅の増加を測定します。サイドフリーサーフェスは、圧延プロセス中にロールと接触しないストック表面の領域として定義されます。変形したストックの表面プロファイルは、ストックの広がり、自由表面プロファイル、および伸びに依存します。これは、ストックの最終的な形状が主にこれらのパラメーターに依存することを意味します。素材の最終的な形状は圧延製品にとって非常に重要であるため、これらのパラメーターは、特定の形状とサイズの要件に合わせて特定の圧延パスを設計する場合、ロールパス設計者にとって非常に重要です。これらのパラメータを計算する際の精度は、真円度(バーやロッドの場合)や公差などの幾何学的要件を満たす場合に重要です。真円度は、最大直径と最小直径の差として定義されます。公差は、公称寸法に対する最大/最小寸法の許容差です。

平均有効塑性ひずみは、圧延後の圧延製品の機械的特性を予測および制御するために非常に重要です。圧延スタンドでの平均有効塑性ひずみは、特定のミルでの車両の最大平均有効(等価)塑性ひずみとして定義されます。圧延プロセス中に立ってください。微細構造の進化には、各圧延スタンドでの平均有効塑性ひずみ、平均実効塑性ひずみ速度、温度などの熱機械的変数が必要です。変形プロセス中に熱に変換される機械的エネルギーによる温度変化も、平均有効塑性ひずみと平均実効塑性ひずみ速度に依存します。さらに、平均有効塑性ひずみ速度は、平均有効ひずみとプロセス時間の関数になります。これらすべては、平均塑性ひずみを予測する機能が、圧延製品の機械的特性と微細構造を制御するために不可欠であることを示唆しています。

圧延機のトルクと出力の計算はロール力の計算に基づいているため、ロール力の計算は重要です。溝付き圧延の圧延力を正確に予測することは、車両の形状を予測することよりもかなり困難です。本質的に3つの問題があり、ローリング中にも存在しますが、扱いはやや簡単です。それらは、(i)ひずみ、ひずみ速度、および温度の関数としての変形に対する材料の抵抗、(ii)変形ゾーンにおけるひずみ、ひずみ速度、応力、および温度の分布を計算する能力、および(iii)ロールメタル界面の条件、つまり摩擦係数と熱伝達係数。

高速高温圧延のもう1つの重要なパラメータは、特定の鋼種の流動応力挙動です。流動応力は、鋼が連続的な塑性変形を受け始めたときに定義される鋼の瞬間降伏応力または真の応力として定義されます。特定の鋼種の流動応力を正確に取得するための2つの主要な方法は、直接的な実験結果と経験的な構成方程式です。経験的構成方程式は、多くの場合、実験データの回帰分析から導き出されます。通常、これらの方程式は、重要と見なされる変数の関数として材料の流動強度を定義します。

ロールとロールパスのデザイン

ロールは圧延機の工具であり、圧延機で最も高価な消耗品です。鋼を変形させる義務を実行するためにロールが使用される方法は、多くの場合、主にロールパスの設計によって決定されます。ロールパス設計の目的は、(i)許容範囲内で良好な表面仕上げ(表面欠陥のない)で正しいプロファイルを作成すること、(ii)最小のコストで最大の生産性、(iii)最小のロール摩耗、(iv)簡単なことです。動作し、(v)最適なエネルギー利用。

作業の精度と速度、およびロール寿命はすべて、ロールパスの設計とロール材料の選択に関係しています。ロールパス設計のローリングシーケンスは、ローリング荷重、ロール強度、およびローリングに使用できるトルクによって適用される制限の影響を受けます。ロールパスの設計は、ロールの物理的寸法と材料が、圧延シーケンス中に発生する最も重い負荷に耐えられるようにすることでもあります。

ロールの材質は、それ自体が塑性変形することなく、車両を塑性変形させる荷重に耐えることができなければならないため、重要です。熱鋼の圧延では、これは難しい問題ではなく、鉄鋼または鋼のロールは、車両の温度よりもかなり低い温度で操作される場合に適しています。鋳鉄または鋼(鋳造または鍛造)のロール材料の選択は、ロールが実行する特定の義務と、表面靭性、熱亀裂または衝撃荷重に対する耐性、または耐摩耗性などの重要な特性に依存します。特定のロールの選択は、生産需要、初期コスト、および必要な特定の品質によって異なります。タングステンカーバイドロールは、一般的に線材仕上げブロックや一部の形状圧延用途で使用されます。これらの超硬ロールには、狭いpH範囲と限られた硬度の高品質の冷却水が必要です。

ロールの材質は、ロールが耐えなければならない荷重を見積もるために重要です。さらに、ミルの作業で合理的な効率を確保するために、特定の範囲の製品に最適なミルサイズを示します。おそらく、ロール寿命が関係する最も重要な単一の要因の1つは、ロール材料の摩耗特性です。

鋼の熱間圧延中に、熱がロールに伝達されます。冷却されない場合、熱の蓄積により、ロールの温度がロールされるストックの温度と同じ温度に上昇します。この段階で、ロールも塑性変形します。ロールから熱を取り除くために、冷却水が適用されます。ロールから熱を取り除くことの難しさは、2つの要因の結果です。 1つ目は熱伝導率と呼ばれ、2つ目は冷却水とロールの界面と比較したロールと車両の界面です。熱は、伝導、対流、および放射によって伝達されます。

パス内の車両の接触時間中、高温の車両は、ロールとの接触時間中の伝導によりロールを加熱します。その結果、ロールと接触するとロール表面の温度プロファイルが上昇し、ロール本体に熱が吸収されると温度プロファイルが低下します。これはまた、ロールから熱を取り除くのに最適な場所は、バーがロールと接触した直後であることを意味します。最高の熱除去率は、温度差が最大のときに発生します。典型的なロール冷却水供給システムは、車両がロールと接触したままになる点のできるだけ近くに水を適用するための供給ガイドの穴で構成されています。各ロールに2本の半円形の水パイプも二次冷却水を供給して、圧延熱がロール本体に浸透しないようにします。冷却水の適用は、水がロールへの入口点で車両に落下しないように制御する必要があります。それが起こった場合、それは車両を冷却し、ロールと車両の間に蒸気ポケットを作り、ロールの反対側でよりよく使用できる廃水を作るだけです。ロールの摩耗を最小限に抑えるために、ロール冷却水は、車両がロールを離れるポイントのできるだけ近くに適用する必要があります。冷却水の一般的な圧力は、毎分約1.5リットル/mmの流量で2kg / sq cm〜5 kg /sqcmです。最高の供給システムは、チューブ、ノズル、スプレーヘッダーを使用して、ロールから水を「跳ね返す」ハードジェットではなく、低圧と高流量で「ソフト冷却」を実現します。

ロール表面の劣化は、主に表面の加熱と冷却の熱サイクルと、表面下および隣接する材料の比較的定常状態が原因で発生します。これにより、ロールが360度回転するときに、局所的な張力と圧縮が発生します。ロール冷却の目的は、このサイクルを最小限に抑えることです。ロール材料の選択の目的は、火の割れ、ひび割れ、または早期の摩耗なしに、このサイクルに耐えることができる材料を使用することです。ロール表面に発生したファイヤークラックは、ロールのかなりの材料を減らし、その過程でロールの直径を小さくすることによって除去する必要があります。これはロール寿命に影響を与え、トンあたりのロールコストを増加させます。

すべてのミルロールは最終的に劣化し、サイズ制御と最終製品の表面品質を実現するには、ロールパスを変更する必要があるのは事実です。ロールの直径が、回転を下げた後、ミルスタンドに必要な最小直径よりも小さくなると、ロールは廃棄されます。

スタンドアンドロールガイドのセットアップ

ミルとロールガイドのセットアップの目標は、製品を変更するときに最初のバーを許容範囲内の冷却ベッドでロールさせて、販売可能な製品にすることです。この機能を実行するために必要なデータは、通常2つの形式で提供されます。 1つはミルビルダーから提供され、ロール、ガイドパーツ、および以前のセットアップから変更する必要のあるその他の機器に関する情報を提供します。ギャップ設定、ガイド調整、および特別な指示も含まれています。

ミルフロアと説教壇のセットアップシートには、ループの高さの設定、モーターのrpm(1分あたりの回転数)、振れ速度、生産速度、Rファクター、せん断セットアップ情報、およびその他の関連情報も含まれています。可能な限り最速の起動を可能にするために、保持される情報は起動時の状態を反映する必要があります。つまり、ロールが常に切り替え時にドレスアップされている場合、Rファクターは、新しいロールで最後に成功したロールである必要があります。使用済みロールを使用したローリングの最後に収集されたデータは、新しいロールでローリングする場合は正確ではありません。

張力制御

連続ミルでは、スタンドを速度合わせしてミル内の一定の質量流量を実現することで、低いコブル率と少ない欠陥が保証されます。高張力はバーの断面を伸ばすことができ、形状制御を非常に困難にします。極端な場合、張力によってバーが引き離され、丸石ができます。スタンド間のバーを圧縮すると、フラッターが発生して欠陥が発生したり、極端な場合はループが成長して玉石が発生したりする可能性があります。

ロールの作業直径を使用して、ロールのrpm(1分あたりの回転数)がミルを通過するバーの速度に一致します。ロールが摩耗し、パス内のバーの広がりが変化すると、バーの面積が変化するにつれてスタンドの回転数を調整する必要があります。最新の制御システムのほとんどは、これが発生するとRファクターを変更します。

各スタンドのバー速度は、製品の生産トン数をミル定数として使用して計算されます。

ミルモーター速度を設定するための入力値は、生産率、ロールカラーの直径とロールギャップ、バーの面積と幅、およびギア比です。モーター速度定格は通常、計算された速度に対してチェックされます。

ミルの使用率

ミル使用率は、ミルが鋼を圧延している時間のパーセンテージの尺度です。パフォーマンスの最も正確な測定値は、カレンダー時間のパーセンテージです。使用率に影響を与える要因は、メンテナンスの停止、予定されたおよび予定外の休日の停止、玉石の除去のためのダウンタイム、ロールアンドパスの変更、過剰なビレットギャップ、およびビレットが工場にないときに時間を作成するその他の要因です。ロッドミルとバーミルの適切な数値は90%から93%であり、構造ミルの場合、適切なミル使用率の数値は75%から78%です。

製粉所が暦年の80%を転がす場合、それは365 x 24 x 0.80=7008時間です。工場が年間80万トンを圧延する場合、平均生産速度は114.16トン/時間です。使用率を1%向上させることができる場合、利用可能なローリング時間は365 x 24 x 0.81 =7096.6であり、87.6の追加のローリング時間が作成されます。 114.16トン/時間で、さらに10,000トンを転がすことができます。

過剰なビレットギャップは、ローリング時間の損失の原因とならない可能性があります。 1.25トンの重さのビレットを使用して年間80万トンを圧延する場合、年間64万ビレットを圧延します。これは639,999ビレットギャップです。平均ビレットギャップが5秒の場合、つまり(5秒x 639,999)/3600秒/時間=888.89時間のビレットギャップです。平均ビレットギャップが0.5秒減少すると、(4.5秒x 639,999)/3600秒/時間=800時間のビレットギャップになり、さらに88.89時間のローリング時間が作成されます。 114.16トン/時で、これはさらに10147トンの圧延鋼です。

歩留まり

歩留まりは、炉の装入から束ねられた、積み重ねられた、またはコイル状にされた完成品までの生産損失の測定値です。収量に影響を与える要因は、スケール損失、作物損失、丸石損失、および完成品の重量を減らすその他の要因です。ビレットが再熱炉に投入されると、その断面積とグレードに基づいて、重量が測定されるか、公称重量と見なされます。炉内を進むとスケールが形成され、デスケーラーで除去されるか、圧延中に落下します。これは、充電された重量の約1%から1.2%に達する可能性があります。バーがミルを通過するときにバーの奇形のフロントエンドを切り取るせん断は、各せん断で最大0.3mから0.4mの材料を除去できます。バーを冷却ベッドに分割した後、コールドシャーまたはソーがバーを販売可能な長さに切断し、長さの変動をクリーンアップします。構造ミルは、多くの場合、積み重ねられた材料に追加の鋸カットを行います。除去されたすべての材料は、歩留まりの低下に寄与します。歩留まりの良い数値は、バーおよびロッドミルで約97%から98%、構造ミルで92%t0 94%です。製品が負の公差で圧延され、公称重量ベースで販売される場合、歩留まりははるかに高くなります。このため、負の許容誤差で転がり、公称重量ベースで鉄筋を販売している一部の鉄筋ミルは、公称ミル収率が通常の97%であるにもかかわらず、100%以上の完成品収率を報告しています。

コブル率

玉石率は、玉石に失われた充電されたビレットのパーセンテージの尺度です。コブル率が0.75%の場合、チャージされたすべてのビレットの0.75%がコブルに失われます。工場が年間640,000ビレットを転がす場合、4800ビレットが失われることを意味します。ビレットあたり1.25トンの場合、トン単位の損失は6000トンです。したがって、コブル率を下げるために、すべての試みを工場で行う必要があります。

製造プロセス