ホットストリップミルでの鋼の圧延

ホットストリップミルでの鋼の圧延

最近のホットストリップミルは、従来のホットストリップミルまたは薄いスラブを圧延するためのストリップミルのいずれかです。従来のホットストリップミル(HSM)の主な機能は、半製品鋼を再加熱することです。スラブ(圧延または連続鋳造)を圧延温度に合わせてから、大型モーターで駆動される一連の圧延機スタンドを介して薄く長く圧延し、最後に長くなった鋼板を巻き上げて、取り扱いと輸送を容易にします。コイルは、コイラーの内径は750mm、外径は最大2400 mm、コイルの重量は幅1cmあたり最大220kgに制限されています。熱間圧延機は、冷間圧延機、ストリップせん断、スリットユニット用のコイルを次のように供給します。また、完成品は顧客に直接出荷されます。ほとんどの材料は、自動コイル処理システムによってミルエリアから保管通路に輸送されます。

熱間圧延ストリップミルによってストリップに付与される属性には、表面品質、厚さ、幅、平坦度の制御、およびストリップのプロファイルが含まれます。

ホットストリップミルでの鋼スラブの圧延は、いくつかのサブプロセスで構成され、それらの最後に最終製品の「熱間圧延コイル」が製造されます。主なサブプロセスは、(i)再加熱炉での鋼スラブの加熱、(ii)加熱されたスラブのスケール除去とサイジングプレスでのサイジング、(iii)粗粉砕機での圧延と二次スケール除去、(iv)での圧延です。仕上げミル、(v)熱間圧延ストリップの冷却の制御、および(vi)圧延ストリップのコイリング。

スラブの再加熱

ホットストリップミルにとって重要なのは再加熱炉です。最新のホットストリップミルには、最新のウォーキングビーム再加熱炉が装備されており、古いプッシャータイプの再加熱炉に取って代わり、性能を上回っています。これらの再加熱炉は、名目上、毎時250トンから毎時300トンの範囲の加熱スラブを生成するように定格されており、スラブ温度の均一性をいくらか犠牲にして、定格出力に最大25%追加する能力を備えています。炉は、スラブを室温から1100℃から1250℃の温度範囲に加熱するために、スラブ1トンあたり約350,000 kcalの燃料ガスを必要とします。圧延スケジュールに従って検査されたスラブは、一度に1つずつ配置されます。スラブヤードの炉装入ローラーテーブルで、再加熱炉の装入ドアの前に配置されています。炉内にスペースがあれば、プッシャーアームがスラブを炉に押し込みます。中に入ると、スラブは「スキッド」と呼ばれる水冷式の耐火物でコーティングされたパイプによって炉床から約2.5m上に支えられます。スラブに残るコールドスポット(「スキッドマーク」)を最小限に抑えるために、再加熱炉の設計によっては、炉の約3分の2のところでスキッド間隔が変更されます。 1つは固定式でもう1つは歩行用の、2つの独立したスキッドのセットが交代でスラブを支え、1対の大きな油圧シリンダーによってエネルギーが供給される巨大なサブフレームによって炉内を移動します。炉の設計に応じて、炉の内部は温度制御のためにいくつか(5〜10)のゾーンに分割されます。予熱ゾーンと加熱ゾーンは、燃料ガスと予熱された燃焼空気の混合物を、スキッドの上下両方の屋根と炉の側壁にあるバーナーと燃焼させて、スラブをほぼ排出温度まで加熱します。

>鋼スラブの予熱のほとんどは、復熱装置に向かう途中でスラブを通過する高温の排気ガスによって達成されます。排気ガスに残っている熱が何であれ、復熱装置で流入する燃焼用空気を約500℃から550℃に予熱します。加熱ゾーンでは、鋼は主に高温の炉壁からの放射によって加熱されます。ソークゾーンでは、バーナーのサイズと位置は、ゾーン内の温度を均一に維持して、スラブ内のコールドスポットを平衡化するようなものです。

耐火物の仕切りはゾーンを物理的に区別するのに役立ち、炉全体の熱電対温度センサーは自動バーナー制御システムと相互作用して、各ゾーンの目標温度を維持します。複雑なコンピューターモデルは、目標の荒削りミルの出口温度を計算して、炉の排出目標温度を取得します。コンピューターは、炉内の各スラブの厚さから継続的に温度プロファイルを推定し、オペレーターが目標温度にできるだけ近く均一に加熱された鋼スラブの生産を最大化する生産率とゾーン設定値を選択するのを支援します。 。圧延プロセスが開始された後、鋼が荒削りミルを出ると、その温度が炉にフィードバックされ、コンピューターモデルが更新され、温度の均一性について炉のオペレーターに通知されます。

スラブが炉の出口端にある「排出ドア」に到達し、コンピューターがスラブが十分に加熱されていると判断したら、ドアが開き、抽出装置のアームがスラブの下に到達し、スキッドから持ち上げます。サポートし、炉から引き出します。再加熱炉には通常2つの抽出装置があります。これらの抽出装置は、互いに独立して動作して、二重に帯電したスラブを一度に1つずつ、または組み合わせて除去して、より長いスラブを抽出することができます。ホットスラブはエントリーローラーテーブルに置かれ、スケールブレーカーを介して荒削りミルに運ばれます。

スラブの説明とサイズ設定

熱間圧延されたストリップの良好な表面品質を達成するために、加熱されたスラブのスケール除去は、熱間ストリップミルにおいて必須である。スケールの除去を最大にし、加熱されたスラブの冷却を最小限に抑えて洗浄を強化するには、デスケーラーの動作を最適化する必要があります。

再加熱炉を出た後、スラブは、0.15m/秒から2.0m/秒の範囲の速度で、2対のスプレーヘッダーを使用するエンクロージャーであるスケール除去ユニットを通過します。これらのスプレーヘッダーは、シンプルでメンテナンスが容易な設計であり、高圧水(最大400 kg / sq cmの水の圧力)をスラブにスプレーして、酸素が豊富な雰囲気でスラブの表面に形成される酸化鉄層を除去します。再加熱炉。これらのヘッダーには通常、水を効果的に噴霧するための高度なノズルが装備されています。デスケーラーは通常、水が逃げるのを防ぐために閉じた設計であり、デスケーラー内の水の流れが最適化されています。スケール除去の水の消費量は、200 cum/hrから700cum/hrの範囲です。

最新のホットストリップミルには、エッジャーの代わりにサイジングプレスが装備されています。サイジングプレスの本質的な技術的利点は、1回のパスで幅を大幅に縮小(最大350 mm)するだけでなく、スラブをその中心に直接形成することで明らかに優れたものになることです。スラブサイジングプレスは、より平坦な「ドッグボーン」を生成し、広がりの減少とサイジング効率の向上につながります。サイジングプレスは、ホットストリップの製造においてはるかに柔軟性があるという明確な利点を提供します。サイジングプレスパスの幅の縮小により、連続鋳造のサイズ数をいくつかの幅に標準化することができ、連続鋳造機の生産性の向上に役立ちます。スラブのヘッドエンドとテールエンドでの特別なショートストロークモードにより、トリミングの損失が少なくなり、歩留まりが向上します。

荒削りミルと二次スケール除去

半連続ホットストリップミルでは、荒削りミルは通常、スラブが可逆的に熱間圧延される1つまたは2つの荒削りスタンドで構成されます。スラブは荒削りミルで5〜7回繰り返し圧延され、最小厚さ要件である約30mmに達します。荒削りミルには、スラブの端を丸めて中央に配置するために使用されるエッジャーロールも含まれています。

ホットストリップミルは、高性能ミルまたはコンパクトミルのいずれかです。 2つのミルタイプの違いは、コンパクトなホットミルでは、荒削りミルと仕上げミルの間に設置されるコイルボックスです。トランスファーバーの温度を均等化して、わずか6つの仕上げスタンドで1.2mmの最終ゲージを達成できるようにします。コイルボックスが扱えるトランスファーバーの太さは通常20mmから40mmで、巻取り速度は約5.5m/秒です。コンパクトなホットミルの出力容量は、通常、年間350万トンの範囲ですが、高性能ミルは、最大で約350万トンを達成できます。年間550万トン。

HSMの高スループットでは、荒削りミルでのパスの最小数が必要になります。これは、半連続HSMで特に重要です。これは、パスごとの高い削減を意味します。これは、優れたロールバイト動作でのみ可能です。炭化物含有量が少なく、作業ロールの作業面の硬度が低いほど、ロールバイトが改善されることはよく知られています。

連続HSMでは、荒削り機は通常6つの独立した圧延機スタンドで構成され、最後の4〜5つにはエッジャーと呼ばれる小さな垂直圧延機が組み込まれています。加熱されたスラブは、一度に1つのスタンドで圧延され、仕上げ圧延に適したいわゆるトランスファーバーが製造されます。高圧ウォータージェットノズルは、途中で表面から酸化鉄またはスケールを洗浄します。トランスファーバーが最後の荒削りミルスタンドを出るときに、バーの前縁の厚さが推定されます。同様に、高温計は頭から尾までバーの温度プロファイルを測定し、特別なカメラが両端を撮影します。圧延される製品のゲージ、幅、およびグレードに応じて、最後の荒削りミルを出るときのバーの平均温度は、通常、1050℃から1150℃の範囲です。このデータは、仕上げ圧延を見越して収集されます。

最後の4〜5個の荒削りミルには、それぞれ幅制御用のエッジャーが組み込まれています。個々の荒削りミルは、より薄く圧延されるにつれて転写バーの延長に対応するために、ますます離れて配置されます。鋼が荒削りミルで圧延される非常に高い温度では、それは非常に可塑性があり、容易に「流動」します。その結果、スラブが縮小されると、バーはその端で幅方向に広がる傾向があります。エッジャーは、バーの長さ全体にわたって均一な幅を保持するのに役立ちます。

荒削りスタンドの作業ロール特性に関する荒削りミルの要件は、次のように要約されます。

- 高い摩擦係数に基づく高いロールバイトにより、チャタリングや滑りのないパスあたりの大幅な削減が可能になり、その結果、製品の熱損失が減少し、スループットが向上します。

- 摩耗、熱疲労、酸化/腐食に対するシェル材料の高い耐性により、摩耗が低く均一になり、ローリングキャンペーンが長くなり、ダウンタイムが短縮されます。

- 高い耐熱性と耐火性を備え、工場の屋台による大きな損傷を防ぐ、滑らかで小さな火のクレージングネットワークを表しています。

- 長期にわたって完璧なロール表面品質。これは、1回のキャンペーン期間中に剥離、バンディング、マイクロスポーリングが発生しないことに関連しています。

- ミルの事故、高い熱的および機械的負荷など、あらゆる種類の操作条件によって発生するロール障害に対する高い安全性。

正方形のヘッドエンドは、フィニッシュミルとダウンコイラーを適切に通すために重要であり、不均一なテールは、作業ロールの表面を傷つけたり、次の製造プロセスでスレッドの問題を引き起こしたりする可能性があるため、ほぼすべてのヘッドエンドとテールエンドがトランスファーバーは、それぞれがその長さに沿って伸びるせん断ブレードを備えた一対の大きなスチールドラムによってトリミングされます。バーがローラーテーブルに沿って約30m/ minで這うと、センサーがその位置と速度を検出して、クロップシャードラムのタイミングを調整し、クロップ量を最適化します。トランスファーバーの厚さは約30mmであるため、余分なトリミングを行うたびに、かなりの費用のかかるトリミング損失が発生します。

作物剪断機と仕上げ工場の最初の圧延スタンドの間には、通常、2番目のスケールブレーカーがあり、そのタスクは最終的なスケールの除去です。約200kg/ sq cmの圧力でトランスファーバーの上下に水を噴霧すると、再形成されたスケール(二次スケール)と、以前のスケール除去操作で持続したスケールが破壊されます。上部の噴霧ヘッダーと集水トラフのレベル調整により、取り扱うトランスファーバーを最適に適合させることができます。特殊なノズル配置により、トランスファーバーの上側の下側でのさまざまな冷却度が最小限に抑えられます。

二次スケール除去後、バーは空気圧で作動するロールのペアで挟まれ、残りのスケールを機械的に緩めます。これは、処理温度が下がるにつれて、まだ赤い表面にゆっくりと戻る場合でも、ますます粘着性になります。高温鋼。

仕上げ工場

HSMの仕上げミルには通常5〜7個の仕上げロールスタンドがあり、トランスファーバーの厚さを必要なゲージまで薄くします。圧延速度は、最後のスタンドが820℃から900℃の間の仕上げ温度で最終的な還元を実行できるように設定され、熱間圧延されたストリップで特定の機械的特性を達成します。仕上げミルは、トランスファーバーをタンデムに回転させます。つまり、各バーはすべての仕上げスタンドを一度に回転します。高温の鋼は圧延されるため非常に壊れやすく、ストリップの伸びや裂けを防ぐために、仕上げミルスタンド間の張力を非常に低いレベルで厳密に制御する必要があります。

必要に応じて調整を行い、ループして折りたたんだり、引き伸ばしたり、引き裂いたりすることなく、各ミルにストリップスレッドが適切に通るようにします。各ロールの位置は、仕上げ工場の高度な自動化システムにフィードバックされます。このシステムは、圧延力を監視するロードセルおよび最終的なストリップの厚さを測定するX線ゲージからの情報とともに、ロールギャップと速度をスムーズに調整します。すべてのバーに温度変化が存在するにもかかわらず、必要な厚さまでストリップの安定した圧延を維持します。

バーがミルの連続する各ペアの間に通されると、ルーパーがストリップに係合してスタンド間の張力を監視します。 HSMの仕上げスタンドの間に配置されたルーパーは、正しいマスフロー制御を保護し、したがって、完成したストリップをストリップの最終的な厚さまで安定して転がすのに役立ちます。ルーパーは油圧シリンダーによって駆動されます。

極薄ストリップの圧延には、差動張力測定機能を備えたルーパーを使用して、ドライブ側とオペレーター側の間のストリップ張力の差を検出します。これは、上部のロールセットを回転させることで解消できます。わずかな張力の違いは、信頼性の高いスレッド解除に貢献し、テールエンドのクラッシュを防ぐのに役立ちます。

張力計ルーパーの機能は、ストリップの幅全体にわたる引張応力の分布を測定することです。これは、自動オンライン平坦度制御の必須の前提条件を表しています。張力計は、最後の2つのスタンドの間に配置することが望ましいです。

スタンド間設備は、上面品質の熱間圧延ストリップを製造するために非常に重要です。重要な機器には、(i)入口および出口ガイド、(ii)作業ロール冷却システム、(iii)剥離防止装置、(iv)ロールギャップ潤滑システム、および(v)スタンド間冷却およびスケール除去システムが含まれます。これらすべての施設の緊密な相互作用は、最適な結果を達成するために必須です。油圧幅調整機能を備えたサイドガードは、最短時間で正確な位置決めを保証します。ストリップガイドエリアは、すべての摩耗部品をすばやく交換できるように設計されています。ノズルの選択と配置を最適化することで、冷却効率が向上します。

ロールギャップ冷却、ロールギャップ潤滑、および改善された出口側冷却システムの組み合わせにより、ロール温度が低下します。これにより、ロール表面の酸化物層が薄くなり、結果として作業ロールの剥離が少なくなります。ロールギャップ内の潤滑により摩擦が最小限に抑えられ、圧延力を20%から30%削減できます。このようにして、パススケジュールを最適化し、最終ストリップゲージを薄くするために、ローリング力を再配分することができます。これに加えて、スタンドのチャタリングや振動が防止され、ロールの耐用年数が長くなります。

結晶構造の深遠な冶金学的変換は、材料が冷えるにつれて起こります。これは、材料の特定の化学的性質に応じて、通常800℃から850℃の間です。さらに、最終製品の機械的特性はある程度反応します。最終還元パスが取られる特定の温度まで。

その結果、各製品の仕上げ温度が指定され、ミルの自動化により、最初の仕上げミルスタンドの温度と、バーが各スタンドを通過するときに冷却されると予想される程度に基づいて速度が調整されます。仕上げスタンドを出るストリップは、目標温度に適合します。最後の熱間加工操作は通常、787.8℃の上限臨界温度を超えて行われ、これにより、すべての熱間加工が終了した後、圧延鋼が相変態を通過することができます。これにより、鋼全体に均一に微細な等軸結晶粒が生成されます。熱間圧延の一部がすでに部分的にフェライトに変態した鋼で行われる場合、変形したフェライト粒子は、コイル状鋼の冷却中に発生する自己焼鈍中に粗大化する。この条件は、一部の厳しい描画アプリケーションに対する鋼の適合性を制限する可能性があります。

各トランスファーバーは、ヘッドからテールまで、フィニッシュミルで約1分間費やされるため、フィニッシングスタンドに入る鋼の温度は、テールエンドが圧延されるまでに、ヘッドエンド。その結果、ストリップの最初の150 mがねじ速度で圧延され、ダウンコイラーがねじ込まれると、ミルは、バーが出るときの温度プロファイルから計算された「ズーム」速度で加速し始めます。最後の荒削りミル。最終製品全体で指定された仕上げ温度を維持しようとするミル自動化により、最高速度20 m/secに到達します。最後のスタンドの後に配置された高温計は、仕上げ工場のコンピューターモデルを更新し、この温度を追加して品質記録を取り除くことができます。

圧延機には非常に大きな圧延力が存在するため、ワークロール間のギャップを希望の厚さに設定し、その厚さでストリップが反対側に出ると期待するだけでは不十分です。初期仕上げスタンドでは、転がり力が定期的に3,000トンを超えるため、幅の広い、硬い、および/または軽量の製品を転がすときに、バーが噛み付いた後、ミルハウジングが10〜15mmも伸びることが予想されます。糸通しのロールギャップを設定するときは、この係数を各ミルスタンドで補正することが重要です。そのために、ミルの自動化によって高度なモデルが使用され、特に、出入りする厚さ、幅、鋼種、および推定瞬間温度に基づいて、各スタンドの各トランスファーバーの圧延力が推定されます。ミル自動化で採用されているモデルは、新しいスラブが圧延されるたびに圧延パラメーターと製品測定値で更新され、ミルの自動化セットアップが継続的に最適化されます。製品の品質と生産歩留まりは、同様のゲージとグレードの製品を連続して圧延するようにスケジュールすることでメリットがあり、自動化により、最近使用された圧延モデルを展開できます。

ミルスタンドが圧延荷重下で伸びる程度に加えて、ロールはストリップによって中央で押し離されているが、両端がベアリングによって支持されているため、荷重下でたわむ、または曲がる。このたわみは、一般にクラウンと呼ばれるストリップ属性の原因です。ストリップクラウンは荒削り機で開始され、連続する各圧延機スタンドを通過します。ストリップクラウンは、仕上げミルの出口端で、鋼が圧延されるときにストリップの幅を前後に横断する2番目の走査型X線ゲージによって測定されます。それが測定する厚さは、ストリップの長さ全体にわたって中心線ゲージを監視する一次X線によって測定された厚さと比較され、その差が製品品質記録としてプロットされます。通常、HSMは、完成品のゲージ、幅、グレードなどのさまざまな要因に応じて、クラウンが0.025mmから0.075mmの材料を製造します。

ロールスタンドのオペレーターは、スクリューダウンを調整してスタンドに存在するロール力を増減し、ロールがたわむ程度に影響を与えることで、ロールギャップの形状をある程度制御できます。最後の4つの仕上げミルスタンドは、一般に油圧式のワークロール曲げを組み込んでおり、オペレーターがロードされたロールギャップの形状をさらに制御できるようになっています。オペレーターは、これらのスタンドの作業ロールの曲げを調整して、最終製品のクラウンに影響を与えます。最終仕上げスタンドでのワークロール曲げは、前の仕上げミルを出るストリップのプロファイルに一致するロールギャップ形状を作成して、平らな最終製品を生成するためにのみ使用されます。

製品の品質を向上させるために最新のホットストリップミルに組み込まれている技術は、(i)自動ゲージ制御、(ii)自動幅制御、(iii)作業ロール曲げ、(iv)連続可変クラウン(CVC)、(およびv )ロール偏心補正。 CVCは、プロファイル付きのロールを使用してストリッププロファイルを変更する方法です。ロール間のギャップは、ロールの軸方向のシフトによって変更できます。 CVC手法は、ロールシフト手法とも呼ばれます。 CVC技術は、ダイナミクスが遅くなりますが、ワークロール曲げよりも範囲が広くなります。 CVCと作業ロール曲げは互いに補完し合うため、両方の技術は通常、最新のホットストリップミルで使用されます。

近年、ホットストリップのプロファイル、厚さ、平坦度、および表面に対する需要が高まっています。この需要を満たすために、CVCテクノロジーがアップグレードされました。改善点は、機械設備とプロセスモデルの両方にあります。

冷却を制御する

仕上げ工場を出た後、ストリップは、赤熱したストリップを400度の間の指定されたコイル温度に冷却する、低圧で大量の水スプレーの4〜12バンクを介して、多数の個別に駆動されるロールによって運ばれます。 Cおよび900℃およびダウンコイラーに。ランアウトテーブルの両側にあるサイドガイドは、ストリップのヘッドエンドをコイラーに向けたままにします。各コイラーの前にあるガイドの最後のセクションは、ストリップの幅に合わせて調整され、コイリングの開始時にオペレーターがストリップのヘッドエンドを中央に配置できる空気圧クイッククローズシステムを備えています。

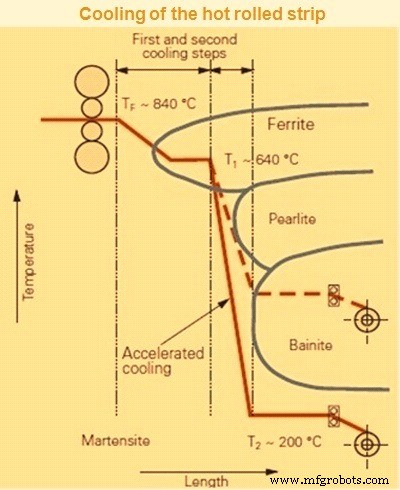

熱間圧延鋼の特性にとって冶金学的に重要なのは、コイルがこの温度から周囲温度まで3日間で冷却されるため、コイル温度です。本質的に焼鈍に匹敵する熱処理であり、スラブの厚さからホットストリップのゲージまで減少する間に鋼に加えられる応力は、コイルが冷えてそれらを緩和する機会を与えられます。鋼は熱間圧延中に継続的に再結晶しますが、厚さの減少が99%を超えることもあり、10分未満で発生すると鋼にかなりのストレスがかかります。コイリング温度は、最適な機械的特性を求めてこれらの応力レベルを利用および操作するために、製品の冶金学者によって指定されます。最後の仕上げスタンドで圧延した後の熱間圧延ストリップの冷却を図1に示します。

図1熱間圧延ストリップの冷却

仕上げミルとホットストリップミルのコイラーの間にある出口領域は、材料の輸送と材料の温度設定のために、したがって機械的特性を達成するために必要です。ストリップの厚さの範囲の関数としてのローラー間隔の選択は、特にストリップヘッドの信頼できる輸送を保護します。

非常に効率的な冷却モデルと連携して、この領域に配置された層流冷却システムは、車両の望ましい機械的特性を達成するために、望ましいコイル温度と冷却を保証します。

層流冷却システムとエッジマスキングシステムの組み合わせにより、ストリップエッジの過度の冷却が防止され、ストリップ幅全体の応力差が最小限に抑えられます。その結果、コールドストリップの平坦度が向上します。

顧客がレーザーカットするために熱間圧延および熱間圧延ピクルスおよびオイルとして販売された製品は、残留応力が解消された後でもコイルから切断された部品が平らになるように、鋼をできるだけリラックスさせるために比較的高温でコイル状に巻かれます部品の構成の周り。逆に、比較的低温で巻くことにより、物理的品質の鋼種がより高い内部応力レベルを保持し、個々の結晶および結晶内および結晶間に形成される炭化物のサイズを制限することができます。これらの各要素は、完成した熱間圧延ストリップの強度レベルを高めるのに役立ちます。

鋼を200℃で最大20m/秒の速度で急いで通過させるには、大量の水が必要です。そのため、自動化システムによって個別にバルブが制御され、制御される多数の152個のスプレーヘッダーが、鋼を上下から浸します。水のカーテン。コンピューターは、ストリップのねじ速度と目標仕上げ温度に基づいて、ヘッドエンドを冷却するために必要な水量を推定します。この推定の精度は、ダウンコイラーの前にある高温計によって確認されます。使用中のスプレーの数を調整する必要があるため、コンピューターはスプレーのオンとオフを切り替えて、コイルの長さ全体にわたって目標温度に適合させます。ダウンコイラーをねじ込み、仕上げ温度を上げ続けると、仕上げミルが加速するため、鋼が圧延されるときに、振れテーブルに費やす時間の短縮を補うために、ますます多くのスプレーがアクティブになります。

毎分最大300立方メートルの水がHSM全体にポンプで送られ、仕上げ圧延されたストリップ、ファーネススキッド、ミルロール、およびコイラーコンポーネントを冷却し、トランスファーバーのスケールを落とします。すべての水は、スケール/スラッジ収集ピットのシステムを介して、層流冷却システムを介して、2つの専用冷却塔の1つに戻されてリサイクルされます。

コイリング

コイリング操作は、ストリップのヘッドエンドをキャッチし、振れテーブル全体に張力を確立して仕上げミルに戻す一対のピンチロールから始まります。ヘッドエンドは、ゲートによってコイラーに関連付けられたマンドレルまで偏向され、エプロンによってリンクされた空気圧作動のラッパーロールによってマンドレルの周りをガイドされます。

ランアウトテーブルの末端にある油圧調整可能なエントリーガイドは、ストリップがコイラーステーションに入る前にストリップを中央に配置するのに役立ちます。仕上げ圧延速度で走行するストリップは、ピンチロールユニットによって確実に捕捉され、コイラーマンドレルに向けられます。ピンチロールユニットの入口側にあるホールドダウンロールは、ストリップ(特に重いゲージのストリップ)がピンチロールの前に膨らむのを防ぎます。

ヘッドエンドがマンドレルの周りに完全に配置されると、ラップがマンドレルの周りに構築され始め、ラッパーロールを押しのけます。ヘッドエンドがしっかりと握られ、摩擦と張力によって鋼のラップがマンドレルに対して滑るのを防ぐと、ラッパーロールは成長している鋼のコイルから外れます。ストリップが仕上げミルから出た後、ピンチロールはコイルがほどけるのを防ぐためにバックテンションを保持し続けます。ストリップテールがピンチロールに引っ張られる前に、ラッパーロールが再びかみ合います。油圧コイルカーがコイルの下の所定の位置に移動し、コイルのバルクを支えるために立ち上がった後、コイルをマンドレルから剥がし、自動製本およびラベル付け機に輸送するための位置に配置します。

1.5mmから20mmまでの熱間圧延ストリップの厚さの広いサイズ範囲、750mmから2200mmまでの幅、およびコイラーステーション、3ロールまたは4ロールコイラーのメンテナンスの条件とコストを考慮して実用的なメリットがたくさんあります。

製造プロセス