褐炭の乾燥技術

褐炭の乾燥技術

石炭は一般に無煙炭、瀝青炭、亜瀝青炭、亜炭にランク付けされており、無煙炭が最も古く、亜炭が最も若い年代です。石炭が老化するにつれて、その水分含有量は減少し、発熱量は増加します。亜炭はしばしば褐色炭と呼ばれています。ランクが最も低く、炭素(C)含有量が最も低く、水分含有量が最も高いと見なされます。亜炭の含水率は60%以上になることもあります。

褐炭は通常浅く埋められており、露天掘りが容易です。これらの石炭は、含水率が高いだけでなく、揮発性成分が高く、発熱量(CV)が低く、自然発火しやすい石炭です。高い含水率は、褐炭の使用の主な制約です。

石炭の含水率は、処理、貯蔵、輸送、粉砕、および燃焼中に多くの困難を引き起こします。含水率が高いと、石炭のCVと燃焼効率が大幅に低下します。また、排気ガスの熱損失も大きくなります。

褐炭の燃焼では、エネルギーの重要な部分が石炭内部の水分を蒸発させるために消費されます。高含水率の石炭の燃焼は、水分蒸発のための追加のエネルギー消費、不十分な燃焼、追加の排気排出など、いくつかの問題を引き起こします。

褐炭の含水率は、次の3種類に分類できます。

- 表面水分–外部水分とも呼ばれます。水分は、石炭粒子の表面またはより大きな毛細管の空洞に付着します。周囲温度(約25℃)の空気中で石炭を乾燥させることで除去できる水分です。堆積物の水の状態によって異なります。

- 固有の水分–石炭鉱床の自然に結合した部分です。吸湿性水分とも呼ばれ、空気乾燥状態の水分です。それは化学的に結合した水であり、いわゆる構成水および分子間水です。吸湿性の水分含有量は、ランクが上がるにつれて減少します。

- 結晶化した水分–石炭中のミネラル物質と化学的に結合しています。これは分解水分とも呼ばれ、石炭の熱分解中に形成される水です。

亜炭の乾燥または脱水は、高含水率によって引き起こされる問題を軽減します。これにより、石炭処理システム、コンベヤー、クラッシャーの負担が軽減されます。また、乾燥した石炭は運搬が容易であるため、メンテナンスコストが削減され、石炭処理システムの可用性が向上します。

亜炭から水分を除去するとCVが向上し、汚染物質が減少します。水分含有量を減らすと、粉砕機のエネルギー消費量が減り、煙道ガスによる熱損失が減り、輸送コストが削減されると同時に、燃焼効率と安全性が向上し、排気ガスの量が減ります。

亜炭の多くの乾燥プロセスがさまざまな郡で開発されています。これらの乾燥プロセスの多くは、石炭の含水量を減らすために高品位の熱に依存しているか、気化潜熱を回収するために高価な材料を使用する複雑な装置配置を採用しています。これらのアプローチは、熱乾燥のコストを大幅に増加させます。

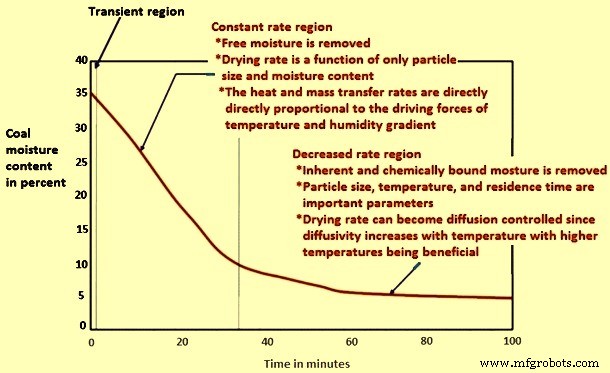

褐炭の乾燥曲線を図1に示します。

図1亜炭の乾燥曲線

亜炭の乾燥は通常、そのような石炭の使用に基づくほとんどのプロセスと技術の最初の不可欠なステップです。しかし、亜炭を乾燥させる単一の普遍的な方法はありません。世界中に非常に多くの石炭乾燥機と乾燥プロセスの特許があります。それでもなお、これらの特許技術のうち、真に実行可能なものはごくわずかです。提案されたアイデアのいくつかは実用的でもありません。

亜炭の乾燥方法は大きく2つのグループに分けられます。最初のグループでは、乾燥方法は蒸発乾燥として知られています。石炭の蒸発乾燥では、石炭粒子から水を除去するために熱が提供されます。乾燥媒体は、空気、煙道ガス、または過熱蒸気にすることができます。乾燥プロセスでは、熱と物質移動の両方のメカニズムがアクティブになります。亜炭の加熱は、直接接触または間接接触のいずれかによって行うことができます。乾燥プロセスは、固定床、流動床、または同伴床のいずれかを利用します。 2番目のグループでは、この方法は非蒸発乾燥で構成されています。非蒸発乾燥に一般的に使用されるプロセスは、熱脱水、熱機械的脱水、または溶媒抽出脱水に基づいています。亜炭の乾燥プロセスのいくつかを以下に説明します。

高温ガス乾燥

高温の煙道ガスによる褐炭の乾燥は、何年も前に行われてきました。シンプルな設備で成熟したプロセスです。このプロセスでは、亜炭と高温の煙道ガスが直接接触します。水分は煙道ガスの熱を吸収して蒸発します。高温の煙道ガスである乾燥媒体は、発電所で、炉または後部煙道ガスパスから簡単に入手できます。煙道ガス中の低酸素含有量は、亜炭乾燥プロセス中の発火および爆発の可能性を防ぐことができます。石炭粉砕機での乾燥は、高温の煙道ガスによる乾燥方法に属し、現在、発電所で最も適用されている方法の1つです。このプロセスの欠点には、エネルギー消費量が多く、発火や爆発の可能性があることが含まれます。

フライスナープロセス

これは、1927年にハンスフライスナー教授によってオーストリアで最初に開発された、低品位炭を乾燥させる非常に古いプロセスです。このプロセスは、水の不均一な収縮とその結果としての崩壊を防止できるという原則に基づいています。飽和蒸気雰囲気は、塊が加熱されるまで蒸発を防ぎ、その後、蒸気圧力を徐々に下げることによって水の損失を制御することができます。これは、褐炭の塊に高圧蒸気を作用させることでこれらの効果を生み出す熱乾燥プロセスです。温度が上昇し、圧力が上昇すると、コロイド水の一部が液体として塊から排出されます。水が離れて細胞が崩壊するにつれて塊は収縮し、圧力が低下すると、塊に蓄えられた顕熱によって引き起こされる蒸発によってより多くの水が出る。真空によってさらに圧力を下げると、余分な水分が蒸発し、塊が冷却されます。多くの乾燥方法はフライスナープロセスに基づいています。

ロータリーチューブの乾燥

乾燥プロセスは回転管熱交換器で実行され、蒸気と亜炭の間の非直接接触を採用しています。プロセス中に空気が浸透しない場合、プロセスの最後には水蒸気のみが存在します。したがって、気化潜熱を回収することが可能である。このプロセスでは、乾燥能力の低いかさばるデバイスを使用します。

過熱蒸気乾燥

亜炭の蒸気による乾燥は最近のプロセスです。このプロセスでは、亜炭と過熱蒸気が直接接触します。過熱蒸気の慣性により、亜炭乾燥プロセス中の発火および爆発の可能性を回避できます。プロセス中、乾燥速度が速い場合でも、亜炭中の水分と過熱蒸気の間に物質移動抵抗はありません。ボイラーの燃料として亜炭を使用する発電所の場合、タービンからの蒸気を乾燥媒体として使用できます。オフガスでの気化潜熱を完全に回収できれば、過熱蒸気による乾燥のエネルギー消費量は、熱風による乾燥の約20%に過ぎません。したがって、過熱蒸気による乾燥には省エネの可能性があります。

混合?ベッド乾燥

混合床乾燥は、蒸発乾燥のプロセスです。亜炭の乾燥は、高温床材料が乾燥のための熱を供給する循環流動床で行われる。ガスの乾燥は水蒸気であり、回収と利用が容易です。オフガスの乾燥は、亜炭が乾燥する乾燥室で熱伝達が行われる循環利用です。

Coldryプロセス

コールドリーテクノロジーは、1980年代初頭に、メルボルン大学の有機化学科でCRA Advanced Technical Developmentと共同で調査され、Environmental CleanTechnologiesLimitedが特許を取得した結果としてオーストラリアで開発されました。これは、天然の高含水率と特定の汚染物質を除去することによる、亜炭および亜瀝青炭(茶色の石炭)の石炭改良技術です。

乾燥プロセスは、C粒子が一緒に摩耗することにより、発熱反応を開始することによる石炭中の水分の放出に基づいています。その結果、耐久性があり、保管と輸送が容易で、通常は多くの褐炭に関連する同様のエネルギー値を持ちながら、元の褐炭の形態と比較してCO2排出量を大幅に削減する高密度ペレットの形態の濃縮製品が得られます。このプロセスは、(i)スクリーニングと供給制御、(ii)摩滅と押し出し、(iii)コンディショニング、(iv)パックベッド乾燥、(v)水回収、(vi)コールドリーペレットの製造の6つのステップで構成されます。

最初のステップでは、亜炭の供給物を粉砕し、直径8mm未満のサイズにふるいにかけます。次に、C粒子と水の混合物からなる破砕された粒子は、炭層をこすり合わせる「アトリショナー」に供給されます。これは発熱化学反応を開始し、石炭から水を排出する自然なプロセスを引き起こします。可塑化された混合物が低圧下で押し出され、コンディショニングユニットに送られると、反応が加速します。ここで、押し出された石炭片は、わずか40℃の温度で約1時間加熱されます。硬化および乾燥された生成物は、ペレットの形で分離され、乾燥機に送られます。最終的な含水率は、採掘された水分、原料の特性、プロセスのパラメーター、特に熱交換ユニットによって提供される温度、および許容される乾燥時間に応じて、10%から14%の範囲になります。

製造されたドライコールドリーペレットは、通常、直径16 mm、長さ45mmです。かさ密度は約700kg/cumから750kg/ cumで、含水率は約12%で、発熱量は約5520 kcal/kgと高くなっています。

コールドリープロセスの主な利点は、(i)リグナイト石炭のCVが200%から250%の範囲で増加すること、(ii)高価な処理なしですぐに産業用に石炭から回収できる大量の水を解放することです。 、(iii)回収された水を発電所の冷却回路に供給する可能性、(iv)灰分含有量の減少、(v)CO2排出量の削減、(vii)灰の蓄積の削減、(viii)それ以降の低温プロセス約40℃の廃熱が必要です。(ix)この低熱は、同じ場所にある発電所からの熱交換によって供給されます。(x)必要なエネルギーが少ない低圧プロセスであり、(xi)既存のパワーボイラーを使用する可能性があります。 。

熱脱水

亜炭の熱脱水は、高温高圧下での石炭成形プロセスをシミュレートして、水分含有量を減らします。亜炭を瀝青炭に似た石炭にアップグレードします。プロセスパラメータは、280℃から350℃の範囲の温度、10気圧から130気圧の範囲の圧力です。これは、褐炭の水分が液体の形で抽出される非蒸発乾燥法です。乾燥に加えて、熱脱水は石炭の吸湿性を低下させ、CVを増加させます。一部の無機物および有機物もこのプロセス中に除去されます。技術的要件は高く、大規模なプラントでは実現が困難です。

熱機械的脱水プロセス

褐炭の熱機械的脱水プロセスは、温度と機械力の複合作用で構成されています。石炭の水分は液体の形で抽出されます。熱機械的脱水に関する調査作業は、ドイツ、オーストラリア、中国で実施されています。

このプロセスにより、水分の除去率が60%を超え、良好な乾燥が得られます。自然発火の傾向と石炭の吸湿性が低下します。 200℃未満の温度と2気圧未満の圧力からなる技術的要件を容易に実現できます。一部の無機物は石炭の水分と一緒に除去されます。

機械的熱表現プロセス

機械式熱式(MTE)プロセスは、機械式式と熱脱水プロセスを組み合わせたものです。穏やかな熱と機械的圧縮を使用する方法です。 MTEプロセスから実質的な利益を得るには、褐炭を水の通常の沸点よりも高く加熱する必要があります。ただし、処理温度は、生成水への有機物の大幅な放出を防ぐために十分に低くする必要があります。機械的圧縮の段階で、最初の水の約10%から60%が除去されます。圧縮圧力は、除去される水の量に影響を与える主な要因です。

機械的脱水プロセスは、蒸発を防ぐために背圧で保持され、機械的な力によってのみ水が除去されるようにします。処理された亜炭を大気条件にさらすことにより、フラッシュ蒸発によってさらに水分を減らすことができます。

MTEプロセスにより、元の水分含有量の最大約75%の水分が除去されます。 MTEプロセスには、(i)石炭を事前に粉砕する必要がある、(ii)きれいな水を生成する必要がある、(iii)時間がかかる、(iv)投資と運用コストが高いなどの特定の欠点があります。

電磁ミル

電磁ミルでの亜炭の乾燥は、褐色炭の熱機械的乾燥法の下で行われます。この方法では、石炭を蒸気で150℃から200℃の高温、5気圧から16気圧の範囲の圧力で加熱し、油圧プレスで圧縮して水を絞り出します。

電磁ミルは、非常に軽量な強磁性粉砕媒体を使用しています。したがって、消費電力は非常に低くなります。粉砕媒体は、高い運動エネルギーに達する磁場の変化に従います。ミルの生産性を向上させるため、または製品の粒子サイズを細かくするために、マルチセクション構造(並列または直列)を導入できます。

この方法の利点には、(i)約30秒の短い乾燥時間、(ii)低エネルギー消費、および(iii)元の含水量の約75%の範囲での水の除去が含まれます。

流動床での乾燥

流動床での亜炭の乾燥プロセスでは、石炭と乾燥媒体が直接接触し、亜炭の粒子は懸濁状態のままになります。使用できる流動媒体は、一般に、熱風、高温の煙道ガス、および過熱蒸気で構成されます。乾燥のためにより多くの熱を供給できる熱交換器を内蔵することは可能です。

流動床での褐炭の乾燥の特徴には、(i)高い乾燥速度、(ii)コンパクトな構造、および(iii)大規模な操作を容易に実現できることが含まれます。内蔵の熱交換器は、ほとんどの熱を供給し、流動媒体の流れを減らし、ドライヤーのサイズを小さくし、ファンのエネルギー消費を減らすことができます。乾燥媒体として水蒸気を使用すると、褐炭の自然発火を回避でき、高い物質移動効率が得られます。内蔵の熱交換器に組み込まれた流動化された媒体および高温の流体は、ボイラーまたはタービンから抽出でき、発電システムとの統合が容易です。

WTA(Wirbelschicht Trocknung Anlage)テクノロジー

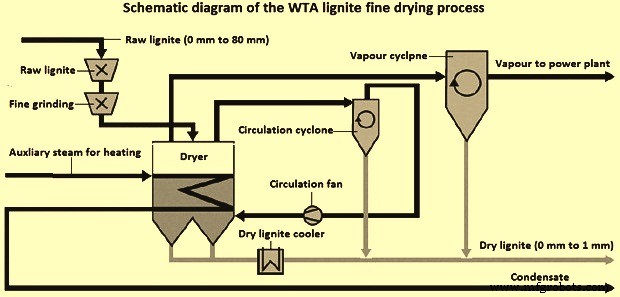

WTAテクノロジーは、ドイツのRWEPowerAGによって開発されました。これは、内部廃熱を利用した流動床での乾燥技術です。図2に、プロセスの概要を示します。

図2WTA亜炭の微乾燥プロセスの概略図

原料炭は、直接直列に接続された2つのハンマークラッシャーで2mm未満のサイズに粉砕されます。粉砕後、石炭は流動床に供給され、流動媒体は乾燥プロセスから生じる蒸気です。水の蒸発は、流動乾燥機に統合され、蒸気で加熱された熱交換器によって、わずかな過圧下で110℃で発生します。乾燥室での褐炭の滞留時間は60分から90分の範囲です。

静止床を離れる乾燥石炭は、最初にサイクロンで、次に電気集塵器で付随する蒸気から分離されます。サイクロンの出口の蒸気は床の流動化に使用される蒸気であり、電気集塵器の出口の蒸気は大気中に放出されます。さらに、ベッドの底にある石炭の粗い抽出があり、中間冷却器を通過した後、サイクロンと電気集じん器で分離された石炭と混合されます。

石炭の乾燥に必要な熱は外部蒸気によって供給されます。外部蒸気は通常タービンから取り出され、熱伝達はベッド内にあるチューブの束で行われます。流動床での乾燥は粒子サイズをさらに小さくするので、乾燥機を出る乾燥石炭は、通常、1mm未満の粒子サイズを有し、約9%が1mmを超える。乾燥石炭の含水率は約12%です。流動床温度を制御することにより、含水率を調整し、所望の値に一定に保つことができます。 WTA技術は、褐炭発電におけるCO2排出量を削減するための重要な要素です。

現在、この技術は1000MWの容量のニーダーアウセム発電所で機能しています。 1時間に210トンの原炭を処理できるこのシステムは、1時間に100トンの水を蒸発させる能力があり、世界最大の褐炭乾燥プラントです。 1時間に110トンの乾燥亜炭を生成できます。

WTA技術の主な利点は、(i)低温での乾燥による高いエネルギー効率、および蒸発した石炭水のエネルギー使用(蒸気凝縮または機械的蒸気圧縮による)、(ii)石炭の乾燥による非常に安全なことです。不活性雰囲気により、爆発性の炭塵と空気の混合物が回避されます。(iii)生の亜炭微粉砕システムが統合され、必要に応じて二次乾燥亜炭の粉砕も行われるため、コンパクトな設計になります。 。蒸気凝縮物は、使用できる水源です。

粉砕と乾燥の組み合わせプロセス

褐炭は通常、利用する前に粉砕されます。粉砕中に発生する熱は、粒子サイズを小さくしながら、水分含有量を大幅に減らすことができます。石炭乾燥の用途でこれら2つの機能を組み合わせた商用デバイスの1つは、KDS(動的崩壊システム)Micronexグラインダー/ドライヤーです。この装置は、熱を入力することなく、単一ステップのプロセスで石炭を粉砕および乾燥する大量粉砕機で構成されています。乾燥のメカニズムは、部分的に熱的および部分的に機械的な脱水です。 KDSテクノロジーは、従来の乾燥と粉砕を組み合わせた場合に必要な総エネルギーよりも大幅に少ない総エネルギー(70%)を使用します。

溶媒抽出脱水プロセス

溶媒抽出脱水プロセスは、無極性溶媒への水溶性の変化の原理に基づいています。使用される一般的な溶媒は、ジメチルエーテル(DME)、超臨界CO2、トルエン、アニソールなどです。このプロセスにより、自然発火の傾向が減少します。 DMEなどの一部の溶媒では、技術要件とエネルギー消費量が低くなっています。有機溶媒は水分抽出コストを増加させます。この方法による褐炭の乾燥速度は遅い。大規模な設置では、このプロセスを実現するのは困難です。

Pristine-Mプロセス

Pristine-Mプロセスは、Clean Coal Technologies、Inc.(CCTI。このプロセスは、原炭をよりクリーンで効率的な燃料源に変換するためのものです。水分含有量が高い(30%から60)石炭を脱水するために開発されました。 %)。「気相堆積」として知られる独自の概念を組み合わせています。

CCTIのプロセスは、3つの基本的な課題に対処します。これらの課題は、(i)水分を再吸収しない製品を製造すること、(ii)自然発火のリスクを最小限に抑えて安全に輸送できる低破砕性の製品を製造すること、および(iii)安価でプロセスを製造することです。経済的に実行可能です。このプロセスでは、原料炭を粉砕する必要はありません。原炭はほとんど劣化しないため、練炭やペレット化はプロセスの一部ではありません。

Pristine-Mは連続プロセスであり、3つの別個のコンポーネントで構成されています。このプロセスでは、脱気装置を利用して、プロセスの熱に使用されるガスを生成し、乾燥した石炭を安定させます。原料炭のごく一部(通常7%未満)のみが脱揮発します。プロセスパラメータは、前述の目的に十分な揮発性ガスのみを生成するように最適化されています。このプロセスでは、液体の副産物は望ましくありません。過剰な脱気石炭は、プロセスの最後に乾燥した安定化された石炭とブレンドバックされるため、失われることはありません。

キャリア設計の乾燥機で構成されるプロセスの2番目のコンポーネント。乾燥は約120℃で行われます。この温度は、滞留時間、床の深さ、および温度の関数である、除去の程度(たとえば、15%または10%または5%まで)で固有の水分を追い出すのに十分な温度です。特定の種類の石炭は、原炭が乾燥する程度の関数として微粉に分解する傾向があります。このような場合、水分の除去が減少します。そうでない場合は、乾燥石炭の練炭が必要になります。このプロセスは、さまざまな段階で微粉を除去し、必要に応じて燃焼(プロセス熱)に利用できるように設計されています。プロセスの第3段階に入る少量の微粉は、乾燥して安定した石炭の表面で凝集して硬化する傾向があります。

安定化/気相堆積段階であるプロセスの第3段階では、揮発性物質が、水分が除去された石炭の細孔に吸収されます。望ましい結果を達成するために、安定化パラメータは原料炭の化学的プロファイルに基づいて確立されます。

Pristine-Mプロセスは、石炭を不浸透性にします。また、石炭の構造的完全性が維持され、その発熱量は、水分を除去するだけで達成される値を超えて高めることができます。製品炭のハードグローブ粉砕性指数(HGI)は、原料炭のそれと同じままです。

Pristine-Mプロセスはモジュール式です。毎時30トンのスループットを供給し、50%の水分を含む褐炭を処理するように設計された商用モジュールは、年間約160,000トンの乾燥石炭を生産する能力があります。 Pristine-Mプロセスに基づく年間100万トンのプラントは、6つのそのようなモジュールで構成されています。このプロセスは継続的であり、水分除去の程度と石炭に固有の水分に応じて、滞留時間は約15分と推定されます。プラントは1気圧の圧力で作動します。

製造プロセス