焼結プロセスを改善するための技術

焼結プロセスを改善するための技術

焼結プロセスは、10 mm未満の粒子サイズの鉄鉱石微粉、戻り微粉、フラックス、およびコークス風の混合物を凝集させるために使用されます。高炉(BF)の圧力と温度条件に耐えることができます。鉄鉱石微粉の焼結プロセスは、主に、採掘で生成された微粉を変換し、これらの鉱石微粉を、BFへの投入に適した適切な粒度分布、物理的品質、化学組成、および機械的特性を備えた製品に変換するために開発されました。

焼結プロセスは、準備された焼結混合物負荷が供給される焼結機で実行されます。鉄鉱石の焼結プロセスの基本的な燃料はコークスのそよ風であり、その使用は代替燃料(無煙炭など)によってサポートすることができます。焼結鉱混合物は、鉄鉱石微粉、石灰石、ドロマイト、砂および石英質微粉(フラックス)、固形燃料(コークス風または無煙炭)、および冶金廃棄物(収集された粉塵、スラッジ、ミルスケールなど)7%から8%の水を含む回転ドラムで、事前に凝集した製品(焼結混合物)を取得し、連続的に移動する火格子またはストランドの上に層として供給します。焼結機。

焼結プロセスは、焼結機で実行される冶金プロセスです。これは熱凝集プロセスです。焼結プロセスはエネルギーを大量に消費するプロセスであり、多くのパラメータを考慮する必要があります。このプロセスは複雑で、熱、質量、運動量の移動などのさまざまな物理的および化学的現象と化学反応が関係しています。これらの現象は同時に発生するため、プロセスが大幅に複雑になります。

焼結は基本的に、BF用の焼結体と呼ばれる装入材を製造するための製鉄中の前処理プロセスステップです。焼結プロセスでの凝集は、燃焼によって達成されます。このプロセスでは、空気はシンターミックスのベッドを通してシンターストランドに吸い込まれます。上面層の燃料粒子は最初に炉内で点火され、ストランドが前方に移動するにつれて、点火または燃焼前線は、端に達するまでベッドを通って徐々に下向きに進みます。

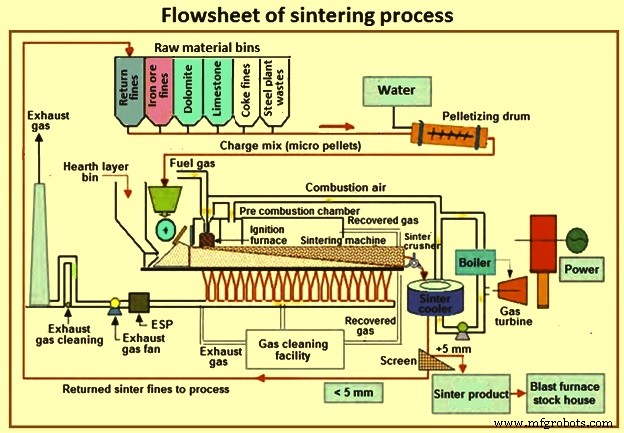

焼結の過程で、熱は焼結混合物中のコークス風によって供給され、床温度を上昇させて部分的な溶融および拡散結合を達成します。焼結プロセスにおける空気流量と火炎面速度は、焼結プラントの性能を導くことがわかっており、これらのパラメータは主に焼結床の浸透率に依存します。火炎前面速度は重要な動作パラメータの1つです。焼結生産性は、焼結混合充填層の焼結混合透過性に強く依存します。これは、焼結中の反応の進行が速いほど、焼結混合充填層を通過するガスの流量が多くなるためです。ガス流量は、焼結混合物の透過性によって制御されます。焼結プロセスのフローシートを図1に示します。

図1焼結プロセスのフローシート

焼結プロセスの主な全体的な目的は、低い運用コストで均一な焼結品質の高出力を達成することです。 BF負荷の主成分として、還元剤の消費量を抑えながらBFの高い安定した生産性を確保するには、適切な粒度分布、物性、化学組成、機械的強度を備えた高品質の焼結体を製造することが重要です。 BFは、定常状態で動作するために、高強度、低RDI(還元劣化指数)、高RI(還元性指数)、低微粉含有量、良好な平均校正済み焼結体サイズ、および化学組成のわずかな変動を伴う焼結を必要とします。 BFを低燃料率で安定した運転体制で運転するためには、適切な焼結による焼結品質管理が重要です。過去数十年で。いくつかの技術が開発され、焼結プロセスが大幅に改善されただけでなく、焼結体の品質も向上しました。これらのテクノロジーの主なものを以下に説明します。

石灰石の代わりに煆焼石灰を使用する

シンターミックスでは、石灰石とドロマイトが基本フラックスとして追加されます。焼結体中のフラックス酸化物は、所望の特性を有するようにBFスラグ化学を改変するために必要とされる。シンターミックスに添加された基本的なフラックスは、シンターミックスのバインダーとして機能し、微粒子の凝集を改善します。フラックスは、焼結機の生産性を向上させ、特定の固体燃料消費量を削減します。フラックスのサイズ分布は、焼結生産性にとって重要です。 CaOは酸化鉄と結合して、一次溶融物の形成に有利な低融点の化合物を形成します。これは、強い焼結物を生成するために必要な最小レベルです。これらの化合物は、Fe2O3・CaO(1,205℃)およびFeO・CaO(1,120℃)です。

生石灰(CaO)は、水との水和物反応の結果として{Ca(OH)2}に水和されるため、活性結合剤です。バインダーとして、それはシンターミックスの準粒子特性を促進します。これは、鉄鉱石の微粉を介して投入されるマイクロ微粉を増やすのに役立ちます。シンターミックスの造粒が良好なため、シンターの生産性が向上します。結合特性に加えて、焼成石灰は、焼結プロセス中の石灰石の焼成が減少するため、コークスのそよ風速度も低下させます。煆焼石灰を使用すると、硬い生石灰石の粉砕とスクリーニングの負荷も軽減されるため、エネルギーを節約できます。

最適な造粒水分値

日本では、同じ粒度分布に調整された6種類の鉱石について、添加水分の影響をテストし、焼結原料の最適な造粒水分値を決定するための研究が行われました。最大の充填層透過性を達成するための最適な水分値は、鉱石の種類ごとに決定されています。達成された結果から、水分が混合材料の最適水分に影響を与えないという仮説に基づいて、最適水分値決定方法が採用され、それぞれの混合比率の最適水分の加重平均が決定されました。鉱石の種類と補助材料。最適な水分を適用することで、従来の方法に比べて水分の添加量を減らすことができます。焼結プラントの充填層の浸透性が向上し、生産性が1時間あたり11トン向上しました。

集中的な混合および造粒システム

鉄鉱石微粉、フラックス剤、廃棄物を含む焼結原料は、さまざまな供給源からのものであり、さまざまな特性を持っています。それらは均一な混合物を形成するためにブレンドされる必要があります。シンターの生産性は、ベッドの浸透性に直接関係しています。次に、透過性は、水分の添加に依存する顆粒サイズ分布および平均顆粒サイズに関連しています。透磁率は水分の関数として最大値に上昇します。

集中的な混合および造粒システムは、原料供給を均質化することによってシンターミックスの最適な調製を可能にし、混合ヤードの必要性を排除します。このシステムは基本的に高速攪拌ミキサーと造粒ドラムで構成されています。このシステムにより、造粒速度が向上し、床の浸透性が向上し、バーンスルーゾーンがより均等になり、バーンスルーポイントが最適に制御されます。このシステムでは、より均質なシンターミックスが調製され、コークスのそよ風の消費量が最大5%削減され、シンターの生産性が最大2%向上します。このシステムは、シンターミックスでより高い割合の超微粉の使用を容易にします。

集中的な混合および造粒システムに加えて、高い攪拌速度のミキサーとそれに続くドラムミキサーからなる予備造粒段階も、いくつかの焼結プラントで使用されます。この2段階の造粒システムにより、プロセスの火炎面の速度、透過性、生産性を向上させながら、微細な鉄鉱石を処理することが可能になりました。

選択的造粒

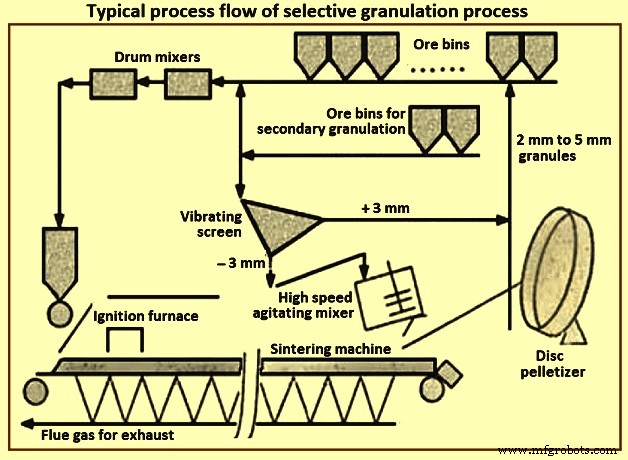

選択的造粒プロセスは、アルミナ含有材料の反応性が低く、一次溶融物の粘度が高いために焼結が困難な、アルミナ含有量の高い鉄鉱石の焼結を可能にするために使用されます。選択的造粒は、鉱石を選別し、アルミナ含有量の少ない大きいサイズの画分を従来の造粒回路に送ることで構成され、一方、アルミナ含有量の高い小さいサイズの画分は、従来の造粒回路に組み込まれる2mmから5mmの顆粒にペレット化されます。 。小さいサイズの画分には、アルミナを多く含み、より高い溶融温度を必要とする粘土質の鉱石が含まれています。

鉱石微粉と石灰石との反応から生じる一次溶融物の形成を研究するために、0.2%Al2O3から3.2%Al2O3含有量の鉄鉱石を使用して実施された実験室規模の研究は、選択的造粒が従来の造粒よりも高いアルミナ含有量。このプロセスでは、石灰石と反応して、より低い温度で一次溶融物の形成を促進することにより、微粉がより低いアルミナ含有量で核に付着しました。図2に選択的造粒プロセスの典型的なプロセスフローを示します。

図2選択的造粒プロセスの典型的なプロセスフロー

コーティング造粒

特に、通常はヘマタイトよりもAl2O3含有量が高く、焼結特性の劣化につながる針鉄鉱および褐鉄鉱鉱石を使用する場合は、従来の造粒プロセスを改善することが有利です。この点に関して、研究によれば、ドラムミキサーの従来の造粒段階の後に第2段階が続くと、焼結が改善されることが示されている。最初の段階では、鉄鉱石と戻り微粉の混合物がドラムに入れられます。第2段階では、第1段階で得られた混合物にコークスと石灰石とドロマイトが追加され、得られた顆粒は、コークスとフラックスに囲まれた鉄鉱石で構成される核によって形成されます。

コーティング造粒プロセスは、鉄鉱石からのFe(鉄)上の石灰石からのCaOの分離によるフラックス形成反応を改善します。これにより、より低い温度で焼結が行われ、透過性と生産性が向上し、二次ヘマタイトの形成が減少し、その結果、RDIが向上します。より多くの微細孔が形成されるため、TI(タンブラー指数)と還元性も向上し、RDIの劣化の原因となる亀裂の伝播も防止されます。

第二段階のドラムでの混合時間は非常に重要であり、約50秒が最適時間として設定されています。より短い時間では、核がコークスとフラックスで十分にコーティングされることはできません。より長い時間は、(核の)顆粒にコークスとフラックスが含まれるため、準粒子の破壊を引き起こし、単一段階の従来の造粒で得られるものと同様の準粒子を生成します。

元に戻す–モザイク埋め込み鉄鉱石焼結プロセス

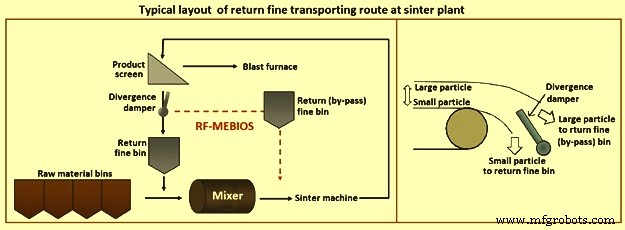

焼結鉱の生産性を高めるために焼結床の透過性を高めるために、「リターンファイン-モザイク埋め込み鉄鉱石焼結」(RF-MEBIOS)プロセスが開発されました。 RF-MEBIOSプロセス。これは、微細なバイパス造粒を返す技術です。このプロセスでは、乾燥粒子が粒状原料に添加されてから焼結機に投入されるため、微細に戻ります。これにより、焼結機の生産性が向上します。

生産性の向上は、造粒時の疑似粒子サイズの増加と、充填後の焼結充填層のかさ密度の減少によって引き起こされます。前者は、造粒時の原材料の水分含有量が高いことによって達成されます。後者は、かさ密度を減少させる役割を有する、乾燥および湿潤粒子化合物から構成される焼結床におけるより高い摩擦によって達成される。バイパスリターンの微細比とサイズを大きくすることで、焼結速度と焼結生産性が向上します。

図3は、焼結プラントでの典型的な材料の流れを示しています。返還罰金の輸送は、発散ダンパーによって2つのルートに分岐します。 1つは既存のリターンファインビンに、もう1つは新しいバイパスリターンファインビンになります。既存のリターンファインビンからのリターンファインと他の焼結原料は、ミキサー内で水と混合され、造粒されます。バイパスリターンファインビンからのリターンファインは、ミキサーの後に追加されます。図3の右側のセクションは、ダンパーとベルトコンベヤーの位置関係を示しています。ダンパーの位置は、バイパスリターンファインの比率を制御するように調整されます。ダンパーは、上層(バイパスリターンファイン)と下層(造粒リターンファイン)の間でリターンファインを分離することができます。ベルトコンベヤーはコース粒子を上層として排出するため、比較的大きな粒子がバイパスリターンファインビンに輸送されます。

図3焼結工場での戻りの細かい輸送ルートの一般的なレイアウト

透過性は、2つの要因、すなわち(i)低い微粒子サイズ(マイナス0.25 mm)比、および(ii)低いかさ密度によって増加します。前者は、充填時の含水率が一定の場合、造粒後にドライリターン微粉を添加することにより、含水率の高い造粒が原因です。

ツインレイヤー充電

シンターストランドにシンターミックスを均一に充填すると、温度が高くなり、シンターミックスが融合する可能性があります。これにより、下降気流と焼結プロセスが制限されます。二層装入では、コークス風の濃度が高い、より小さな粒径の装入材料が最上層に装入されます。コークス風の濃度が低い、より大きな粒径の材料(鉱石と石灰華の戻り)が最下層に充填されます。これにより、下層での熱の適切な通過、高い床透過性、および燃料の効率的な使用が保証されます。

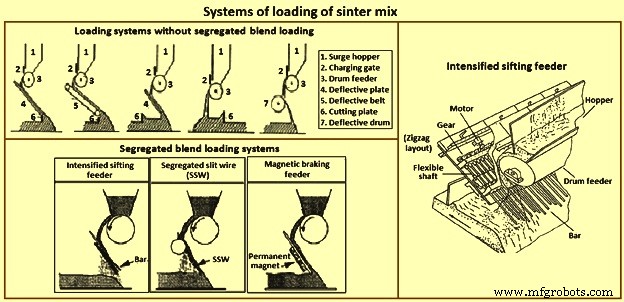

シンターミックス供給装置の改善

シンターミックスの分離されたブレンドローディングは、ペレット上のシンターミックスの下部に大きな粒子をもたらし、シンターマシンストランドのパレット上のシンターミックスの上部に小さな粒子をもたらします。分離されたブレンドローディングは、混合物の透過性に役立ち、したがって、機械の生産性を向上させるのに役立ちます。分離された負荷のための充電システムのいくつかの設計があります。それらのいくつかは、(i)従来の傾斜シュートへの追加のスクリーンの設置、(ii)強化されたふるい分けフィーダー、(iii)分離されたスリットワイヤー、および(iv)磁気破壊フィーダーです。図4は、分離ブレンドローディングシステムを使用しない充電システムと、シンターミックスのさまざまなタイプのローディングシステムを使用する充電システムを示しています。

図4シンターミックスのロードシステム

点火炉のマルチスリットバーナー

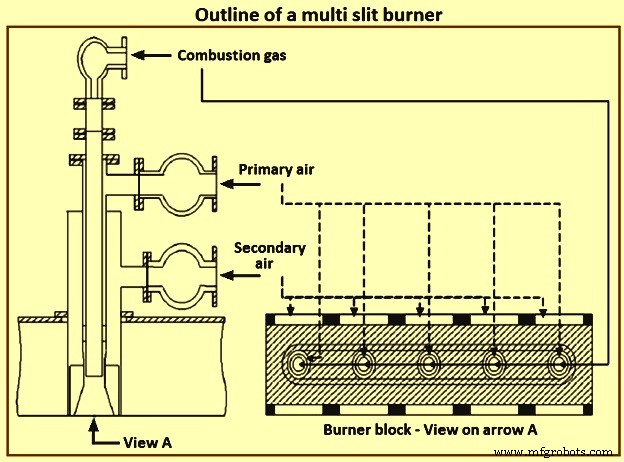

点火炉の焼結機の焼結混合床の上部に点火する間、バーナーの火炎安定性は不可欠です。マルチスリットバーナーは、単一の広くて大きな安定した火炎を生成するのに役立ち、火炎領域を排除し、点火のための最小限の入熱を提供します。これにより、点火フードへのエネルギー入力が節約されます。日本の工場では、マルチスリットバーナーによる着火のための総入熱量が、従来のバーナーと比較して約30%削減されたと報告されています。マルチスリットバーナーの概要を図5に示します。

図5マルチスリットバーナーの概要

スタンドサポート焼結

日本では、鋼製のスタンド(棒または板)をパレットに取り付けてシンターケーキを支持する「スタンドサポート焼結」と呼ばれる新しい焼結技術が開発されました。この手法により、収縮率、気孔率、および還元率が向上します。スタンドサポートシステムにより、シンターマシンの生産性が大幅に向上し、マシンはより安定して動作します。

スタンドサポート焼結法では、焼結プロセス中に、焼結混合床の上部にあるシンターケーキの負荷がスチールスタンドによって支えられます。その下の燃焼溶融ゾーンにシンターケーキが負荷されると、シンターミックスベッドが収縮(ベッドコンパクション)し、ベッドの透過性が大幅に低下します。焼結パレット内に設置された支持スタンドは、スタンド上部の焼結混合床部分が加熱融解後に固化し始めると、上記の焼結ケーキの負荷を支え始めます。その後、床の下部の焼結プロセスは、負荷を減らして進行し、浸透ネットワークがその部分でよく発達して、透過性を改善します。

廃熱回収

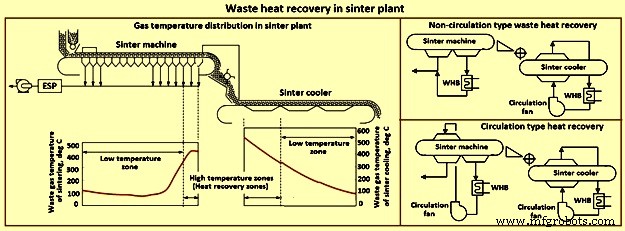

焼結プラントでの熱回収は、焼結プロセスの効率を改善するための手段です。ホットシンターは冷却する必要があります。シンタークーラーから回収された熱は、点火炉のバーナーの燃焼用空気を予熱したり、発電に使用できる高圧蒸気を生成したりするために使用されます。高圧蒸気発生の場合、廃ガスエネルギー回収システムの設備構成は、フード、ダストキャッチャー、熱回収ボイラー、循環ファン、脱気装置で構成されています。

焼結プラントは、(i)焼結セクションと(ii)高温焼結冷却セクションの2つの測定セクションで構成されています。両方の部品からの熱回収は、焼結セクションの排気ガスと冷却セクションの冷却ガスから開発されました。図6に両セクションのガス温度分布を示します。図のように、断面の位置によって温度差が大きくなります。両方のセクションの平均ガス温度は100℃から150℃の範囲であり、効果的な熱回収には低すぎます。熱回収は、300℃以上のガス温度が利用できる高ガス温度ゾーン、焼結セクションの最後の部分、および冷却セクションの最初の部分に制限されます。熱回収ゾーンは限られていますが、焼結プロセスのガス量は、商業的に実行可能な実用的な熱回収に十分な大きさです。また、腐食性があるため、熱回収後のガス温度はガスの酸露点以上に保つ必要があります。

図6焼結プラントの廃熱回収

焼結機の排気ガス熱回収は、循環型と非循環型に分類できます(図6)。循環式では、熱回収後のガスを冷却ガス代替として焼結機に循環させますが、非循環式では、熱回収後のガスを直接ガス処理施設に送ります。熱回収効率を高めるために循環式を採用しています。

このシステムは、熱の回収に加えて、SOx、NOx、粒子状物質の排出を削減し、シンターの生産性、歩留まり、低温強度を向上させるのに役立ちます。この方法により、30%のエネルギー回収が達成されています。

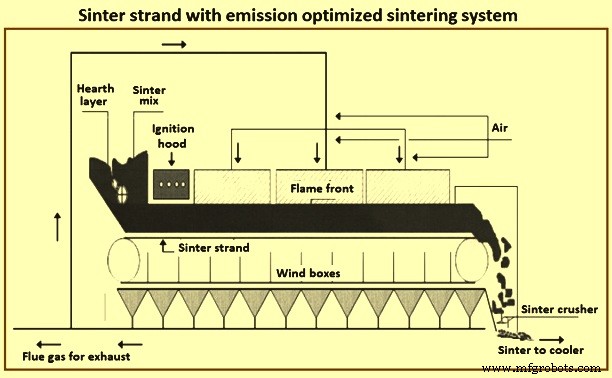

排出に最適化された焼結システム

大量の排気ガスと洗浄される元素の低濃度は、常に焼結プラントの問題の1つでした。排出ガス最適化焼結(EOS)システムの基本的な目的は、清浄な空気とリサイクルの両方が供給される焼結格子の上にフードを配置することにより、洗浄するガスの量を減らすことです(最大50%の削減を達成する可能性があります)。ウィンドボックスからの空気。図7は、EOSシステムを使用した焼結ストランドを示しています。

図7排出が最適化された焼結システムを備えた焼結ストランド

ダストエミッションコントロール

シンターマシンでの生産量の増加は、より高い粉塵の発生につながり、これはより高い粒子状物質の排出を意味します。これらの排出物は粉塵を含んでおり、多種多様な有機および重金属の有害大気汚染物質(HAP)を含んでいます。負に帯電したパイプを介して電気集じん器に廃ガスを送ることにより、廃ガス流中の粒子状物質は負に帯電します。この流れを正に帯電したプレートを通過させると、負に帯電した粒子状物質を引き付けて収集し、それによってクリーンな廃ガスを生成し、蒸気回収量を増やします。粗い粉塵はドライダストキャッチャーで除去され、リサイクルされます。 ESP(電気集じん器)を使用すると、オフガスのダストレベルが低下します。

EFAプロセス

このプロセスは、「エントレインドフローアブソーバー(EFA)」として知られています。 PaulWurthによって開発されました。 EFAプロセスは、焼結プラントプロセスの最後にインストールされます。それは本質的に同伴フローアブソーバーとバッグタイプのフィルターで構成されています。この装置を使用して、焼結プラントからオフガス、ダスト、硫黄酸化物、塩酸、フッ化水素酸、ダイオキシン、フランを捕捉します。吸収材は、消石灰(水酸化カルシウム)と褐炭コークスで作動し、ダイオキシンとフランを吸収します。高圧で反応器に噴霧され、温度を80℃から110℃の範囲に維持することにより、最適な反応条件に到達します。注入された水は蒸発し、オフガスからのダストがバッグに集められます。 -タイプのフィルター。硫黄含有量はSTPで1精液あたり50mg未満、ダスト含有量はSTPで1精液あたり5 mg未満、フラン/ダイオキシン含有量はSTPで1精液あたり0.1ナノグラム未満です。

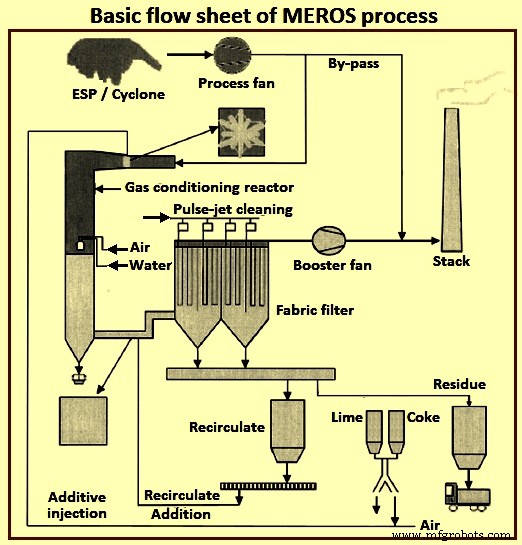

MEROSプロセス

焼結の最大排出削減(MEROS)プロセスは、焼結プラントからの汚染排出を削減するためにPrimetalsTechnologiesによって開発された革新的な技術です。特定の添加剤を使用することにより、ガスフロー内の汚染成分が結合され、接続されたファブリックフィルターで分離されます。このプロセスは「半乾燥」であるため、100%排水がありません。

MEROSプロセスは、ほこり、酸性ガス、有毒金属、有機化合物をいくつかの段階で除去するための洗浄プロセスです。このプロセスは、(i)炭素ベースの吸着剤と脱硫剤を向流方向の焼結オフガス流に注入して重金属と有機化合物を結合する、(ii)ガス流を循環させる3つのステップで構成されます。注入された微細なミストによってガスが保湿され、約100℃の温度に冷却されるコンディショニングリアクター(SO2およびその他の酸性ガス成分の結合と除去に必要な化学反応を加速し、(iii)オフガスストリームコンディショニングリアクターを出るガスはバッグフィルターを通過し、そこでトラップされた汚染物質を含むダストが除去されます。

このプロセスでは、焼結ガスに存在するダスト、酸性ガス、有害金属、および有機化合物が高い効率で除去されます。 2007年に、最初の設備がリンツ(オーストリア)で稼働を開始し、ガス処理能力は1時間あたり100万Ncumでした。 MEROSプロセスによる粉塵排出量は、Ncumあたり5mg未満に低減されます。水銀、鉛、有機化合物(ダイオキシンやフラン(PCDD / F)など)、HCl、HF、および総凝縮性VOC(揮発性有機化合物)の排出量は、Ncumあたり0.1ナノグラム未満に低下します。 MEROSプロセスの最も優れた特徴の1つは、現在の環境規制を満たし、予見可能な将来に設定できる制限内で機能できることです。 MEROSプロセスの基本的なフローシートを図8に示します。

図8MEROSプロセスの基本的なフローシート

選択的廃ガス再循環システム

焼結プロセス中、吸気量は通常、火炎面の高速化を可能にするために燃料の完全燃焼に必要な量よりも多くなります。したがって、焼結廃ガスには通常、約12%から15%の残留酸素が含まれています。また、臨界露点をはるかに超える温度になっています。これは、少量の補助空気を追加した後、焼結プロセスに再循環するのに十分です。

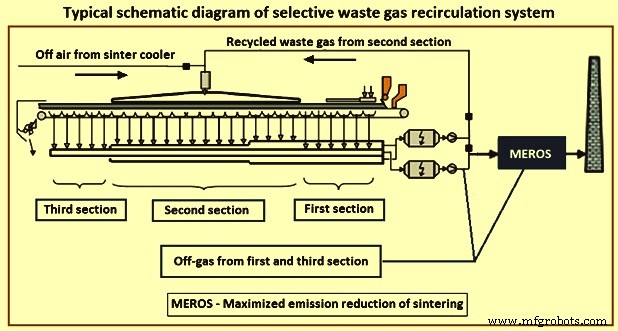

「選択的廃ガス再循環システム」では、シンターマシンの選択されたゾーンからのオフガスがより冷たいオフエアと混合されてから、シンターストランドに再循環されます。選択的廃ガス再循環システムは、当初、オフガス量を一定レベルに保ちながら、焼結能力を高め、比排出量を減らすために開発されました。これにより、ガス洗浄施設の投資と運用コストを許容可能なレベルに抑えることができます。

選択的廃ガス再循環システムの典型的な概略図を図9に示します。この図では、シンターマシンの第1セクションと第3セクションからの高温の廃排気ガスが、シンタークーラーのオフエアおよび周囲空気と混合され、シンターマシンの2番目のセクション。廃ガスの一部は、焼結ストランドの一部を覆うフードにリサイクルされます。

図9選択的廃ガス再循環システムの典型的な概略図

このシステムの利点は、(i)単位焼結体あたりの廃ガス量が約50%削減されること、(ii)廃ガスの熱利用とCO(一酸化炭素)ポストにより、特定の固体燃料消費量が10%から15%削減されることです。燃焼、(iii)廃ガス洗浄プラントの投資と運用コストの削減、(iv)生産性と焼結品質のレベルの維持、(v)CO2排出量の削減、(vi)SOx、NOx、PCDD/の比排出量の削減PCDF(ジベンゾ-p-ダイオキシン/ジベンゾフラン)、および重金属。

焼結プロセスのモデリング

焼結の過程で、ヒートフロントの変化だけでなく、局所的なガス組成と原材料の混合物の初期溶融温度の変化によっても、いくつかの化学反応と相変態が起こります。固体の局所的な温度と組成に達すると、ほとんどの場合、相変態は、液体形成のメカニズムが主要な役割を果たす粒子床内で起こる熱の供給と拡散によって促進されます。局所温度が溶融温度に達すると材料は部分的に溶融し、それが移動するにつれて、冷たいガスとの接触が再凝固を促進し、したがって粒子の凝集が連続的な多孔質のシンターケーキを形成する。最終的な焼結ケーキの特性は、熱サイクル、原材料の初期の化学組成、および焼結中に発生する熱物性に強く依存します。焼結プロセスの数学的モデルは、高炉への焼結鉱の工業生産において焼結機内で発生する現象をシミュレートします。

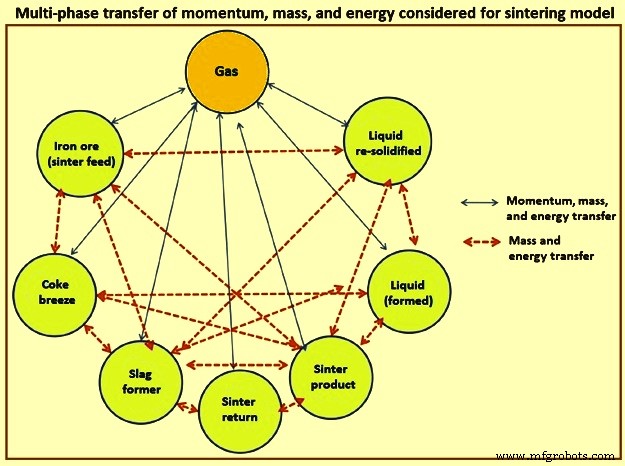

工業用ストランドマシンの焼結プロセスをモデル化する方法は、多孔質焼結体形成の局所現象を考慮した、気相、固相、液相の運動量、質量、エネルギーの多相および多成分輸送方程式に基づいています(図10)。モデルは、同時に相互作用する相を考慮し、各相の化学種は、化学種の保存方程式に基づいて計算されます。運動量、エネルギー、および化学反応の速度交換の正確な説明は、モデルの全体的な精度に不可欠です。

図10焼結モデルで考慮される運動量、質量、およびエネルギーの多相間移動

化学種は、気相および固相の各化学種の輸送方程式を解くことにより、個別に考慮されます。固相は、鉄鉱石シンターフィード、ファインシンター(リターンファインシンター)、コークスブリーズ(または他の固体燃料)、スケール(鉄鋼プラントからの微粉)、およびフラックスの混合物を占めます。液相は、液相で溶融して形成された成分で構成されています。再凝固相は、再凝固した液体と再凝固プロセス中に形成された相で構成され、局所的な液体組成と熱交換に強く依存します。最終的なシンターケーキは、これらの材料の混合物によって形成され、その品質は、これらの各材料の最終的な組成と体積分率、およびモザイクシンター構造内でのそれらの分布に依存します。

焼結プロセスモデルでは、形成された液相が粘性のために残りの固相と一緒に移動すると仮定され、液体が未溶融粒子の表面に付着して形成されることを考慮して、運動量伝達とエンタルピーの方程式固体は、粘性のある液体と固体の材料のこの混合物を占めます。モデルでは、温度組成に依存する熱物性は、混合物の法則に従って、相の体積分率によって熟考された個々の相の特性を考慮に入れると想定されています。

自動化および制御システム

焼結プロセスの安定化、生産性の向上、および製造コストの削減を最終的な目的として、焼結プロセス全体で最適で安定した動作を保証するために、焼結プラントに自動化および制御システムが必要です。この目的のために、ベッド内の現象を理解し、プロセスを最適な操作に向けるためにいくつかの努力がなされてきました。焼結の主な制御技術は、ストランドの幅全体で均一な焼結を実現するための電荷密度制御と、最適な生産性と焼結品質を維持するためのパレット速度制御です。

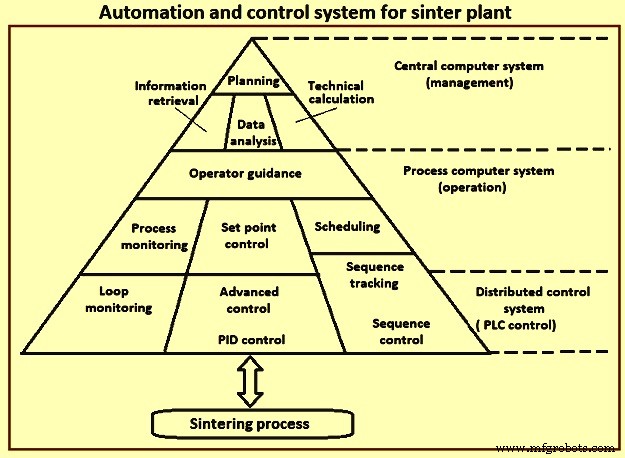

The automation and control system for sinter plant is a three-level hierarchical system which uses the distributed control system (DCS), centralized process computer system (PCS), and central computer systems (CCS) of the steel plant. DCS performs functions such as measuring wind velocity distribution and gas temperature distribution along the sinter strand, and also ‘direct digital control’ (DDC). PCS performs functions such as process control to optimize sinter plant operation, and information services to operators. CCS performs functions such as planning, managing, and data analysis of production and operation based on the general-purpose data base. Fig 11 shows the automation and control system for sinter plant.

Fig 11 Automation and control system for sinter plant

The closed-loop sinter expert system is designed so that operator has to take ‘as few actions as possible, as many as necessary’ with the target to enable an optimized sinter operation needing minimal operator interactions. The expert system, which is designed as a rule based decision system , counteracts process fluctuations caused by changes in the raw mix composition and quality, human factors or process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother the overall sinter operation is. The accurate timing of control activities and anticipation of disturbances are of utmost importance to avoid critical process conditions and to maintain a high production rate at low costs.

With the automation and control system, optimum process control conditions are achieved since perfect alignment of process parameters takes place. Integrated level 2 automation system at the sinter plant, the standard deviation of quality parameters can be decreased by around 5 % to 10 %. This system also helps in reduction of coke breeze consumption can be reduced by around 3 % and productivity can be increased by around 3 % to 5 %.

製造プロセス