鋼のスケール除去のための機械的プロセス

鋼のスケール除去のための機械的プロセス

スケールは、熱間圧延中に発生する酸化の生成物です。鋼の酸化とスケール形成は、再加熱炉での鋼の再加熱、パス間遅延時間および圧延後のマルチパス熱間圧延および空冷を含む熱間圧延のプロセス中の避けられない現象です。

>再加熱炉で鋼を圧延温度に加熱する間に形成されるスケールは、一次スケールとして知られています。この一次スケールは、熱間圧延の前に除去されます。これは通常、表面品質の高い鉄鋼製品を製造し、ロールの摩耗を減らすために行われます。ただし、荒加工および中間圧延機のパス間遅延時間中に、スケール除去された鋼表面に二次スケールが形成され続けます。一次ミルスケールの色は一般的に青みがかった黒で、二次スケールの色は青です。二次スケールは、鋼にラッカーコーティング仕上げの外観に似た外観を与え、青色のプライマーと間違われることがよくあります。

一次スケールは、明確に定義された酸化鉄の3つの層で構成されています。鋼に隣接しているのは、FeOのおおよその組成を持つウスタイトからなる最も厚い層です。中間層はマグネタイト(Fe3O4)で構成され、最外層はヘマタイト(Fe2O3)です。これらの層の厚さは、鋼の圧延と鋼表面での酸素の利用可能性に関連するいくつかの要因に依存します。鋼の表面の層は酸素が最も豊富で、スケールの厚さの0.5%から2%を構成します。金属表面の層は鉄分が最も多く、スケールの厚さの約85%を占めています。スケールの中間層は、スケールの厚さの約13%から14.5%を構成します。

スケールが鋼に均一に密着したカバーである場合、それは理想的な保護バリアを作ることができます。残念ながら、規模は均一ではなく、しっかりと守られていません。スケールは、下にある鋼よりも反応性が低く(より「高貴」)、接触したときの2つの異なる金属の挙動と一致しています。より反応性の高い金属の下にある鋼は、スケールの反応性が低くなる代わりに酸化(錆)します。スケールは表面を「飛び出し」、コーティングにひびを入れ、湿気を浸透させる可能性があります。これにより、ガルバニック反応が発生し、母材に孔食(錆)が発生します。

鋼を加工する場合、スケールは厄介です。鋼を冷間加工する前に洗浄する必要があります。さらに、鋼に塗布されたコーティングは、湿気を含んだ空気が鋼の下に入るとスケールとともに剥がれるため、無駄になります。さらなる作業や鋼へのコーティングの塗布のために、すべてのスケールを除去して、基板鋼の均一できれいな表面を提供することが不可欠です。

手作業によるスケールの除去は事実上不可能です。動力工具の洗浄方法を使用すると、非常に面倒で時間がかかります。これらの2つの方法はどちらも、開始するのに適した基盤にはなりません。熱間圧延鋼の表面からスケールを除去するために、いくつかのタイプのスケール除去プロセスが使用されます。これらのスケール除去プロセスは通常、4つのカテゴリに分類されます。これらは、(i)火炎洗浄プロセス、(ii)機械的スケール除去プロセス、(iii)油圧式スケール除去プロセス、および(iv)化学的スケール除去プロセスです。この記事では、機械的なスケール除去プロセスについて説明します。

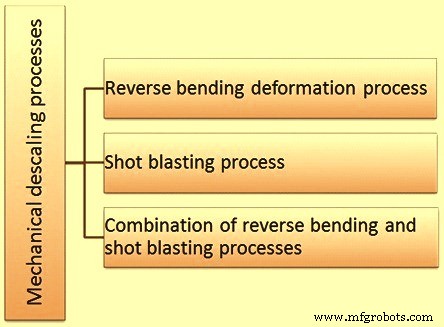

機械的スケール除去プロセス(図1)には、通常、(i)逆曲げ変形、(ii)ショットブラスト、および(iii)逆曲げとショットブラストの組み合わせによる処理が含まれます。これらのプロセスは通常、鋼棒製図業界で鋼棒からスケールを除去するために使用されます。

図1機械的スケール除去プロセス

図1機械的スケール除去プロセス

逆曲げ変形プロセス

逆曲げ変形プロセスは、鋼棒が延性であり、熱間圧延スケールが脆いという原理に基づいています。ロッドが変形すると鋼は曲がりますが、熱間圧延スケールは壊れてロッドの表面から解放され、スケールが十分な量で十分に変形していれば落下します。変形モードは主に曲げですが、伸縮変形も含まれる場合があります。逆曲げ変形プロセスの装置は、制御された方法で逆曲げの原理を使用して、スケール除去される鋼棒の特性に過度に影響を与えることなく、スケール除去の一貫した結果を達成することです。スケール除去プロセスに影響を与える重要な要因の1つは、鋼棒の総変形量です。

完全なスケール破壊に必要なロッド変形の最適量は、8%から10%の範囲であると一般的に考えられています。 8%未満では、スケールの破損が不完全になり、スケールが付着したパッチが残る可能性があります。10%を超えると、通常、追加のスケールの破損は発生しませんが、同時に、鋼に望ましくない量の加工硬化が追加されます。大きな変形(10%を超える)の追加の望ましくない影響は、ロッドラインのバックテンションの増加です。これは、スチールロッドを伸ばしてネックダウンする可能性があり、ロッドのドラフトスケジュールに影響を与え、ロッドを引っ張るために最初のブロックからより多くの電力を必要とします。スケール除去システム。 8%から10%の変形の目的は、逆曲げを行うために使用されるシーブのサイズと処理される鋼棒のサイズとの関係によって制御されます。

ロッドの伸びの問題も重要な考慮事項です。弾性ストレッチはスケール除去プロセスの効果を高める可能性がありますが、過度のプラスチックストレッチは同様の望ましくない影響を与える可能性があります。

逆曲げ変形プロセス装置は、外見上は非常に単純で単純な装置のように見えますが、実際には非常に具体的な設計パラメータを備えており、スケールが壊れて過度にならないバランスの取れたスケール除去性能を実現するために満たす必要があります。鋼棒の副作用。スケール破壊プロセスの基本原則に従った適切な機器設計は、鋼のスケール除去を成功させるための1つの重要な要素です。

適切に設計された逆曲げ変形プロセス装置は、本質的にすべての熱間圧延スケールを破壊します。そうすることで、粗いスケールの80%から90%がロッドから落下し、スケールブレーカーに集まります。スケールの10%から20%のバランスは、緩んではいますが、鋼棒の表面に付着し続けます。これは、静電荷によってロッドの表面に保持される微細な粉末状の残りのスケールです。取り外さないと、このスケールは、潤滑油ボックスの汚染、ダイの寿命の短縮、ドローブロックの急速な摩耗、ドローロッドの品質の低下、ドローイングユニットの全体的な生産性の低下などの問題を引き起こします。

逆曲げプロセスの開発の非常に早い段階で、スケール除去されたロッド表面に微細なスケールの残留物を残すという望ましくない結果があることが認識されていた。これを取り除く最初の試みはかなり粗雑でした。たとえば、ロッドラインに布を拭く方法や、製造プロセスとは言い難いロッドに重い麻縄を巻く方法などがあります。よく使用されるもう1つの方法は、ブラシを使用して細かいスケールの残留物を磨くことでした。

最近では、スケール除去されたロッド表面から微細スケールの残留物を除去するための微細スケール除去装置が開発されてきた。これらの機器はいくつかの概念で動作します。ロッドの表面を洗浄するためによく使用される1つの概念は、高速エアジェットを使用することですが、もう1つの概念は、水洗/エアドライオンザフライアプローチを使用します。両方のコンセプトに基づいた機器は、スケールの残留物を除去するだけでなく、本質的にそれを含んでいるため、細かいスケールが作業領域に広がることはありません。これは、その後の廃棄を容易にするのにも役立ちます。

スケール除去されたロッドからスケール残留物を非積極的に洗浄するための微細スケール除去装置の主な目的には、(i)工業技術を使用して残留物を除去すること、(ii)除去された材料を封じ込めること、(iii)最小限のオペレーターの注意、(iv)実行中のメンテナンスを最小限に抑え、(v)運用コストを低く抑える。

ショットブラストプロセス

鋼のスケール除去のためのショットブラストプロセス(研磨ブラストプロセスとも呼ばれる)は、乾燥状態または液体媒体に懸濁された研磨媒体の力強い方向によって鋼の表面の洗浄が行われる表面処理プロセスです。鋼の表面に対して。研磨粒子は、鋼材に制御された方法で高速(50m/秒から110m/秒)で濃縮されます。研磨粒子の研磨衝撃により、スケールやその他の表面汚染物質が除去されます。

研磨ブラストのプロセスは1904年に始まりました。これは、鋼棒延伸ユニットの鋼棒の表面のスケール除去に最近最も使用されているプロセスです。これは経済的なプロセスであり、スケール除去の酸洗いプロセスよりも高速なプロセスです。研磨媒体またはその大部分は、さらに使用するためにリサイクルできます。

ショットブラストプロセスにより、鋼棒の非常に優れた洗浄と表面処理を行うことができます。このスケール除去プロセスは通常、(i)鉄鋼の鋳物および鍛造品の表面の洗浄、(ii)鋼のシート、ロッド、コイル、およびワイヤの機械的洗浄、(iii)機械的変更のためのショットピーニングに使用されます。特性(ばねやギアなどの耐疲労性の向上)、および(iv)塗装またはコーティングする鋼製物体の表面の準備。鋼のスケール除去のためのショットブラストプロセスは、明るいバーの製造中にスケール除去するための一般的な方法です。ショットブラストによる表面の洗浄は、自動車、建設、鋳造、鍛造、造船、鉄道など、鉄鋼を使用するほぼすべての産業で使用されています。

ショットブラストスケール除去プロセスでは、研磨材を塗布する方法を、(i)乾式法と(ii)湿式法の2つの異なるタイプの手順に分けることができます。

乾燥方法 研磨材の用途には、(i)機械的ブラスト法、および(ii)空気圧ブラスト法が含まれます。

メカニカルブラスト ほとんどの場合、キャビネットタイプの機器を使用します。バッチバージョン、半自動バージョン、または自動バージョンのいずれかで利用できます。通常、キャビネットには、遠心力によって研磨剤を鋼の表面に向ける1つまたは複数のブラストホイールが収納されています。ホイールは、スチール表面のブラストパターンの最大のカバレッジと高効率を確保するように配置されています。きれいな研磨剤は、一般的に空気洗浄され、傾斜が付けられており、ホッパーに保管されます。研磨剤は重力によってホッパーからフィードファンネルとディッパーバルブに流れ、インペラへの研磨剤の流れを計測します。インペラは研磨剤に遠心速度を与え、研磨剤は制御ケージを通過します。コントロールケージは、鋼の表面でのブラストパターンの伝達の方向と形状を決定します。ホイールは通常、浮遊研磨剤の放出を防ぐために保護ハウジングに封入されています。

このような機械、特にホイール部品や機械内部はかなりの摩耗を受けやすいため、多くの場合、部品は高合金で耐摩耗性のある鋳鉄でできており、簡単に交換できるように設計されています。研磨剤の衝撃を和らげるために、作業台には重いゴムマットがよく使用されます。さまざまなタイプのホイールが利用可能であり、操作の効率を高めることができます。一般に、研磨速度(毎秒約50メートル)と研磨媒体の量は、機械システムが単位時間あたりの高レベルの作業能力を提供するようなものです。その結果、機械式ブラストキャビネット機器は、中規模から高生産のアプリケーションに適合させることができます。

空気圧ブラスト この方法では、圧縮空気を使用して表面に研磨剤を塗布します。基本的な空気圧ブラスト方法には、(i)吸引、(ii)重力、(iii)直接圧力の3つがあります。

吸引システムでは、圧縮空気はエアジェットによってノズルに送られ、ガンにつながる吸引ラインに低圧で高速の空気の流れを作り出します。このラインは、研磨剤収集ホッパーからブラストガンに研磨剤を空気圧で運び、そこで高速空気流と合流します。使用済みの研磨剤は収集ホッパーに落下し、そこで吸引ラインによってピックアップされ、ブラストガンを介して再循環されます。

重力供給システムは、サクションガンと同様の研磨ガンを使用しますが、研磨剤はオーバーヘッドホッパーから重力によってガンに供給されます。これにより、吸引システムの効率の悪い空気輸送が排除され、より効率的な研磨剤計量フィードに置き換えられます。吸引システムと比較した重力システムの主な問題(およびその使用頻度が低い理由)は、使用済み研磨剤を収集ホッパーからガンフィードホッパーに戻して再循環させるための研磨剤昇降システムの要件です。

>直接圧力システムでは、研磨剤は圧力容器内で加圧され、ブラストノズルへの圧縮空気ラインに計量されます。このシステムはまた、研磨剤の再循環のためにある種の昇降システムを必要とします。これは、移動する研磨剤の単位重量あたりに必要な空気の量の点で最も効率的なシステムであり、最高の研磨剤の速度と強度も生成します。これは、長いランスとサイドシューティングノズルを介して研磨剤を移動させ、鋼を効果的にスケール除去できる唯一のシステムです。

空気圧ブラスト法は、直接圧力法または誘導法のいずれかを使用し、サイフォン法または重力法のいずれかを使用できます。これらの方法を以下に説明します。

直接空気圧ブラスト法では、研磨剤は加圧容器(圧力容器)からブラストホースに供給されます。圧縮空気ラインは、ブラストホースと圧力容器の上部の両方に配管されています。ホースと圧力容器の両方への空気圧(通常は約6 kg / sq cm)が等しいため、圧力容器の底にある開口部(供給点)から研磨剤を自由に落下させることができます。研磨剤が落下すると、圧縮空気に吸収され、操作ポイントに運ばれます。空気圧を維持するために、機械の充填ポイントにバルブが取り付けられ、空気圧によってしっかりと閉じられています。ノズルのボアサイズと空気圧に適した速度で研磨剤の流れを調整するために、供給ポイントに計量バルブが取り付けられています。

誘導サイフォン方式の場合、ブラストガンは圧縮空気パイプと研磨剤を運ぶフレキシブルホースに接続されます。研磨ホースは、マシンホッパーのベース近くで大気に開放されています。その結果、圧縮空気がガンを通過して研磨ホースを通過すると、ホース内に部分的な真空が発生し、研磨剤がガンに引き込まれたり誘導されたりして、圧縮空気のジェットによってノズルから推進されます。 。ゴム研磨剤供給ホースは通常、ホッパーとガンの間の長さが約2mから2.5mです。研磨剤は、ブラストノズルを通過するときに空気流によって加速されますが、圧縮空気流の全速度には達しません。ノズルを出る研磨剤の速度は、直接圧力機の約40%です。誘導サイフォンベースの機器は、さまざまな手動の研磨ブラストキャビネットで使用されています。それらは連続運転の自動装置で使用されますが、それらの使用は一般的に軽い研磨剤の用途に限定されています。

誘導重力ベースの装置は、デバイスが空気と研磨媒体を混合するために使用されるという点で、誘導サイフォン装置と非常に似ています。ただし、誘導重力装置では、研磨媒体はオーバーヘッドストレージから重力で供給されます。空気供給は、部分的な真空と重力の重みの下で研磨剤が同伴されるその時点でガンに入ります。ガンから出る圧縮空気の急速な膨張は、研磨剤に最終的な加速を与えます。誘導重力ベースのシステムは広く使用されていません。これらは連続操作に適用できますが、通常は特殊なアプリケーションにのみ使用されます。

機械式ドライブラスト装置の人気が高まっています。スケール除去の速度は、研磨粒子の速度と単位時間あたりの研磨剤の投入量を増やすことで向上させることができます。インストールは、比較的簡単に半自動または全自動で行うことができます。空気圧ブラストは、低い生産要件または断続的な操作が予想される場合に使用されます。

ウェットメソッド 研磨材の用途には、鋼に向けられたスラリーの高速圧縮空気推進が含まれます。スラリーは通常、化学的に処理された水に懸濁された微細な研磨剤で構成されています。通常、研磨剤の沈降を防ぐために継続的に攪拌し続けます。直接圧力乾式ブラストユニットと同様に、圧縮空気は、ブラストホースに供給される圧力と等しい圧力で混合物を含む容器に供給されます。圧力を均等にすることで、研磨剤混合物を混合バルブからエアラインに送り込むことができます。研磨剤の流れは、ホッパーと混合チャンバーの間にあるフルフローバルブによって制御されます。

ほとんどの湿式研磨ブラスト法の装置は、通常、キャビネットに取り付けられており、補助ストリッパー、離陸コンベヤー、およびウォッシュリンスドライステーションによって変更されることがよくあります。基本的な設計には、垂直ホイール、水平面ターンテーブル、レールまたは車の延長を備えたシャトル、チェーンまたはベルトコンベヤー、シャフトおよび管状部品用に設計された自己完結型の回転メカニズム、およびタンブリングキャビネットの組み合わせが含まれます。スラリーは、次の3つの異なる方法のいずれかによって表面に対して推進することができます。

- 圧縮空気の流れによって、サイフォン作用によってスラリーが上昇し、適切に設計されたノズルから噴射されます。

- 重力で供給されるスラリーをガンに推進する圧縮空気を使用します。

- スラリーに必要な投射速度を生成する高圧遠心ポンプを使用する。

特殊プロセス用の湿式研磨ブラスト法にはいくつかのバリエーションがあります。これらのプロセスのいくつかは新しいプロセス名になりましたが、これらのプロセスは湿式研磨ブラスト法に分類できます。すべての湿式研磨ブラスト法は、次の2つのタイプに分類できます。

- ハイドロブラストプロセス–このプロセスでは、砂が水と混合され、水圧によって推進されます。

- 蒸気ブラストプロセス–このプロセスでは、圧縮空気のジェットによって高速で投射された液体に研磨剤が懸濁されます。

逆曲げとショットブラスト法の組み合わせ

このスケール除去プロセスでは、スケール除去の両方の方法、すなわち逆曲げとショットブラストがロッド延伸線で直列に使用されます。通常、最初に逆曲げ法が使用され、次にショットブラスト法が使用されます。

研磨材の種類

さまざまな異なる研磨材が一般的に使用されています。特定のタイプの選択は、主に経済的、冶金学的、および実用的な工学的要因に依存します。一般的に使用される研磨剤は、砂、スチールショット、スチールグリット、アルミニウム、フリント/ガーネット、ガラスビーズ、カーバイド、スラグ、および有機材料です。

スチールショットは、噴霧(造粒)プロセスを経て溶鋼で作られた球状の粒子です。これらの鋳鋼ショットは、さまざまなサイズと硬度で入手できます。一般的に、スチールショットは電気アークまたは誘導炉で鋼スクラップから製造されます。鋼のスクラップは炉で溶かされ、次に液体の鋼はウォータージェットによってショットに噴霧されます。スチールショットの製造プロセスのステップは、(i)鋼くずの溶解、(ii)高圧ウォータージェットによる溶鋼の噴霧、(iii)ショットの乾燥、(iv)スクリーニング(SAEショットサイズの分離)です。グリット製造に使用される特大のショット粒子から)、(v)スパイラル(不規則な形状のショットの除去)、(vi)焼入れ(最小限の応力亀裂で優れた粒子の完全性を生成するため)、(vii)焼き戻し、(viii)スクリーニング、および(ix)パッケージング。

最大径のショット粒子は分割されて角鋼グリットを形成し、ショットブラストプロセスの研磨剤として使用されます。スチールショットは、破砕性が低いため、通常は耐久性があります。発破の影響でショットが和らげられます。その硬度は時間の経過とともに増加し、メディアが数千サイクルにわたって一貫した再現可能なパフォーマンスを提供できるようにします。製造されたとき、スチールショットは一般に40HRCから60HRCのロックウェル硬度を持っています。スチールショットの破壊率は非常に低く、ほこりはほとんど発生しません。スチールショットは衝撃の強いエネルギーと速い洗浄速度を提供するため、これらは重度の精練と非常に明るい仕上げに使用されます。

この研磨材は、すべての粒子のサイズがほぼ均一であるだけでなく、特定の範囲の硬度によって、実行する作業に応じて選択されます。粒子は、使用する研磨剤の直径、種類、硬度に応じて700〜5000回投射できるため、簡単にリサイクルできます。

製造プロセス