ドロマイト–鉄鋼業におけるその処理と応用

ドロマイト–鉄鋼業におけるその処理と応用

ドロマイトは無水炭酸塩鉱物です。カルシウムとマグネシウムの二重炭酸塩(CaCO3.MgCO3)です。鉄鋼の生産に使用される重要な原材料の1つです。

ドロマイトには、理論上、54.35%のCaCO3と45.65%のMgCO3または30.41%のCaO、21.86%のMgO、および47.73%のCO2が含まれています。しかし、自然界では、ドロマイトはこの正確な比率では入手できません。したがって、一般的に、MgCO3を40%から45%の範囲で含む岩石は、通常ドロマイトと呼ばれます。

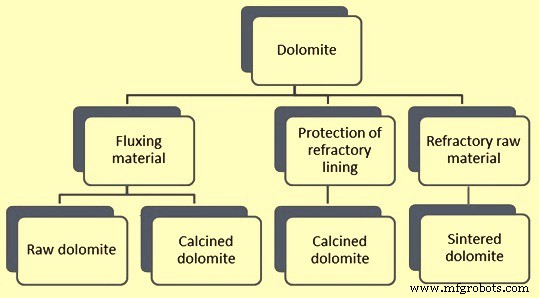

鉄鋼業におけるドロマイトの主な用途は、(i)フラックス材料として、(ii)耐火物のライニングを保護するため、および(iii)耐火物の原料としてです。鉄鋼業のドロマイトは通常3つの形態で使用されます。これらは、(i)ドロマイトの天然型でもある生のドロマイト、(ii)焼成ドロマイト、および(iii)焼結ドロマイトです。ドロマイトがフラックス材料として使用される場合、それは生のドロマイトまたは焼成ドロマイトのいずれかとして使用されます。ドロマイトが耐火物の保護に使用される場合、それは煆焼された形で使用され、ドロマイトが耐火物の原料として使用される場合、それは焼結ドロマイトの形で使用されます。鉄鋼業におけるドロマイトの用途と形態を図1に示します。

図1鉄鋼業におけるドロマイトの用途と形態

ドロマイトの処理

採掘後のドロマイトは、さまざまなプロセスで使用する前に、いくつかの処理を行う必要があります。ドロマイトの製造における基本的なプロセスは、(i)生ドロマイトの採石、(ii)粉砕およびサイジングによる使用のための採掘ドロマイトの準備、(iii)生ドロマイトの焼成、(iv)次のように水和することによる焼成ドロマイトの処理です。使用が必要な場合は、水和ドロマイトを生成します。(v)耐火材料として使用するためのドロマイトの焼結、および(vi)その他の移送、保管、および取り扱い操作。これらすべてのプロセスがすべてのプラントに存在する必要はないかもしれません。

基本的に3種類のドロマイト製品が製鋼および製鋼プロセスで使用されます。それらは、(i)生のドロマイト製品、(ii)焼成ドロマイト製品、および(iii)焼結ドロマイト製品です。これらの製品のドロマイトの処理については、以下で説明します。

最初のプロセスはドロマイト鉱山で行われ、そこでは採掘された鉱石が粉砕され、鉱石のさまざまなサイズの画分を分離するためのスクリーニングが行われます。鉄鋼プラントでは、一部の場所で生のドロマイトがさらに処理されます。例としては、生のドロマイトをハンマーミルで– 3 mmのサイズ(通常は85%から90%の範囲)に粉砕する焼結プラントがあります。

ドロマイトの煆焼は、生のドロマイトを熱分解し、その組成のLOI(強熱減量)または二酸化炭素(CO2)部分を除去するための熱処理プロセスです。煆焼プロセスは吸熱反応であり、固体状態で実行されます。高品質のドロマイトは一般に約40%から43%のMgCO3と約57%から60%のCaCO3を含んでいます。 1トンの煆焼ドロマイトを製造するには、約2トンの生ドロマイトが必要です。煆焼中に生ドロマイトからCO2が除去されるため、煆焼ドロマイトは(i)多孔質(ii)表面積が大きく、(iii)反応性が高く、(iv)吸湿性があります。

生のドロマイトを加熱すると、ドロマイトに含まれる炭酸塩は次の式のように分解されます。

CaCO3.MgCO3+約725kcalの熱=CaO.MgO+2 CO2

生ドロマイトの煆焼は、シャフトキルンまたはロータリーキルンで行われる単純な単段焼成プロセスです。生のドロマイトは窯に入れられ、窯の中を進みながら、2段階で分解または煆焼されます。最初のステップでは、CO2はドロマイトのMgCO3成分から放出され始め、2番目のステップではCO2はドロマイトのCaCO3成分から放出され始めます。分解温度は、プロセス雰囲気に存在するCO2の分圧に依存します。

ドロマイトの分解は2段階で行われます。第一段階は、MgCO3の分解が始まる約550℃で始まり、第二段階は、CaCO3の分解が始まる約810℃で起こります。煆焼プロセスの2つの段階は、次の式で表されます。

ステージ1– CaCO3.MgCO3=CaCO3。 MgO + CO2(550℃から700℃の温度範囲)

ステージ2– CaCO3.MgO =CaO.MgO + CO2(810℃から900℃の温度範囲)

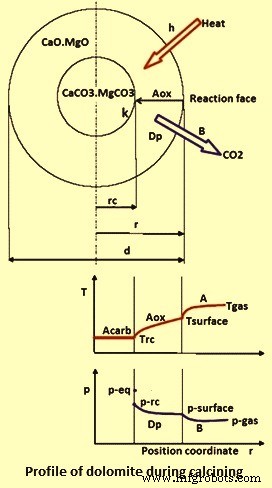

煆焼プロセスは、部分的に分解されたドロマイト片を使用して説明できます。ドロマイトのCO2分圧と温度のプロファイルを図2に示します。サンプルは、多孔質層に囲まれた高密度の炭酸塩コアで構成されています。ある温度の煆焼窯では、Tgasの熱は、放射と対流(「h」で表される)によって、Tsurfaceの温度で固体表面に伝達されます。熱伝導(A)により、熱は酸化物層を透過して反応フロントに到達します。ここで、温度はTrcです。反応エンタルピーは内部エネルギーの何倍も大きいため、反応中にコアにさらに流入する熱は無視できます。したがって、コア温度はフロント温度よりわずかに低くなります。熱が供給されると、化学反応定数(k)が発生します。この定数の駆動力は、平衡からのCO2分圧の偏差です(p-eq – p-f)。放出されたCO2は、多孔質酸化物層を通って表面に拡散(Dp)し、最終的に対流(B)によってCO2分圧p-表面が存在する周囲に通過します。焼成ドロマイトの化学的および物理的特性は、焼成によって影響を受け、次に、焼成ドロマイト層の導電率、物質移動係数、および拡散係数によって影響を受けます。

図2煆焼中のドロマイトサンプルのプロファイル

ドロマイトを完全に焼成し、未焼成ドロマイトのコアを残さないためには、生のドロマイトの表面に供給される熱が、コアへの伝導熱伝達を介して浸透する必要があります。材料内部の雰囲気は純粋なCO2であるため、コア内の温度は少なくとも短時間は到達する必要があります。必要な温度勾配を維持し、ドロマイト表面の焼成材料の絶縁効果を克服するために、生のドロマイト表面を900℃以上に加熱する必要があります。ただし、煆焼ドロマイトを製造する場合は、表面温度が1,100℃から1,150℃を超えてはなりません。そうしないと、CaOの再結晶が起こり、反応性が低下し、煆焼製品のスレーキング特性が低下します。

燃焼ガスから生のドロマイトの表面に、次に生のドロマイトの表面からコアに熱を伝達するには、一定の保持時間または滞留時間が必要です。生のドロマイトの大きな部分は、小さな部分よりも石灰化に長い時間を必要とします。原則として、より高い温度での煆焼は、必要な保持時間を短縮します。ただし、温度が高すぎると、製品の反応性に悪影響を及ぼします。さまざまなサイズの生ドロマイトに必要な煆焼温度と保持時間の関係を表1に示します。

| タブ1煆焼温度と滞留時間の関係 | |||

| Sl。No. | 滞在時間(概算) | ||

| 1 | 50 | 1000 | 2.2 |

| 1200 | 0.75 | ||

| 2 | 1000 | 8.5 | |

| 1200 | 3 | ||

煆焼プロセスには、いくつかの異なるタイプの窯が使用されます。これらのキルンは、ロータリーキルンまたはシャフトキルンにすることができます。選択する窯の種類は、生ドロマイトの特性、予想される生産率、燃料費、投資費、利用可能な燃料、地域の状況、インフラストラクチャなどに大きく依存します。一般に、実験室試験を含むすべてのデータは、煆焼窯を選択する前に評価する必要があります。

予熱器の有無にかかわらず、ロータリーキルンは通常、材料サイズが10mmから50mmの生ドロマイトを処理します。このタイプのキルンの熱収支は、オフガスとキルンシェルを介した損失がやや高いことによって分類されます。オフガス損失の一般的な値は約25%の範囲であり、キルンシェル損失の一般的な値は総熱要件の約20%の範囲です。予熱器を備えた窯に導入された燃料エネルギーの約60%のみが煆焼のプロセスに使用されます。

単一の垂直シャフトキルンの場合、煆焼ゾーンから得られる熱と予熱ゾーンで必要とされる熱との間に不均衡が存在します。理想的な煆焼プロセスでも、廃ガスの温度は100℃より高くなる可能性があります。パラレルフロー再生(PFR)タイプの窯の場合、煆焼ゾーンの熱をより有効に活用し、排ガス中の熱により、煆焼ドロマイト1トンあたりの熱消費量が少なくなります。

ドロマイトの煆焼に通常使用される窯に関するデータと、重要な消費量および一般的な原材料のサイズとの比較を表2に示します。

| タブ2さまざまなタイプの煆焼窯の比較 | ||||

| tpd | mm | kcal / kg | kWh / t | |

| 100-400 | 30-120 | 810-870 | ||

| 300-800 | 30-160 | 810-870 | ||

| 200-600 | 15-200 | 910-980 | ||

| 50-300 | 10-100 | 980-1100 | ||

| 300-1200 | 10-50 | 1150-1350 | ||

| 300-1000 | 10-50 | 1600〜1700 | ||

ドロマイトの3番目のタイプの処理は、ドロマイトの焼結で構成されます。このプロセスは、生のドロマイトの焙煎とも呼ばれます。焼結ドロマイトは、耐火物の製造に使用されます。シンタードロマイトは、生のドロマイトを1650℃より高く、好ましくは1800℃を超える温度で加熱することによって製造されるデッドバーンドドロマイトとしても知られています。生のドロマイトの焼結は、最大のバルク比重を達成することを目的として行われます。密度と水和に対する高い耐性。

焼結ドロマイトを製造するための最も一般的なプロセスは、シャフトキルンまたはロータリーキルンでの単段焼成プロセスです。生のドロマイトは窯に入れられ、窯の中を進む間に2段階で分解されます。最初のステップでCO2がドロマイトのMgCO3成分から約550℃で放出され、2番目のステップでCaCO3成分が約810℃の温度で分解されます。完全な焼成後、焼成されたドロマイトはさらに焼結温度まで加熱されます。 。この温度では、すでに煆焼された材料の多孔性が低下し、耐火物用途に不可欠な製品のバルク比重が増加します。典型的な消費量の数値といくつかの基本的なキルンフィードの生のドロマイトのサイズを表3に示します。

| タブ3ドロマイトの焼結の一般的なパラメータ | ||||

| Sl。No. | ||||

| 1 | kcal / kg | |||

| 2 | kWh/トン | |||

| 3 | mm | 10-50 | 5-50 | |

焼結プロセスの性能は、生のドロマイトの焼結性に強く依存します。これは、化学組成、純度、均一性、起源、起源、多孔性、結晶構造などの特定のテクスチャ特性の特性に影響されます。さらに、燃焼プロセス用の燃料(固形燃料の灰など)は、最終製品の品質に大きな影響を与える可能性があります。高純度の生ドロマイトの場合、満足のいく製品品質は、「焼結助剤」として機能する燃料不純物を含む固体燃料との組み合わせでのみ達成できることがよくあります。生のドロマイトの特性は、製品の品質に悪影響を及ぼし、バルク比重が低く不均一になったり、水和に対する耐性が低下したりする可能性があります。これらのパラメータの1つは、特に最高品質の耐火レンガを製造する場合、耐火物業界での用途を制限する可能性があります。窯の操作を変更してこれらの影響を修正することはほとんど不可能です。

ドロマイトの焼結に使用される垂直シャフトキルンは、原料として焼成ドロマイトブリケットを使用しています。向流技術で動作し、高さ約10 mの円筒形の鋼製シェルで構成され、基本的な耐火物で裏打ちされています。煆焼されたドロマイトブリケットは、窯の上部に配置された供給ホッパーを通って窯に入ります。上部キルンセクションの予熱ゾーンを通過する間、ドロマイトブリケットは、高温の上流キルンガスとの激しい接触により、周囲温度から焼結温度に近い温度まで加熱されます。

単軸窯は、基本耐火物の製造のためのドロマイトの焼結のための最低の比熱消費で、2000℃をはるかに超える窯温度を達成するように設計することができます。これは、(i)向流の原理、(ii)特定のラジアルマルチバーナーシステム、(iii)連続運転の排出テーブル、および(iv)キルンの排出ゾーンに統合された製品冷却システムを使用することによって実現されます。 。

高温垂直シャフトキルンは、低製造コストに関する厳しい要件を満たしながら、品質基準を完全に満たすことができます。また、窯のコンセプトにより、容量を減らしても安定した運転が可能です。窯は通常コンパクトな設計であり、望ましい信頼性の高い性能を提供し、継続的でスムーズな窯の操作を保証します。窯の雰囲気への最適な曝露と組み合わせた製品のかなり短い保持時間は、高い比生産率と比較して小さい窯の寸法を説明します。さまざまな操作パラメータと定義された温度プロファイルを簡単に調整できるため、キルン操作の柔軟性が高くなります。これらの特性は、比熱消費量が少なく、運用コストと投資コストが低いことと組み合わされています。

製鉄および製鋼プロセスにおけるドロマイトの適用

高炉(BF)ルートによる鉄の製造中に、ドロマイトは焼結プロセスで、または高炉での直接供給として追加されます。通常、この添加には生のドロマイトが使用されます。ドロマイトの添加は、BFスラグ中のMgOの望ましいパーセンテージを得るために製鉄中に行われます。ドロマイトのCO2は焼結プロセス中に追い出されるため、焼結によるドロマイトの添加がより好ましいルートです。焼結の場合、ドロマイトはハンマークラッシャーで-3 mm(85%から90%の範囲)に粉砕されてから、焼結混合物に混合されます。高炉への直接供給の場合、塊状ドロマイト(10mmから30mmのサイズ)が使用されます。

焼結によるドロマイト添加の場合、最近では煆焼ドロマイトも直接使用されています。焼結プロセスでの焼成ドロマイトの使用には、(i)焼結混合物の結合特性の改善、(ii)焼結機の生産性の改善、(iii)焼結強度の改善、および(iv)関連する利点を持つ排気ガスの量。

SiO2は高炉でのアルミナ(Al2O3)の影響に対抗するため、焼結目的で使用されるドロマイトのシリカ(SiO2)含有量が高いことが好ましい。

ロータリーキルン法による直接還元鉄(DRI)の製造では、脱硫剤としてドロマイトが使用されます。生ドロマイトは4mmから8mmのサイズ範囲で使用されます。

ドロマイトの2番目の主な用途は製鋼です。製鋼では、ドロマイトはフラックス材料としても耐火材料としても使用されます。製鋼で使用する場合、ドロマイト中のSiO2(酸性の性質のため)の含有量は非常に低く、できれば1%未満である必要があります。フラックス材として使用する場合は、煆焼した状態で使用します。フラックス材料として、それは二重の役割を持っています。その最初の役割では、それはいくらかの石灰(CaO)の供給源であり、したがって生石灰の消費を減らします。しかし、煆焼ドロマイトの2番目の役割は、より重要な役割です。この役割では、製鋼容器のマグネシアカーボンライニングを保護するために使用されます。これは、製鋼の温度でMgOに超飽和した製鋼スラグを作ることによって行われます。

最近では、BOF(転炉)船のライニング寿命を延ばすために、スラグ飛沫技術が広く利用されています。この技術では、BOF容器に噴霧される保持された液体スラグに、焼成ドロマイトが添加されます。これは、スラグの粘度を高めて粘着性を高め、スラグの耐火性を高めるために行われます。

焼成ドロマイトは、取鍋冶金中に通常添加される合成スラグの一部としてもますます使用されています。これは、特にスラグラインで取鍋のライニングを保護するために行われます。

ドロマイトを耐火材料として使用する場合は、焼結ドロマイトの形で使用されます。焼結ドロマイトは、タールドロマイトレンガ、ピッチ含浸ドロマイトレンガ、またはBOF容器、AOD(アルゴン酸素脱炭)容器、および程度は低いが電気アーク炉のライニング用の樹脂結合ドロマイトレンガの製造用の製鋼に使用されます。これらのレンガは、スチール取鍋のライニングにも使用されます。

製鋼炉の耐火物のメンテナンスには、ガンニッティングミックスなどのドロマイトベースのモノリシック耐火物も使用されます。ガンニッティングは通常、摩耗が激しい耐火物のライニングの領域で行われます。これらの耐火物は、EAFの炉床と土手を形成し、定期的に維持するためにも使用されます。これらの領域のメンテナンスは、多くの場合、紡績機を使用してヒートの間に頻繁に適用される高鉄の焼結ドロマイトを使用して実行されます。機械は炉の中に下げられ、加熱の間に数分で数トンのフェトリング材料を適用します。この高速で低コストのソリューションは、特に耐火物の摩耗が速い炉の部分で使用されます。

製造プロセス